- •Лекция №1. Тема: Предприятие, как объект организации

- •1.1Сущность и содержание организации производства.

- •1.2Общая теория систем и системный подход к организации производства.

- •Лекция №2. Тема: Подготовка производства на предприятии.

- •2..1 Жизненный цикл изделия и сонт.

- •2.2. Ниокр, содержание и задачи.

- •2..3 Конструкторская подготовка производства.

- •2.4. Технологическая подготовка.

- •2.5.Организационно-экономическая подготовка производства.

- •2.6. Организация освоения новой техники.

- •2. 7. Технико-экономический анализ новых конструкций и технологий.

- •Лекция №3. Тема: Планирование подготовки производства (сонт)

- •3.1 Содержание и методы планирования подготовки производства.

- •3.2. Назначение и область использования спу.

- •3.3. Порядок построения сетевой модели.

- •3.4 Расчет параметров сетевого графика

- •3.5. Оптимизация моделей сетевого графика и управление ходом работ.

- •Лекция №4. Тема: Организация производственного процесса во времени и пространстве

- •4.1. Производственный процесс и принципы его организации

- •4.2. Производственный цикл изготовления изделия

- •4.3.Определение продолжительности производственного цикла простого процесса.

- •4.4 Производственная структура предприятия

- •5.1.Организационные типы производства и их технические характеристика.

- •5.2. Непоточные методы производства.

- •5.3. Поточные методы производства.

- •5.4. Поточные линии, их классификация.

- •5.5. Элементы расчета поточных линий

- •5.6. Виды заделов на поточных линиях, их расчет

- •5.7. Организация автоматизированного производства

- •5.8. Эффективность поточного производства.

- •6.1. Задачи и стадии обеспечения качества.

- •6.2. Виды контроля и организационная структура технического контроля.

- •6.3. Статистический метод контроля качества

- •6.4.Классификация, учет и анализ брака

- •Лекция №7. Тема: Производственная инфраструктура.

- •7.1.Содержание и задачи производственной инфраструктуры

- •7.2.Организация обслуживания производства ремонтом технологического оборудования

- •7.3.Система планово-предупредительного ремонта и обслуживания оборудования.

- •7.4.Планирование ремонта оборудования

- •7.5.Организация энергетического хозяйства предприятия

- •7.6. Прогнозирование и планирование энергопотребления.

- •7.7. Пути экономии энергоресурсов.

- •Лекция №8. Тема: Организация труда.

- •8.1.Сущность, содержание и задачи организации труда.

- •8.2. Разделение и кооперация труда.

- •8.3.Организация и обслуживание рабочих мест.

- •8.4.Многостаночное обслуживание и совмещение профессий.

- •8.5.Физиологическое, психологическое и социальные основы организации труда.

- •8.6. Рационализация трудовых процессов.

- •Лекция №9. Тема: Нормирование труда.

- •9.1. Сущность нормирования туда.

- •9.2. Классификация затрат рабочего времени и норма времени.

- •9. 4 Методы изучения затрат рабочего времени.

- •9.5. Методы нормирования труда.

- •Лекция №10. Тема: Зарубежный опыт организации производства

- •10.1. Система организации производства компани «Тойота»

- •10.2. Система «Канбан» в организации производства по принципу «Точно вовремя»

- •10.3. Опыт функционирования систем обслуживания производства.

- •11.2. Содержание и организация планирования.

- •11.3. Тактический (годовой) план предприятия и его содержание.

- •Лекция №12.Стратегическое планирование и бизнес-план.

- •12.1. Стратегическое планирование

- •6.Организационный план управления предприятием.

- •13.1.Сущность управления.

- •13.2.Принципы управления.

- •13.3.Функции управления

- •Лекция №14. Тема: Методы управления

- •14.2. Организационно-административные методы.

- •14.3. Экономические методы.

- •14.4. Социально-психологические методы управления

- •Лекция №15 .Делопроизводство.

- •15.1 История развития системы государственного делопроизводства.

- •15.2 Понятие о документах и основные его виды, применяемые в управленческой деятельности.

- •15.3 Реквизиты служебного письма.

- •Лекция №16. Тема: Кадры управления.

- •16.1.Характеристика труда руководителя.

- •16.2.Сущность ролевых функций руководителя.

- •16.3. Требования к руководителю.

- •16.4.Власть и личное влияние

- •16.5. Стили руководства

- •Лекция 17. Мотивация и контроль – функции менеджмента.

- •17.1.Мотивы и мотивация.

- •17.2. Теории мотивации и потребности человека.

- •Лекция №18. Тема: Конфликты и стрессы.

- •18.1 Конфликты и их виды.

- •18.3 Природа и причины стресса.

- •Лекция №19. Тема: Связующие процессы в менеджменте.

- •19.1. Управленческие решения, их классификация, требования к ним.

- •19.2. Информация в системе управления предприятием

- •19.3 Процесс разработки управленческих решений.

- •Лекция №20. Тема: Организационные формы и структура управления организацией.

- •20.1. Формирование организационных структур управления

- •20.2. Виды структур управления.

- •20.3 Типы организационных структур.

5.5. Элементы расчета поточных линий

Применяемые транспортные устройства в поточном производстве делятся на бесприводные (скаты, рольганги, склизы-желоба и др.) и приводные. Приводные устройства делятся на подъемно-транспортные механизмы (мостовые краны, кран-балки, электрокары, автопогрузчики и др.) и конвейеры. Бесприводные и подъемно-транспортные механизмы применяются на прямоточных линиях.

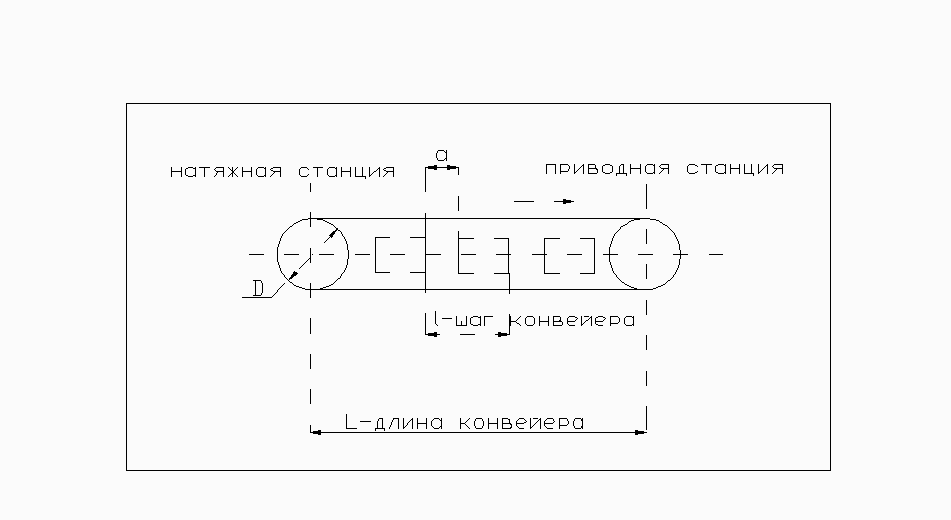

Рисунок 5.2 – Схема поточной линии

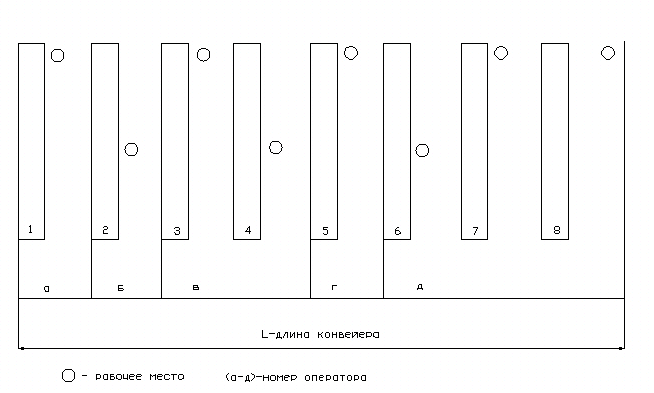

Рисунок 5.3 – Схема планировки

Приводная

станция

При проектировании поточной линии производят расчет ряда показателей ее работы. Исходным показателем является такт r поточной линии — интервал времени, через который периодически производится выпуск определенной продукции. В общем виде его величина определяется по формуле:

![]() ,

(3)

,

(3)

где

![]() — плановый фонд времени работы линии

за расчетный период (смена, сутки, месяц,

год) с учетом регламентированных

перерывов, мин или ч;

— плановый фонд времени работы линии

за расчетный период (смена, сутки, месяц,

год) с учетом регламентированных

перерывов, мин или ч;

N — объем выпуска продукции за тот же период, шт.

Пример. За смену (8 ч) на линии для отдыха рабочих предусмотрены два перерыва по 10 мин. План выпуска — 115 шт. Величина такта равна:

![]() (4)

(4)

Такт

с учетом регламентированных перерывов

![]() и планируемого уровня брака (

и планируемого уровня брака (![]() ,%):

,%):

,

(5)

,

(5)

где

![]() - кол-во рабочих смен;

- кол-во рабочих смен;

В

тех случаях, когда передача деталей с

операции на операцию осуществляется

транспортными партиями рассчитывается

ритм поточной линии

![]() :

:

![]() ,

(6)

,

(6)

Обратная

такту величина называется темпом,

т.е.

количеством продукции, которая сойдет

с поточной линии за 1 ч ас работы:

![]() ,

или

,

или

![]() ,

(7)

,

(7)

где

![]() — время,

выраженное в часах.

— время,

выраженное в часах.

Число

рабочих мест

![]() на

на

![]() операции

определяется отношением длительности

операции

операции

определяется отношением длительности

операции

![]() к

такту

к

такту

![]() :

:

![]() ,

(8)

,

(8)

Общая

численность рабочих, занятых на поточной

линии, равна количеству рабочих, занятых

на каждой операции. Затем определяют

шаг конвейера

![]() — расстояние между центрами двух смежных

рабочих мест. Его величина зависит от

габарита обрабатываемой (собираемой)

продукции.

— расстояние между центрами двух смежных

рабочих мест. Его величина зависит от

габарита обрабатываемой (собираемой)

продукции.

Важным

показателем работы поточной линии

является скорость движения конвейера

![]() .

Для

непрерывно-поточной линии она определяется

делением шага конвейера на такт, т.е.

расстояние, равное шагу, конвейер

проходит за время, равное такту:

.

Для

непрерывно-поточной линии она определяется

делением шага конвейера на такт, т.е.

расстояние, равное шагу, конвейер

проходит за время, равное такту:

![]() ,

(9)

,

(9)

Общая

длина конвейера

![]() равна

количеству деталей, находящихся на

конвейере, умноженному на его шаг:

равна

количеству деталей, находящихся на

конвейере, умноженному на его шаг:

![]() ,

(10)

,

(10)

где

![]() -

число рабочих мест;

-

число рабочих мест;

![]() -

расстояние между двумя ближайшими

местами;

-

расстояние между двумя ближайшими

местами;

- шаг конвейера.

5.6. Виды заделов на поточных линиях, их расчет

Задел – это то, что сделано про запас. На ПЛ различают заделы межлинейные (запасы заготовок или материалов, комплектующих перед ПЛ, запасы готовых деталей или изделий после ПЛ); линейные (технологические, транспортные, оборотные, резервные или страховые). Ниже рассматриваются только линейные заделы.

Линейные заделы (Zлi) – это совокупность деталей, которые находятся непосредственно на поточной линии. Линейные заделы: на ОНПЛ технологические (Zтех) и транспортные (Zтр); резервные или страховые (Zр). ОППЛ – технологические (Zтех) и оборотные (Zоб); резервные или страховые (Zр).

Технологический задел (Zтех) – это совокупность деталей, которые находятся в каждый данным момент времени в стадии выполнения над ними технологических операций. На ОНПЛ технологический задел численно равен количеству принятых станков линии (Спij), кратно увеличиваясь на многошпиндельных станках, на число одновременно обрабатываемых деталей, и добавляется на число рабочих мест контролеров ОНПЛ. На ОППЛ технологический задел определяется как и на ОНПЛ, а полученная величина уменьшается на число совместителей в смену.

Транспортный задел (Zтр) – это совокупность деталей, которые находятся в каждый данным момент времени в процессе транспортировки в рабочей зоне поточной линии. Транспортный задел на ОНПЛ численно равен количеству принятых станков линии (Спij) и может увеличиваться на две единицы (доставка заготовки на первую операцию от материальной кладовой и готовой детали с операции технического контроля на кладовую готовых деталей).

Оборотный задел (Zоб) – это совокупность запасов деталей между операциями (рабочими местами), работающих с различной производительностью. Оборотные заделы на ОППЛ образуются на смежных ( j и j + 1) операциях, которые не синхронизированы (tj / Cj tj +1/ Cj +1). Для смежных операций изменение оборотных заделов по интервалом Tj, j +1 исчисляется по формуле:

Zj, j +1 = Tj, j +1 [(Cj / tj) - (C j +1 / tj +1)], (11)

где Tj, j+1 - период времени работы ОППЛ, когда на двух смежных (j, j+1) операциях число работающих рабочих мест неизменно, мин.;

Cj, Cj+1- число единиц работающего рабочих мест на j-й и (j +1) - й операциях;

tj, tj+1 - норма оперативного времени на j-й и (j+1)-й операциях.

Для определения Tj, j +1 строится стандарт-план. Стандарт-план ОППЛ – это совокупность графиков за цикл оборот (смена, сутки) с отражением работы рабочих мест по операциям и выделением периодов в работе смежных операций, когда на них число работающих рабочих мест было неизменно. Цикл (период) оборота ОППЛ –это время ее работы, через которое состояние ОППЛ повторяется в том же порядке.

Стандарт-план ОППЛ и последующий расчет оборотных заделов выполняется в следующем порядке:

Определяется период (цикл) оборота.

На каждой операции по принятым рабочим местам с учетом их расчетной величины и возможностей многостаночного обслуживания закрепляются рабочие. Для не полностью загруженным станкам по различным операциям (не более 3-х) в пределах сменного фонда предлагаются варианты совмещения работ.

Установление порядка выполнения работ по операциям и перехода между ними совместителей с приоритетом очередности более производительных операций.

Выделение периодов времени (Tj, j+1), когда на смежных (j, j+1) операциях число работающих рабочих мест неизменно и определение для них величин изменения оборотных заделов ( Zj, j+1).

Построение для смежных операций динамики оборотных заделов и проверка их сбалансированности на начало и конец цикла оборота.

Определение для каждого периода (Tj, j +1) среднего уровня оборотного задела Z j, j +1, в том числе его суммарной величины для ОППЛ Zоб = Z j, j +1.

Резервный (страховой) задел (Zр) – это создаваемый на наиболее ответственных и загруженных рабочих местах и контрольных пунктах запас изделий (деталей), находящихся в технологической готовности для их возможного использования в случае возможных сбоев. Величина резервного задела на указанных рабочих местах ПЛ на практике устанавливается в пределах 3-5 % от размера сменной выработки ПЛ. При работе ПЛ по методу «Тоета» «точно в срок» резервный задел не предусматривается.