- •Введение

- •Раздел 1. Классификация и общая характеристика металлургических печей

- •Вопросы для самопроверки к разделу 1

- •Раздел 2. Теплогенерация в металлургических печах

- •Тема 2.1. Теплогенерация

- •За счёт энергии сжигаемого топлива

- •Вопросы для самопроверки к теме 2.1

- •Тема 2.2. Теплогенерация за счёт электроэнергии

- •Вопросы для самопроверки к теме 2.2

- •Раздел 3. Элементы механики печных газов

- •Тема 3.1. Основные газовые законы

- •Вопросы для самопроверки к теме 3.1

- •Тема 3.2. Основные явления

- •В потоках жидкостей и газов

- •Вопросы для самопроверки к теме 3.2

- •Раздел 4. Основы теории подобия и моделирования

- •Вопросы для самопроверки к разделу 4

- •Раздел 5. Теплообмен в металлургических печах

- •Тема 5.1. Теплопередача конвекцией

- •Вопросы для самопроверки к теме 5.1

- •Тема 5.2. Теплопередача излучением

- •Свойства теплового излучения в зависимости от длины волны

- •Вопросы для самопроверки к теме 5.2

- •Тема 5.3. Теплопередача теплопроводностью

- •Вопросы для самопроверки к теме 5.3

- •Тема 5.4. Плавление металлов

- •Вопросы для самопроверки к теме 5.4

- •Раздел 6. Динамика нагрева и превращений в металлах при нагреве

- •Вопросы для самопроверки к разделу 6

- •Раздел 7. Устройство и принцип действия металлургических печей

- •Тема 7.1. Технологические и конструктивные

- •Характеристики металлургических печей

- •Вопросы для самопроверки к теме 7.1

- •Тема 7.2. Сушила в литейном производстве

- •Вопросы для самопроверки к теме 7.2

- •Тема 7.3. Регенерация теплоты отходящих продуктов сгорания топлива и защита окружающей среды

- •Вопросы для самопроверки к теме 7.3

- •Раздел 8. Материалы для сооружения металлургических печей

- •Огнеупорные материалы

- •Физические свойства огнеупоров

- •Рабочие свойства огнеупоров

- •Стандартные размеры нормального кирпича

- •Материалы высшей огнеупорности

- •Легкогковесные огнеупоры

- •Теплоизоляционные материалы

- •Красный строительный кирпич

- •Огнеупорные бетоны и массы

- •Вопросы для самопроверки к разделу 8

- •Библиографический список

- •Глоссарий

- •Предметный указатель

- •Оглавление

- •Теплотехника

Вопросы для самопроверки к теме 2.1

Какие химические реакции взаимодействия веществ с кислородом воздуха являются источниками теплоты?

Почему присутствие кислорода, входящего в состав топлива, рассматривают как нежелательное?

Чем объяснить, что водород выделяет различное количество теплоты в зависимости от температуры продуктов его сгорания?

Почему действительно вводимое количество воздуха, необходимое для сжигания 1 м3 или 1 кг топлива, отличается от теоретически необходимого?

Что называют коэффициентом расхода (избытка) воздуха?

Какую температуру горения топлива называют теоретической?

Чем отличается калориметрическая температура горения топлива от теоретической?

Зависит ли калориметрическая температура горения топлива от температуры подогрева воздуха?

Как влияет обогащение воздуха кислородом на процесс сжигания топлива?

В каком случае высшая теплотворная способность сгорания топлива не зависит от температуры продуктов сгорания топлива?

Чем характерен цепной характер реакции горения водорода?

Какая стадия диффузионного процесса горения топлива лимитирует его скорость?

Как работает беспламенная горелка?

14. Может ли инжекционная горелка работать на горячем воздухе?

Тема 2.2. Теплогенерация за счёт электроэнергии

Используемый способ превращения электрической энергии в теплоту предопределяет особенности устройства электропечи.

Впервые с принципом действия электродуговых печей студенты знакомились при изучении дисциплины «Основы производства и обработки металлов». Такие печи в первую очередь применяются для выплавки стали и различных сплавов. Там же упоминались руднотермические печи (печи с закрытой дугой, где электроды заглубляются в слой сыпучих шихтовых материалов для углетермического восстановления цветных металлов).

Укажем еще на один из способов применения электродугового нагрева для цветных металлов и сплавов. Такой способ находит применение в плавильных печах косвенного нагрева, где во избежание угара металла электрические дуги горят под сводом печи между двумя электродами, не касающимися металла (печи косвенного нагрева).

Известны вакуумные электродуговые печи, которые целиком закрываются герметичным кожухом, из внутреннего пространства которого откачивается воздух.

Для плавления металлов и сплавов в промышленности достаточно широко применяются индукционные печи. Принцип действия таких печей

основан на возбуждении электрических (вихревых) токов в самом нагреваемом теле.

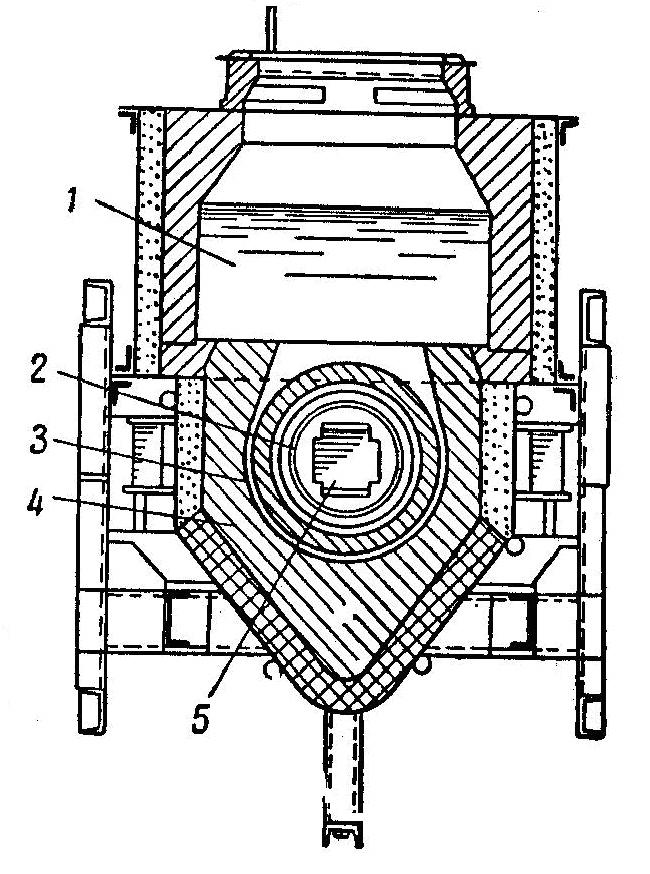

Индукционные плавильные печи подразделяются на канальные (стержневые) и тигельные.

Канальные печи имеют сообщающийся с плавильным пространством 1 (рис. 2.5) открытый вертикальный канал 3 (подковообразной формы, расположенный в вертикальной плоскости). Канал выполнен в нижнем массиве 4, называемом подовым камнем. В последнем предусмотрен сквозной цилиндрический проем, в который помещают индуктор 2 с железным сердечником магнитопровода 5. Индуктор охлаждают потоком воздуха от специального вентилятора или проточной водой.

Рис. 2.5. Индукционная плавильная канальная печь

Рассмотренная печь может быть запущена в работу только тогда, когда вертикальный канал заполнен металлом, образующим короткозамкнутый виток вокруг первичной обмотки индуктора. Поэтому весь готовый металл не сливают, а оставляют часть его так, чтобы сохранить замкнутый контур металла для последующей плавки.

Переменный ток, подводимый к индуктору от цеховой сети, возбуждает в сердечнике магнитный поток, Тл · м2 ,

Ф = ВS,

где В – магнитная индукция, Тл;

S – площадь поперечного сечения сердечника, м2.

Этот поток наводит переменную ЭДС индукции в металле вертикального канала, В,

![]() ,

,

где f – частота тока, Гц;

w – число витков обмотки индуктора.

В результате в вертикальном канале как в замкнутом проводнике генерируется электрический ток I. При протекании тока через металл в замкнутом витке выделяется теплота в количестве, Вт

Q = I2R,

где R – сопротивление металла в вертикальном канале, Ом.

Под действием этой теплоты металл быстро нагревается, плавится и вытесняется в плавильное пространство электромагнитными силами и разностью плотностей горячего и холодного металла.

Рассмотренные печи применяют для плавки металлов и сплавов с относительно невысокой температурой плавления (медь, цинк и др.)

Для плавки чугуна, стали, специальных сплавов, обладающих значительно более высокой температурой плавления, применяют тигельные индукционные печи без сердечника (рис. 2.6), в состав которых входят такие конструктивные элементы, как:

1 – плита;

2 – индуктор (согнутая в спираль медная трубка, охлаждаемая проточной водой);

3 – кожух печи;

4 – теплоизоляция;

5 – токоподводящие кабели;

6 – тигель, изготовляемый набивкой из различных огнеупорных материалов.

Рис. 2.6. Тигельная индукционная печь

Переменный ток, подводимый к индуктору, возбуждает вихревые токи в металле, загружаемом в тигель. Эти токи вызывают нагревание и плавление содержимого тигля. Формулы, описывающие ЭДС индукции и магнитный поток, аналогичны рассмотренным выше для канальных печей.

Из-за отсутствия железного сердечника магнитное сопротивление между витками индуктора и металлом в тигле оказывается значительно большим, чем у канальных печей, что существенно сокращает магнитный поток, воздействующий на металл.

На крупных печах, питаемых током промышленной частоты, потери компенсируют соответствующим увеличением мощности питающего печь трансформатора и ёмкости батареи конденсаторов, подключаемой параллельно к индуктору (то есть индуктивности) для уменьшения реактивных электропотерь.

Имеется также возможность варьировать частоту тока питания индуктора. От частоты электропитания зависит условная глубина проникновения вихревых токов в металл, м

,

,

где

ρ – удельное сопротивление металла,

![]() ;

;

![]() -

относительная магнитная проницаемость;

-

относительная магнитная проницаемость;

f – частота тока, Гц.

По мере продвижения электромагнитных волн вглубь металла на расстояние hЭ от поверхности их амплитуда уменьшается в e = 2,718 раз.

Отсюда следует, что с ростом частоты глубина проникновения тока в металл уменьшается, и наоборот. Это учитывают при проектировании бессердечниковых индукционных печей таким образом, что с уменьшением массы металла в плавильном пространстве необходим источник электропитания (генератор) более высокой частоты. Иначе при превалирующем действии электромагнитных сил над силами инерции металл может быть выброшен из тигля.

Магнитная проницаемость стали при температуре выше 768 оС (точка Кюри) резко уменьшается, поэтому современные индукционные установки для плавления металла выпускаются двухчастотными. При нагреве до точки Кюри установки работают на токе промышленной частоты, а при более высокой температуре требуют переключения на повышенную частоту.

Широко применяются и простейшие в конструктивном отношении печи, в которых осуществляется электротеплогенерация (рис. 2.7). На их стенах и своде над подом, на который устанавливается тигель с легкоплавким сплавом, размещаются нагревательные элементы 2, питаемые электрическим током. В нагревателях выделяется джоулева теплота, которая посредством излучения через рабочее пространство передается нагреваемому и расплавляемому в тигле металлу..

Металлические нагреватели часто изготавливают из нихрома (Х20Н80), содержащего ~ 20 % Cr и ~ 80 % Ni. Их применяют до температуры порядка 1100 оС. Нагреватели изготовляют в виде проволочных спиралей или лент. Применяются и другие высокотемпературные сплавы, например ЭН626 (до 1250 оС), а при наличии вакуума или защитной, безокислительной, атмосферы – молибден (до 1600 оС).

Неметаллические нагреватели обычно изготавливают из карборунда для работы в области температур 1350 ... 1400 оС или дисилицида молибдена MoSi2 (до 1500 оС). В зависимости от технологии изготовления и конструктивных форм карборундовые нагреватели подразделяются на силитовые и глобаровые.

Специальные проблемы электротеплогенерации при плавке металлов плазменным, электронно-лучевым и другими способами рассматривались в дисциплине «Основы производства и обработки металлов».

Рис. 2.7. Схема печи типа электросопротивления