- •2.Графическая док-ция её виды и основные обозначения на чертежах.

- •3.Технологическая карта её содержание и порядок оформления.

- •4.Допуски и посадки.Обозначение допусков на чертежах

- •5 Методы измерения.Классификация контрольно-измерительных инструментов

- •7 Класификация металлорежущих станков

- •8.Классификация токарных станков.

- •9.Устройство станка тв-6 и управление им.

- •10.Назначение и сущность токарной обработки металлов.Главное движение и движение подачи при точении.

- •11.Режимы резания при токарной обработке металлов.

- •13.Требования к обработке цилиндрических поверхностей

- •14 Методп робных проходов

- •15 Обработка внешних цилиндрических поверхностей.

- •17. Элементы и углы режущей части резца.

- •18.Основные віды брака токарной обработкі прі полученіі цилиндрической поверхности.

- •19.Способы получения отверстий на токарных станка.

- •20.Инструменты и приспособления для получения отверстия на токарныхстанках.

- •21. Элементы конических поверхностей

- •22.Способы получения конических поверхностей на токарных станках.

- •23.Понятіе о резьбовой поверхності.Элементы резьбы.

- •24.Классіфікація резьб.

- •25.Способы отделки изделий из металлов на токарных станках.

21. Элементы конических поверхностей

Многие заготовки, обрабатываемые на токарных станках, могут иметь наружную или внутреннюю коническую поверхность. Детали с конической поверхностью широко используют в машиностроении (например, шпиндель сверлильного станка, хвостовики сверл, центры токарного станка, отверстие пиноли задней бабки).

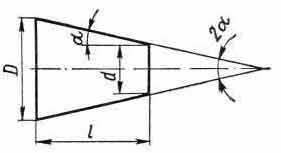

На рисунке выше показан усеченный конус, элементы которого условно обозначают так:

-наибольший диаметр — D;

-длина конуса — l;

-наименьший диаметр — d;

-конусность поверхности — К;

-угол уклона конуса — α (альфа);

-угол при вершине конуса — 2 α.

На рабочих чертежах, по которым изготовляют детали, конус может быть задан различными элементами: наибольшим и наименьшим диаметрами,а также длиной.

Конусностью называется отношение разности диаметров к длине конуса:K=D-d/l

Характеристика конической поверхности. Детали, имеющие форму тел вращения в виде усеченного конуса находят широкое применение в машиностроении. Для образования конической поверхности на токарном станке необходимо знать соотношения между элементами конуса.

Угол

а между образующей конуса и его высотой

называется углом

уклона, a

tgа

— уклоном конуса М.![]() ,где D,

d

—

диаметры соответственно большого и

малого основания конуса, l

— высота конуса. Величина

,где D,

d

—

диаметры соответственно большого и

малого основания конуса, l

— высота конуса. Величина

![]() называется конусностью.

Полезно

также знать соотношения:

называется конусностью.

Полезно

также знать соотношения:

Уклон конуса и конусность обычно выражают простой (1:10; 1:50) или десятичной дробью (0,1; 0,2; 0,005 и т. д.).

Конические поверхности некоторых деталей стандартизированы, и их называют нормальными. Например, для инструментов с коническими хвостовиками (сверл, разверток и т. д.) установлены по ГОСТ инструментальные конусы Морзе и метрические.

Конусы Морзе имеют 7 размеров (№ 0; 1; 2; 3; 4; 5; 6). Угол 2а у этих конусов различен и находится в пределах от 1025'43" до 1030'25".

Метрические конусы обозначаются: № 4 и 6 (малые конусы), 80; 100; 120; 160; 200. Все они имеют одинаковую конусность К=0,05 (1 :20) и угол 2а=2°51'51

22.Способы получения конических поверхностей на токарных станках.

Обработка

конических поверхностей на токарных

станках производится следующими

способами: поворотом верхних салазок

суппорта, поперечным смещением корпуса

задней бабки, с помощью конусной линейки,

специальным широким резцом. С

применением поворота верхних салазок

суппорта обтачивают

короткие конические поверхности с

различным углом уклона а верхние салазки

суппорта устанавливают на величину

угла уклона по делениям, нанесенным по

окружности опорного фланца суппорта.

Если в

чертеже

детали угол уклона а не указан, то его

определяют по формуле:

![]() Подачу при таком способе работы

производят вручную вращением рукоятки

винта верхних салазок суппорта.

Продольные и поперечные салазки в это

время должны быть застопорены. Конические

поверхности с небольшим углом уклона

конуса при сравнительно большой длине

заготовки обрабатывают

с

применением

поперечного смещения корпуса задней

бабки. При

этом способе обработки резец перемещается

продольной подачей так же, как и при

обтачивании, цилиндрических поверхностей.

Коническая поверхность образуется в

результате смещения заднего центра

заготовки. При смещении заднего центра

«от себя» диаметр D

большого

основания конуса образуется на правом

конце заготовки, а при смещении «на

себя» — на левом. Величину поперечного

смещения корпуса задней бабки b

определяют

по формуле: где L

—

расстояние между центрами (длина

Подачу при таком способе работы

производят вручную вращением рукоятки

винта верхних салазок суппорта.

Продольные и поперечные салазки в это

время должны быть застопорены. Конические

поверхности с небольшим углом уклона

конуса при сравнительно большой длине

заготовки обрабатывают

с

применением

поперечного смещения корпуса задней

бабки. При

этом способе обработки резец перемещается

продольной подачей так же, как и при

обтачивании, цилиндрических поверхностей.

Коническая поверхность образуется в

результате смещения заднего центра

заготовки. При смещении заднего центра

«от себя» диаметр D

большого

основания конуса образуется на правом

конце заготовки, а при смещении «на

себя» — на левом. Величину поперечного

смещения корпуса задней бабки b

определяют

по формуле: где L

—

расстояние между центрами (длина![]() всей

заготовки), l

— длина конической части. При L

= l

(конус

по всей длине заготовки) . Если известны

К илиа, то

всей

заготовки), l

— длина конической части. При L

= l

(конус

по всей длине заготовки) . Если известны

К илиа, то

![]() ,

илиLtga.

,

илиLtga.![]() Если

на торце плиты делений нет, то корпус

задней бабки смещают, пользуясь

измерительной линейкой. Обработка

конических поверхностей с

помощью конусной линейки производится

при одновременном осуществлении

продольной и поперечной подач резца.

Продольная подача производится, как

обычно, от ходового валика, а поперечная

— посредством конусной линейки. К

станине станка прикреплена плита,

на

которую установлена конусная линейка.

Линейка

может поворачиваться вокруг пальца

под

необходимым углом, а к оси обрабатываемой

заготовки. Положение линейки фиксируется

болтами.

Скользящий

по линейке ползун соединен с нижней

поперечной частью

суппорта

посредством тяги

и

зажима.

Чтобы

эта часть суппорта свободно скользила

по своим направляющим, ее отсоединяют

от каретки,

сняв

или отключив винт поперечной подачи.

Глубина резания устанавливается с

помощью рукоятки

верхних

салазок суппорта, которые должны быть

повернуты на угол 90° относительно

своего нормального положения. Конические

поверхности с небольшой длиной конуса

могут обрабатываться специальным

широким резцом с

углом в плане, соответствующем углу

уклона конуса. Подача резца при этом

может быть продольной или поперечной.

Если

на торце плиты делений нет, то корпус

задней бабки смещают, пользуясь

измерительной линейкой. Обработка

конических поверхностей с

помощью конусной линейки производится

при одновременном осуществлении

продольной и поперечной подач резца.

Продольная подача производится, как

обычно, от ходового валика, а поперечная

— посредством конусной линейки. К

станине станка прикреплена плита,

на

которую установлена конусная линейка.

Линейка

может поворачиваться вокруг пальца

под

необходимым углом, а к оси обрабатываемой

заготовки. Положение линейки фиксируется

болтами.

Скользящий

по линейке ползун соединен с нижней

поперечной частью

суппорта

посредством тяги

и

зажима.

Чтобы

эта часть суппорта свободно скользила

по своим направляющим, ее отсоединяют

от каретки,

сняв

или отключив винт поперечной подачи.

Глубина резания устанавливается с

помощью рукоятки

верхних

салазок суппорта, которые должны быть

повернуты на угол 90° относительно

своего нормального положения. Конические

поверхности с небольшой длиной конуса

могут обрабатываться специальным

широким резцом с

углом в плане, соответствующем углу

уклона конуса. Подача резца при этом

может быть продольной или поперечной.