- •2.Графическая док-ция её виды и основные обозначения на чертежах.

- •3.Технологическая карта её содержание и порядок оформления.

- •4.Допуски и посадки.Обозначение допусков на чертежах

- •5 Методы измерения.Классификация контрольно-измерительных инструментов

- •7 Класификация металлорежущих станков

- •8.Классификация токарных станков.

- •9.Устройство станка тв-6 и управление им.

- •10.Назначение и сущность токарной обработки металлов.Главное движение и движение подачи при точении.

- •11.Режимы резания при токарной обработке металлов.

- •13.Требования к обработке цилиндрических поверхностей

- •14 Методп робных проходов

- •15 Обработка внешних цилиндрических поверхностей.

- •17. Элементы и углы режущей части резца.

- •18.Основные віды брака токарной обработкі прі полученіі цилиндрической поверхности.

- •19.Способы получения отверстий на токарных станка.

- •20.Инструменты и приспособления для получения отверстия на токарныхстанках.

- •21. Элементы конических поверхностей

- •22.Способы получения конических поверхностей на токарных станках.

- •23.Понятіе о резьбовой поверхності.Элементы резьбы.

- •24.Классіфікація резьб.

- •25.Способы отделки изделий из металлов на токарных станках.

13.Требования к обработке цилиндрических поверхностей

1. Обтачивание гладких поверхностей. Технические требования. При обработке цилиндрической поверхности токарь должен выдержать ее размеры (диаметр, длину), правильную форму и требуемую чистоту.

Точность размеров ограничивается допустимыми отклонениями, проставляемыми на чертеже. Размеры без допусков должны

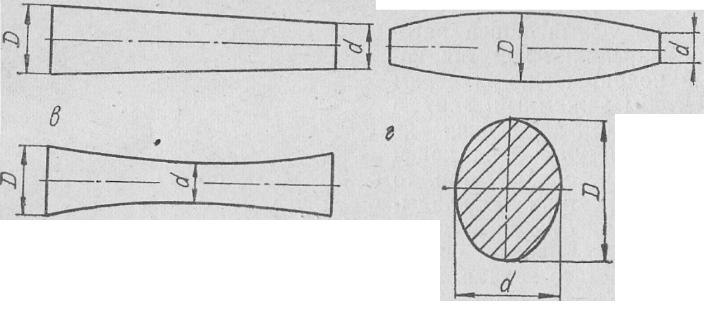

Рис. 1. Погрешности формы цилиндрических поверхностей:

а — конусообразность; б — бочкообразность; в — седлообразность; г — овальность.

выполняться по 7-му или реже 8—9-му классам точности. В этом случае на наружные размеры допустимые отклонения устанавливаются на минус от номинального размера, на внутренние — на плюс.

Точность цилиндрической формы определяется отклонениями цилиндра в продольном направлении — конусообразностью, бочко-образностью, седлообразностью и в поперечном — овальностью (рис. 1). Первые три погрешности характеризуются разностью диаметров обработанной поверхности по краям и в середине, четвертая — разностью диаметров одного сечения во взаимно перпендикулярных направлениях. Если на чертеже отсутствуют указания точности формы поверхности, то ее погрешности не должны превышать допуска на диаметр.

Чистота обработки характеризуется степенью шероховатости поверхности, остающейся на ней после точения. Допустимая шероховатость обозначается на чертеже треугольником, справа от которого проставляется число, соответствующее классу чистоты.

Например, V5 означает пятый класс чистоты.

Точность обработки должна соответствовать техническим требованиям рабочего чертежа. При этом следует учитывать, что нормально достижимая точность обтачивания на токарных станках составляет 3—4-й класс и чистота до 7-го класса. Поверхности более высокой точности и чистоты обычно обрабатывают точением предварительно с припуском 0,3—0,6 мм на диаметр для последующего шлифования.

14 Методп робных проходов

При обработке деталей методом пробных проходов рабочий после каждого прохода устанавливает инструмент на размер, обрабатывает небольшой участок детали, полученный размер измеряет универсальным инструментом, корректирует положение инструмента, после чего обрабатывает всю поверхность. При точных работах инструмент устанавливают на размер после двух-трех пробных проходов.

При обработке деталей методом пробных проходов влияние размерного износа на точность невелико. От него зависит только точность формы обрабатываемой поверхности.

При обработке деталей методом пробных проходов влияние размерного износа на точность невелико.

Если настройка осуществляется методом пробных проходов, то в этом случае обрабатывается участок детали, измеряется величина получаемого размера, после чего вносится поправка в первоначальный размер статической настройки. Процесс повторяется до тех пор, пока после очередной обработки участка детали не получится рабочий настроечный размер, обеспечивающий наиболее выгодное использование поля допуска для компенсации возможных погрешностей. Далее производят обработку детали на всю длину. Чем больше величина т, тем больше приходится затрачивать времени на настройку.

У первой заготовки обрабатывают методом пробных проходов каждую поверхность. После этого ее устанавливают на станок, ко всем обработанным поверхностям подводят режущие инструменты и в этих положениях закрепляют в державках. После этого заготовку снимают, устанавливают другую заготовку и обрабатывают. Если после измерения обработанной заготовки какие-то размеры не получились в пределах допуска, то провопят регулировку положения соответствующих инструментов и обрабатывают следующую заготовку. Этот процесс повторяется до тех пор, пока не получится годная деталь.

В случае обработки деталей методом пробных проходов кривая распределения получается несимметричной.