- •2. Конструкторская часть

- •2.1 Обоснование выбора способа разработки конструкции

- •2.2 Выбор системы конструирования.

- •2.3 Выбор размерных признаков

- •Величина размерных признаков

- •Создание базовой конструкции

- •Изменение конструкции в интерактивном режиме

- •2.5 Разработка модельной конструкции

- •2.6. Проверка правильности сопряжения конструктивных линий

- •2.7 Технические условия на разработку и изготовление лекал

- •Припуски на технологическую обработку изделия

- •2.7. Спецификация лекал деталей кроя

- •2.9. Градация лекал деталей

- •Измерение изделия в готовом виде

- •Технологическая часть

- •3.1. Технические условия на раскладку лекал и раскрой ткани

2.6. Проверка правильности сопряжения конструктивных линий

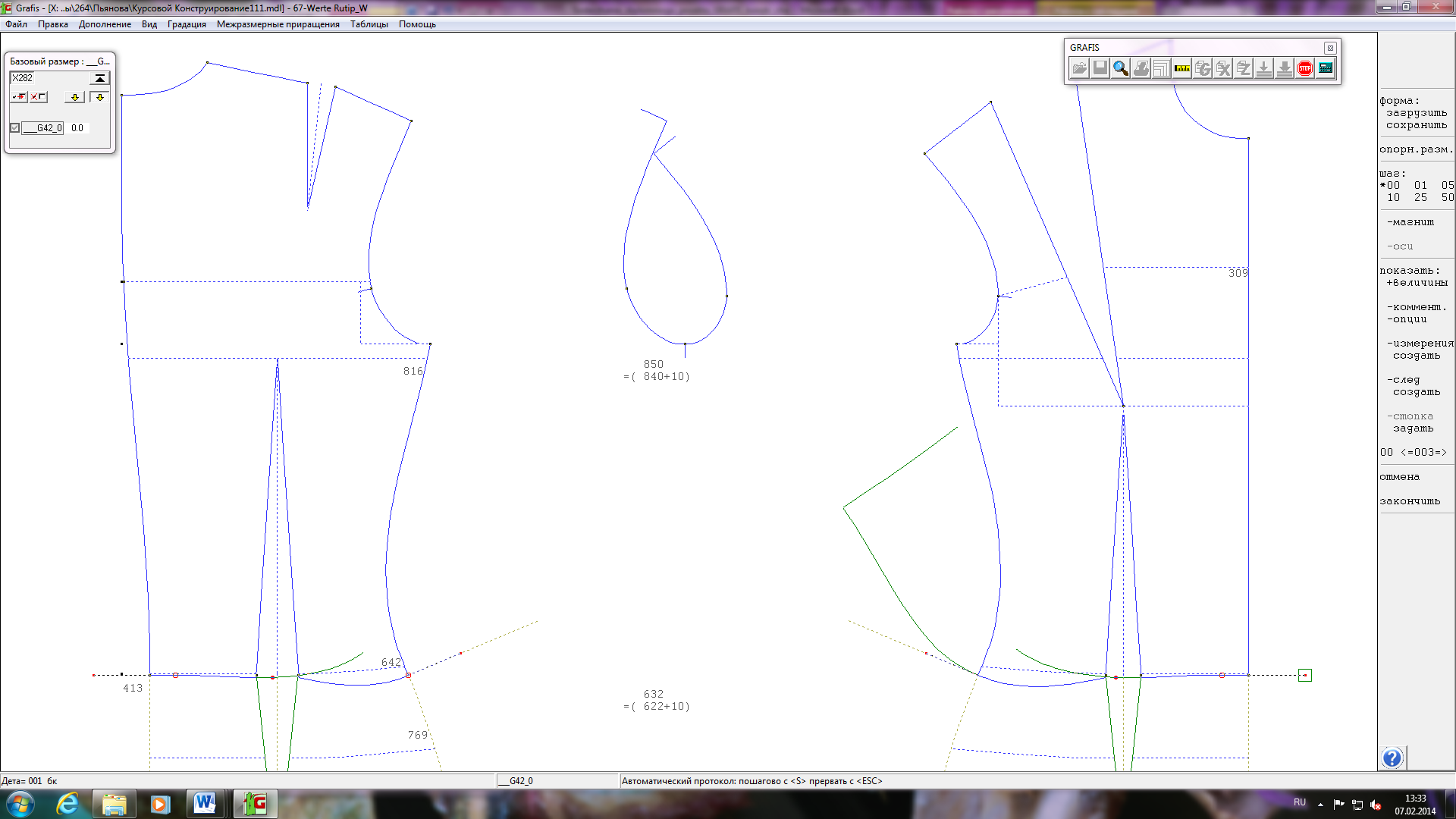

Особенностью САПР «GRAFIS» является задание сопряжения на основных конструктивных участках (линия горловины, проймы, низа изделия и рукавов). А построение модельных линий для удобства сопряжения и коррекции их положения задается при помощи интерактивных кривых.

Участки сопряжения деталей представлены в Таблице 3.

Таблица 3

Участок сопряжения |

Изображения |

Сопряжение линии нижнего участка проймы при совмещении боковых срезов |

|

Сопряжение линии низа при совмещении боковых срезов |

|

Сопряжение верхнего среза при совмещении срезов рельефа |

|

Чертеж базовой конструкции представлен в Приложении 1.

Чертеж модельной конструкции представлен в Приложении 2.

2.7 Технические условия на разработку и изготовление лекал

Для изготовления лекал проектируемой модели создаются новые слои (детали), на которые переносятся контуры деталей с модельной конструкции.

Для построения лекал каждую деталь в отдельности с контрольными надсечками копируют с отработанного чертежа модельной конструкции созданные слои деталей. Лекала изготавливают на все детали изделия, включая мелкие.

Построение подкладки происходит с использованием деталей верха так как изделие плательного ассортимента детали подкладки по всем срезам соответствуют деталям верха

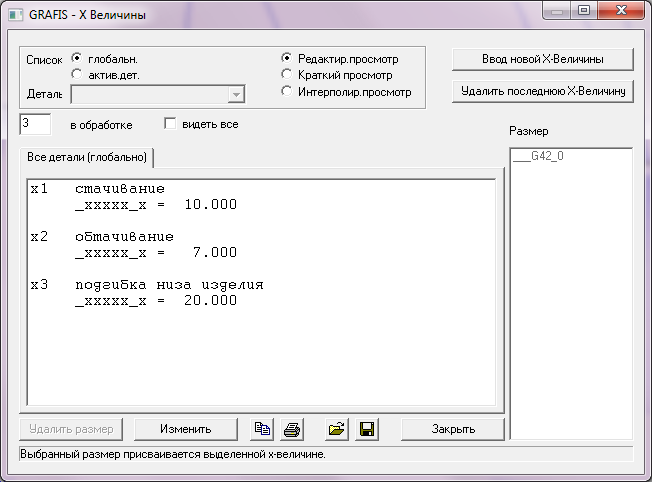

Рис.8 Х-величины для построения подкладки

Все лекала разрабатываются с припусками на технологическую обработку изделия. Величины припусков заносятся в таблицу глобальных X- величин (XG), которые применимы ко всем деталям.

Рис. 9 XG-величины для построения припусков на технологическую обработку

Построение припусков происходит с помощью инструмента «Параллели». В лекалах вся деталь по контуру должна быть замкнутой. Для оформления углов используется инструмент «Интерактивный угол». Все припуски к срезам лекал деталей изделия предусмотрены в соответствии с ОСТ 17-167-79 «Одежда легкая женская и детская. Общие технические требования». При этом сопряженность деталей кроя заведомо обеспечена во всех размерах.

Величина припусков на технологическую обработку изделия задаются в миллиметрах и представлены в Таблице 4.

Для нанесения надсечек, направления долевой нити, петель используются соответствующие символы: надсечки, долевая нить, петли, отверстие. Места расположения надсечек представлены в Таблице 5

На все детали наносится текст:

- наименование изделия;

- наименование детали;

- назначение детали;

- количество деталей в крое

- размер изделия в соответствии со стандартом СТСЭВ 432-77 «Изделия швейные, система размеров одежды, обозначение размеров одежды для женщин».

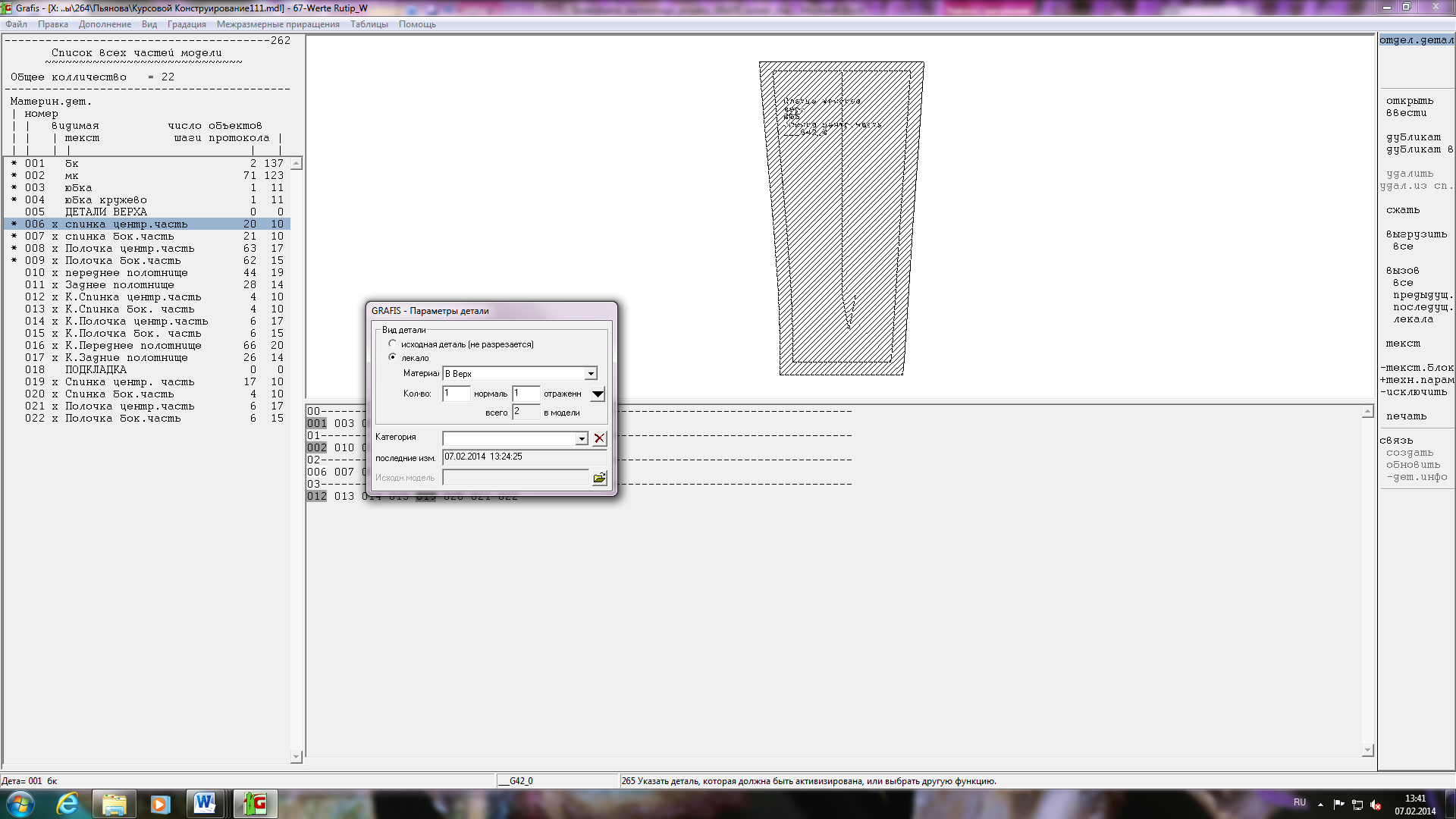

После оформления деталей им присваивается статус «лекало» и определяется количество деталей для раскладки через функцию «Технические параметры детали»

Рис. 10 Отдельные детали. Присваивание статуса «лекало»

Спецификация лекал деталей верха и подкл, отд представлены в Приложениях 2-4.