- •Введение

- •Глава 1

- •Проблемы и перспективы сварки плавлением, значение

- •1.2 Дефектность сварных соединений как объект управления

- •1.3 Анализ современного состояния сварочного производства

- •Особенности сварки и технология изготовления сварных соединений в условиях единичного и мелкосерийного сварочного производства

- •Технический контроль в обеспечении требований

- •Операционный контроль технологического процесса сварки

- •Методы и средства повышения качества сварочно-монтажных работ и формирования бездефектных сварных

- •Глава 2

- •2.1 Анализ методов формирования бездефектной однотипной продукции в условиях массового серийного производства

- •Системы мониторинга качества производимой

- •2.3 Исследование современных методов и средств снижения дефектности при производстве разнородной единичной и мелкосерийной продукции

- •Алгоритм и модель систематизации сварочно-монтажного производства в статистически однородные базовые совокупности стыков

- •2.5 Исследование и разработка унифицированных количественных показателей оценки дефектности сварных соединений на основе неразрушающих методов контроля

- •Анализ факторов и условий сварочно-монтажных

- •Глава 3

- •Исследование причинно-следственных

- •Связей образования дефектности

- •Сварных соединений

- •3.1 Анализ информационных потоков и разработка баз данных и знаний о производстве сборочно-сварочных работ

- •3.2 Компьютерная система учета, контроля и анализа уровня качества сварочного производства

- •Качества сварочных работ и сварных соединений

- •Статистический анализ дефектности сварных соединений

- •Исследование показателя протяженности дефектов

- •3.3.2 Исследование общего показателя доли брака

- •Показателей дефектности l, д, б

- •3.3.3 Исследование количественного показателя дефектности

- •3.4 Корреляционный и регрессионный анализ дефектности сварных соединений

- •3.5 Исследование и анализ причинно-следственных связей образования дефектности сварных соединений по результатам неразрушающего контроля

- •Границами регулирования

- •3.6 Разработка и обоснование математической модели и вероятностных методов определения причин брака сварных соединений

- •0 T1 t2 t3 t4 t5 [Время]

- •0 T1 t2 t3 t4 t5 [Время]

- •Дефектности х

- •Глава 4

- •Исследование влияния доминирующих

- •Производственных факторов на уровень

- •Качества сварных соединений

- •4.1 Исследование влияния подготовки и сборки под сварку на образование дефектности сварных соединений

- •Фактора «Подготовка и сборка» при сварке трубопроводов

- •4.2 Исследование влияния сварочных материалов на образование дефектности сварных соединений

- •Фактора «Сварочные материалы» при сварке трубопроводов

- •4.3 Исследование влияния сварочного оборудования на образование дефектности сварных соединений

- •Фактора «Сварочное оборудование» при сварке трубопроводов

- •Исследование влияния технологии сварки на

- •Фактора «Технология сварки» при сварке трубопроводов

- •4.5 Исследование влияния квалификации сварщика на образование дефектности сварных соединений

- •Фактора «Квалификация сварщика» при сварке трубопроводов

- •Анализ и оценка влияния доминирующих

- •Глава 5

- •Экономико-математическая модель для расчета и

- •Исследование и расчет технических уровней

- •Экономико-математическая модель и оптимизация сварочного производства в зависимости от капиталовложений

- •Р исунок 5.7 – Графический пример оптимизации технического уровня сварочно-монтажного производства

- •Методики расчета, оценки и прогнозирования технического уровня сварочного производства для изготовления бездефектных сварных соединений

- •Сварочной продукции.

- •Глава 6 технологическИе основы бездефектного формирования сварных соединений

- •Разработка и внедрение методов и средств для

- •Эксперты

- •Пользователь

- •Технология выбора свариваемых материалов на основе

- •6.1.2 Технология назначения сварочных материалов, защитных газов, флюсов и параметров режима сварки

- •Технология назначения способов сварки, типов сварных соединений и сварочного оборудования

- •Назначения материала ск

- •Порошковой проволоки

- •Металлической проволоки

- •Типа сварного соединения

- •Разработка и внедрение трудноформализуемых задач

- •Анализ и систематизация входной информации при проектировании технологических процессов дуговой сварки и резки

- •Односторонние на съемной подкладке

- •Примеры решения задач технологической подготовки

- •В среде защитных газов

- •При расчете расхода сварочных материалов на газовую сварку

- •Разработка и внедрение автоматизированной

- •Бд и з и расчета норм времени

- •Трудозатрат на сварку трубопроводов Методические рекомендации по использованию технологии нормирования трудозатрат на сварку трубопроводов.

- •И результатом расчета нормы времени на выполнение операций ручной дуговой сварки

- •Выполнение операций ручной дуговой сварки

- •Выполнение операций газовой сварки

- •На выполнение операций газовой резки

- •Практические результаты внедрения работы на предприятиях Республики Беларусь

- •Список использованных источников

- •Лисицин н.А., Висюлин ф.П. Экономика, организация и планирование промышленного производства. – Мн.: Вышэйшая школа, 1990. – 445с.

- •Хил Лафуенте а.М. Финансовый анализ в условиях неопределенности: пер. С исп. Подредакцией е.И.Велесько. – Мн.: Тэхналогiя, 1998. – 150с.

- •Кендал м.Д. Ранговые корреляции / Пер. С англ. – м.: Статистика, 1974. – 214 с.

- •Дилигенский н.В., Михайлов в.С. Определение потребности сварочного производства в кадрах специалистов на основе системной методологии. – Киев: иэс им. Е.О. Патона, 1992. – 40с.

И результатом расчета нормы времени на выполнение операций ручной дуговой сварки

Пример отображения результатов расчета норм времени на выполнение операций ручной дуговой сварки в окне Microsoft Office Excel 2003 на экране монитора приведен на рисунке 6.16.

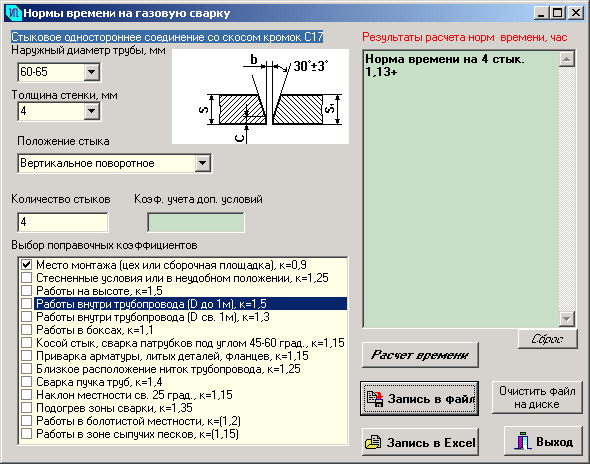

Окно модуля с подготовленными исходными данными для расчета норм времени на выполнения операций газовой сварки приведено на рисунке 6.17.

Пример отображения результатов расчета норм времени на выполнения операций газовой сварки в окне Microsoft Office Excel 2003 на экране монитора приведен на рисунке 6.18.

Окно модуля с подготовленными исходными данными для расчета норм времени на выполнения операций газовой резки приведено на рисунке 6.19.

Пример отображения результатов расчета норм времени на выполнения операций газовой резки в окне Microsoft Office Excel 2003 на экране монитора приведен на рисунке 6.20.

Рисунок 6.16 – Пример результатов расчета норм времени на

Выполнение операций ручной дуговой сварки

Рисунок 6.17 – Окно модуля с исходными данными и результатом расчета нормы времени на выполнение операций газовой сварки

Рисунок 6.18 – Пример отображения результатов расчета норм времени на

Выполнение операций газовой сварки

Рисунок 6.19 – Окно модуля с исходными данными и результатом расчета нормы времени на выполнение операций газовой резки

Рисунок 6.20 – Пример отображения результатов расчета норм времени

На выполнение операций газовой резки

Окно модуля с подготовленными исходными данными для расчета норм времени на выполнения операций автоматической сварки в среде углекислого газа приведено на рисунке 6.21.

Пример отображения результатов расчета норм времени на выполнения операций автоматической сварки в среде углекислого газа в окне Microsoft Office Excel 2003 на экране монитора приведен на рисунке 6.22.

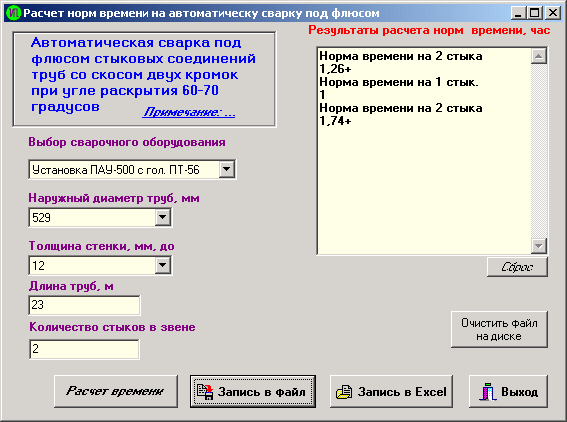

Окно модуля с подготовленными исходными данными для расчета норм времени на выполнения операций автоматической сварки под флюсом приведено на рисунке 6.23.

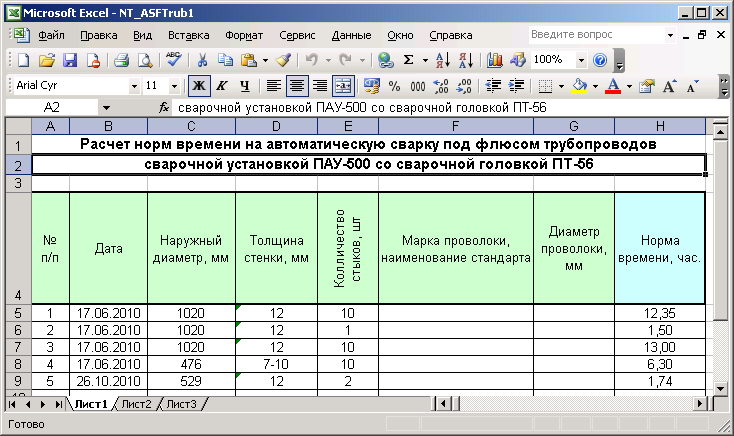

Пример отображения результатов расчета норм времени на выполнения операций автоматической сварки под флюсом в окне Microsoft Office Excel 2003 на экране монитора приведен на рисунке 6.24.

Окно модуля с подготовленными исходными данными для расчета норм времени на выполнения операций термической обработки сварного соединения гибкими индукторами из оголенного медного провода приведено на рисунке 6.25.

Пример отображения результатов расчета норм времени на выполнения операций термической обработки сварного соединения гибкими индукторами из оголенного медного провода в окне Microsoft Office Excel 2003 на экране монитора приведен на рисунке 6.26.

Рисунок 6.21 – Окно модуля с подготовленными исходными данными

и результатами расчета норм времени на выполнение операций

автоматической сварки в среде углекислого газа

Рисунок 6.22 – Пример отображения результатов расчета норм времени

на выполнение операций автоматической сварки в среде углекислого газа

Рисунок 6.23 – Окно модуля с подготовленными исходными данными

и результатами расчета норм времени на выполнение операций

автоматической сварки под флюсом

Рисунок 6.24 – Пример отображения результатов расчета норм времени

на выполнение операций автоматической сварки под флюсом

Рисунок 6.25 – Окно модуля с подготовленными исходными данными

и результатами расчета норм времени на выполнение операций

термической обработки

Рисунок 6.26 – Пример отображения результатов расчета норм времени на термическую обработку сварного соединения гибкими индукторами

из оголенного медного провода

Для исключения ошибок в программах и подтверждения правильности расчетов проведено тестирование модулей: определения норм времени на выполнения операций ручной дуговой сварки, газовой сварки и резки, автоматической сварки в среде углекислого газа, автоматической сварки под флюсом и термической обработки сварных соединений. По каждому модулю осуществлялся вывод всей информации из базы данных на экран монитора, сверка с нормативным первоисточником (Единые нормы и расценки на строительные, монтажные и ремонтно-строительные работы. Сборник Е22. Сварочные работы. Выпуск 2. Трубопроводы) и расчет норм времени при произвольно заданных данных. Информация накапливалась в файле выходной информации, затем вставлялась в таблицы Microsoft Office Excel 2003 и визуально контролировалась.

Модули определения норм времени на выполнение операций ручной дуговой сварки, газовой сварки и резки, автоматической сварки в среде углекислого газа, автоматической сварки под флюсом и термической обработки при строительстве трубопроводов адаптированы и внедрены в ОАО «Центроэнергомонтаж». Предварительные испытания модулей по нормативам времени на выполнение операций ручной дуговой сварки, газовой сварки и резки, автоматической сварки в среде углекислого газа, автоматической сварки под флюсом и термической обработки и соответствующих им файлов базы данных и знаний показали следующие результаты:

– база данных и знаний по нормативам времени на выполнение операций ручной дуговой сварки, газовой сварки и резки, автоматической сварки в среде углекислого газа, автоматической сварки под флюсом и термической обработки содержит всю информацию, необходимую для нормирования операций ручной дуговой сварки, газовой сварки и резки при строительстве трубопроводов и соответствует исходным нормативным документам (Единые нормы и расценки на строительные, монтажные и ремонтно-строительные работы. Сборник Е22. Сварочные работы. Выпуск 2. Трубопроводы);

– пользовательский интерфейс обеспечивает ввод исходной информации и однозначную выборку нормативов времени в зависимости от способа сварки;

пользовательский интерфейс обеспечивает визуальный, символьный и графический контроль, необходимый для корректной работы с базой данных и знаний, имеет удобные для пользователя средства управления;

данные имеют парольную защиту от несанкционированного доступа;

интерфейс базы данных и знаний соответствует рекомендациям разработчиков операционных систем;

обеспечивается накопление расчетной информации по способам сварки в выходных файлах на жестком диске, вывод ее на экран монитора компьютера и на печать.

Положительные результаты испытаний оформлены актом предварительных испытаний базы данных и знаний по нормативам времени на выполнение операций ручной дуговой сварки, газовой сварки и резки, автоматической сварки в среде углекислого газа, автоматической сварки под флюсом и термической обработки.

Автоматизация процесса нормирования трудовых затрат при выполнении операций ручной дуговой сварки, газовой сварки и резки, автоматической сварки в среде углекислого газа, автоматической сварки под флюсом и термической обработки позволяет в 10 – 20 раз сократить сроки нормирования, сэкономить значительные материальные и трудовые затраты на проектирование и строительство трубопроводов за счет более точных расчетов и технически обоснованных норм, а также создает предпосылки для повышения уровня унификации сварочного производства.