- •Введение

- •Глава 1

- •Проблемы и перспективы сварки плавлением, значение

- •1.2 Дефектность сварных соединений как объект управления

- •1.3 Анализ современного состояния сварочного производства

- •Особенности сварки и технология изготовления сварных соединений в условиях единичного и мелкосерийного сварочного производства

- •Технический контроль в обеспечении требований

- •Операционный контроль технологического процесса сварки

- •Методы и средства повышения качества сварочно-монтажных работ и формирования бездефектных сварных

- •Глава 2

- •2.1 Анализ методов формирования бездефектной однотипной продукции в условиях массового серийного производства

- •Системы мониторинга качества производимой

- •2.3 Исследование современных методов и средств снижения дефектности при производстве разнородной единичной и мелкосерийной продукции

- •Алгоритм и модель систематизации сварочно-монтажного производства в статистически однородные базовые совокупности стыков

- •2.5 Исследование и разработка унифицированных количественных показателей оценки дефектности сварных соединений на основе неразрушающих методов контроля

- •Анализ факторов и условий сварочно-монтажных

- •Глава 3

- •Исследование причинно-следственных

- •Связей образования дефектности

- •Сварных соединений

- •3.1 Анализ информационных потоков и разработка баз данных и знаний о производстве сборочно-сварочных работ

- •3.2 Компьютерная система учета, контроля и анализа уровня качества сварочного производства

- •Качества сварочных работ и сварных соединений

- •Статистический анализ дефектности сварных соединений

- •Исследование показателя протяженности дефектов

- •3.3.2 Исследование общего показателя доли брака

- •Показателей дефектности l, д, б

- •3.3.3 Исследование количественного показателя дефектности

- •3.4 Корреляционный и регрессионный анализ дефектности сварных соединений

- •3.5 Исследование и анализ причинно-следственных связей образования дефектности сварных соединений по результатам неразрушающего контроля

- •Границами регулирования

- •3.6 Разработка и обоснование математической модели и вероятностных методов определения причин брака сварных соединений

- •0 T1 t2 t3 t4 t5 [Время]

- •0 T1 t2 t3 t4 t5 [Время]

- •Дефектности х

- •Глава 4

- •Исследование влияния доминирующих

- •Производственных факторов на уровень

- •Качества сварных соединений

- •4.1 Исследование влияния подготовки и сборки под сварку на образование дефектности сварных соединений

- •Фактора «Подготовка и сборка» при сварке трубопроводов

- •4.2 Исследование влияния сварочных материалов на образование дефектности сварных соединений

- •Фактора «Сварочные материалы» при сварке трубопроводов

- •4.3 Исследование влияния сварочного оборудования на образование дефектности сварных соединений

- •Фактора «Сварочное оборудование» при сварке трубопроводов

- •Исследование влияния технологии сварки на

- •Фактора «Технология сварки» при сварке трубопроводов

- •4.5 Исследование влияния квалификации сварщика на образование дефектности сварных соединений

- •Фактора «Квалификация сварщика» при сварке трубопроводов

- •Анализ и оценка влияния доминирующих

- •Глава 5

- •Экономико-математическая модель для расчета и

- •Исследование и расчет технических уровней

- •Экономико-математическая модель и оптимизация сварочного производства в зависимости от капиталовложений

- •Р исунок 5.7 – Графический пример оптимизации технического уровня сварочно-монтажного производства

- •Методики расчета, оценки и прогнозирования технического уровня сварочного производства для изготовления бездефектных сварных соединений

- •Сварочной продукции.

- •Глава 6 технологическИе основы бездефектного формирования сварных соединений

- •Разработка и внедрение методов и средств для

- •Эксперты

- •Пользователь

- •Технология выбора свариваемых материалов на основе

- •6.1.2 Технология назначения сварочных материалов, защитных газов, флюсов и параметров режима сварки

- •Технология назначения способов сварки, типов сварных соединений и сварочного оборудования

- •Назначения материала ск

- •Порошковой проволоки

- •Металлической проволоки

- •Типа сварного соединения

- •Разработка и внедрение трудноформализуемых задач

- •Анализ и систематизация входной информации при проектировании технологических процессов дуговой сварки и резки

- •Односторонние на съемной подкладке

- •Примеры решения задач технологической подготовки

- •В среде защитных газов

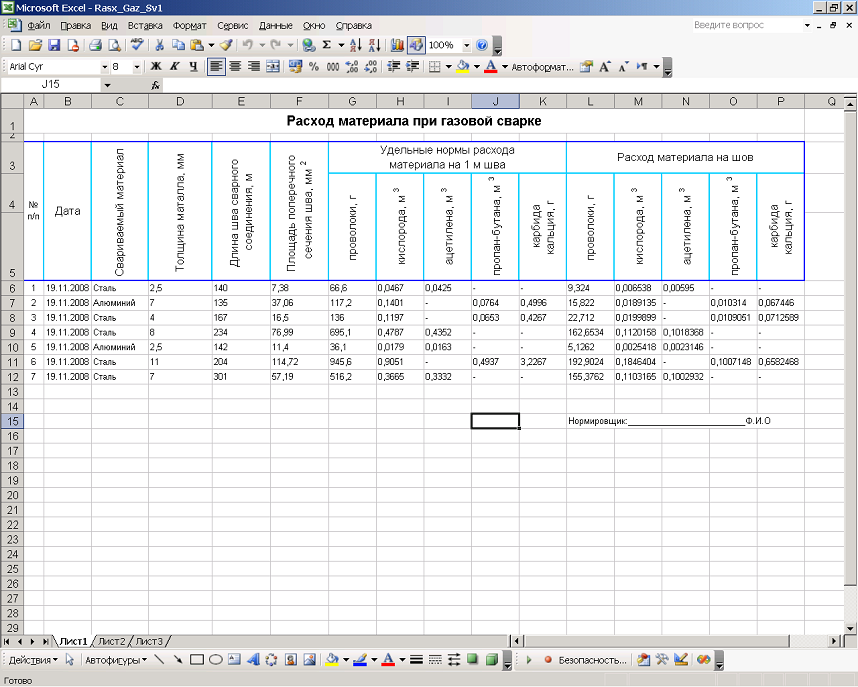

- •При расчете расхода сварочных материалов на газовую сварку

- •Разработка и внедрение автоматизированной

- •Бд и з и расчета норм времени

- •Трудозатрат на сварку трубопроводов Методические рекомендации по использованию технологии нормирования трудозатрат на сварку трубопроводов.

- •И результатом расчета нормы времени на выполнение операций ручной дуговой сварки

- •Выполнение операций ручной дуговой сварки

- •Выполнение операций газовой сварки

- •На выполнение операций газовой резки

- •Практические результаты внедрения работы на предприятиях Республики Беларусь

- •Список использованных источников

- •Лисицин н.А., Висюлин ф.П. Экономика, организация и планирование промышленного производства. – Мн.: Вышэйшая школа, 1990. – 445с.

- •Хил Лафуенте а.М. Финансовый анализ в условиях неопределенности: пер. С исп. Подредакцией е.И.Велесько. – Мн.: Тэхналогiя, 1998. – 150с.

- •Кендал м.Д. Ранговые корреляции / Пер. С англ. – м.: Статистика, 1974. – 214 с.

- •Дилигенский н.В., Михайлов в.С. Определение потребности сварочного производства в кадрах специалистов на основе системной методологии. – Киев: иэс им. Е.О. Патона, 1992. – 40с.

В среде защитных газов

На рисунке 6.11 показан пример получения выходной информации в формате Excel, полученный в результате работы в системе по запросу пользователя.

Система может функционировать на ПК типа Pentium ряда III и выше.

Базовый комплекс технических средств, необходимых для работы модулей системы, включает:

системный блок;

процессор с тактовой частотой не менее 300 МГц;

оперативная память – 256 Мб (рекомендуется 512 Мб или больше);

объем дискового пространства – 500 Мб (минимум);

цветной монитор – диагональ не менее 19″, частота не менее 85 Гц;

принтер широкой печати типа EPSON LX-1050+ или струйный принтер типа HP DeskJet 600, формата А3;

алфавитно-цифровую клавиатуру (АЦК) и манипулятор типа “мышь”.

Рисунок 6.11 – Пример получения выходной информации в формате Excel

При расчете расхода сварочных материалов на газовую сварку

Использование перечисленных технических и программных средств позволило создать программный продукт, соответствующий требованиям международных стандартов.

На основании выполненного анализа предметной области сформирован состав входной информации по видам (нормативная, справочная) и классификация ее по типам данных (числовая, текстовая и смешанная). Выполнены классификация и кодирование сведений: по способам сварки, материалам (свариваемым и сварочным), защитным материалам (газам, флюсам), необходимым для разработки алгоритмов функционирования системы.

Определен состав и структура информации БД и З, разработаны формы ее представления. Так, для представления нормативно-справочной информации общемашиностроительных нормативов времени, параметров режимов на сварку, слесарно-сборочные работы предложены пять форм, к которым могут быть приведены числовые данные этих нормативов.

Разработана проблемно-ориентированная система управления базами данных (СУБД) для подготовки на магнитных носителях и обработки таблиц нормативно-справочной информации, содержащих сложные логические связи между аргументами и функциями.

Создана база конструктивных элементов сварных швов в виде отдельных графических файлов, объединенных в двух папках: для сварки стальных трубопроводов и для сварки трубопроводов из меди и медно-никелевых сплавов. Разработаны формы представления входной и выходной информации в базе данных и созданной средствами СУБД InterBase БД и З системы.

Впервые разработан математический аппарат и на его основе программы расчета длин сварных швов пересекающихся труб по заданным диаметрам, углу между трубами и отклонению от соосности, позволяющие определять длины сварных соединений сложной конфигурации при вварке патрубков, отростков, штуцеров, расположенных под различными углами на трубопроводах.

В результате разработаны программные средства, имеющие модульную структуру, которые могут быть использованы для создания других систем автоматизации технологической подготовки сварочного производства.

Система обеспечивает расчет норм расхода сварочных материалов и параметров режимов ручной дуговой сварки, дуговой сварки в защитных газах плавящимся и неплавящимся электродом, дуговой сварки под флюсом и газовой сварки стальных трубопроводов и трубопроводов из меди и медно-никелевого сплава. Разработано руководство пользователя на систему 24.00009-00 90 01.

Система прошла промышленную проверку и внедрена на многих предприятиях республики, в том числе в ОАО «Центроэнергомонтаж», ОАО «Ремспецстрой» г. Мозырь, ОАО «Гродноазот», ОАО «Промтехмонтаж», ОАО «Белсантехмонтаж-2» и других.

Таким образом, установленные закономерности образования дефектности сварных соединений позволили разработать систему автоматизации решения трудноформализуемых информационно-расчетных задач технологической подготовки процессов сварки трубопроводов из стали, меди и медно-никелевых сплавов, позволяющую решать следующие задачи:

– создание и ведение баз данных и знаний по способам сварки, нормативно-справочной информации, условиям выполнения работ по сварке и связанным с ней операциям;

– обеспечение доступа и получение требуемой информации из БД и З по запросу пользователя, формирование файлов входной, выходной и внутрисистемной информации;

– выбор типов сварных соединений по способам сварки;

– формирование выходной документации в формате MS Excel.

ввод, визуализация, контроль и возможность корректировки входной информации о сварных соединениях и условиях выполнения сварочных работ;

интеллектуальная поддержка пользователя в процессе подготовки данных и в процессе расчетов;

возможность работы с несколькими подсистемами в режиме «on line».

Внедрение системы на предприятиях республики обеспечило следующие технико-экономические показатели:

– увеличение производительности сварочно-монтажных работ в 2 – 3 раза за счет ускорения сроков проектирования технологии;

– снижение материальных и трудовых затрат на проектирование и выполнение сварки трубопроводов на 15 – 25% за счет оптимизации технологических процессов, снижения дефектности и затрат на ее устранение;

– сокращение сроков выполнения расчетов в 10 –20 раз по сравнению с ручными методами;

– снижение энергоемкости за счет оптимизации параметров режима сварки на 15 - 20 %;

– увеличение наукоемкости за счет использования автоматизированных методов проектирования взамен традиционных ручных на 10 %;

– повышение качества проектных решений и выходной документации;

– повышение уровня унификации сварочного производства;

Дальнейшим развитием системы может быть ее комплексирование с системами конструкторской подготовки производства с целью повышения их функциональности и экономической эффективности.