- •Содержание

- •Л 1.2. Режимы работы специальных машин непрерывного транспорта

- •Л 1.3. Основы выбора машин непрерывного транспорта

- •Л 1.4. Технико-экономические показатели машин непрерывного транспорта

- •Л 2.2. Пропускная способность желобов

- •Лекция №3. Теория грузоспускного шарнирно-пластинчатого конвейера

- •Лекция № 4. Теория винтового спуска

- •Л 5.2. Определение тягового усилия

- •Л 5.3. Определение натяжения ленты обеспечивающего минимальное ее провисание

- •Отношение тяговых усилий

- •Л 6.2.2. Привод с прижимной лентой

- •Л 6.2.3. Привод с ведущей лентой

- •Л 7.2. Особенности расчета ленточного конвейера работающего при изменяющейся длине.

- •Л 8.2. Возникающие изменения в насыпных грузах при транспортировании трубчатым ленточным конвейером

- •Л 8.3. Коэффициент бокового давления

- •Л 8.4. Начальное сопротивление сдвигу

- •Л 9.2. Удерживающая способность трубчатого конвейера, с поперечными перегородками

- •Л 10.2. Определение скорости пластинчатого конвейера

- •Л 10. 3. Определение ширины настила

- •Л 10.3. Компановка пластинчатого конвейера

- •Л 10.4. Тяговый расчет

- •Л 11.2. Расчет на устойчивость настила пластинчатого конвейера

- •Л 12.2. Расчет валов и выбор подшипников

- •Л 12.3. Расчет и выбор тормозных устройств и муфт

- •Л 12.4. Расчет геометрических параметров звездочек

- •Л 12.5. Расчёт параметров натяжного устройства

- •Л 13.2. Основы теории крутонаклонных конвейеров с лентой глубокой желобчатости

- •Желобчатости: а — активных и пассивных вдоль конвейерной ленты; б, в — активных и пассивных по поперечному сечению ленты

- •Л 14.2. Влияние условий эксплуатации на допустимые углы наклона конвейера с лентой глубокой желобчатости

- •Лекция №16 теория прямого ленточного конвейера грейдер-элеватора

- •Л 17.2. Основы теории крутонаклонных ленточных конвейерах с прижимной лентой

- •Л 18.2. Обоснование параметров переходного участка крутонаклонных конвейеров с прижимной лентой

- •Литература

Л 9.2. Удерживающая способность трубчатого конвейера, с поперечными перегородками

Приведенные выше зависимости говорят о том, что удерживающая способность трубчатой ленты конвейера (способность транспортирования груза без осыпания) ограничивается диаметром трубы, характеристикой транспортируемого материала, углом установки конвейера и режимом движения ленты.

Рисунок

9. 4. Классификация способов увеличения

транспортирующей способности трубчатых

конвейеров

Рисунок

9. 4. Классификация способов увеличения

транспортирующей способности трубчатых

конвейеров

В некоторых случаях возникает необходимость: транспортировать влажный либо крупнокусковой груз (с не большим начальным сопротивлением сдвигу ), в увеличении диаметра трубы ленты.

Увеличение удерживающей способности лентой трубчатого конвейера может быть достигнуто одним из следующих четырех способов или их комбинаций: увеличением сцепления груза с лентой, увеличением внешнего коэффициента трения груза находящегося на ленте, увеличением давления между рабочей поверхностью ленты и грузом, созданием подпора. Способы увеличения транспортирующей способности трубчатого конвейера приведены на рис. 9.4.

Перспективным способом повышения удерживающей способности трубчатых конвейеров является применение.

Применения объемных перегородок, выполненных в виде пневмоблоков со штуцерами и нипелями для регулирования в пневмобалонах давления воздуха обеспечивают плотности обжатия объемных перегородок по всей поверхности их контакта с рабочей поверхностью свернутой ленты на прямолинейных, криволинейных и переходных участках трассы конвейера, снижение динамических нагрузок при прохождении роликоопоры.

На обводных участках трассы конвейера объемные перегородки за счет обжатия приобретают форму свернутой ленты на прямолинейных участках трассы, объемные перегородки также плотно перекрывают сечение трубчатой ленты.

Если предположить, что по плоскости 2 (рис.9.1, рис.9.5) установлена перегородка то среднее усилие вышележащих слоев материала на перегородку при пуске или изменении длины транспортирования с учетом уравнения (9.13) равно

(9.22)

(9.22)

Рисунок 9.5. Расчетная схема действующих усилий на поперечную перегородку в трубчатой ленте: а) вертикальной; б) крутонаклонной

Обозначив

расстояние между перегородками параметром

уравнение (9.22) примет вид

уравнение (9.22) примет вид

(9.23)

Усилие

на перегородке будет отсутствовать

если

Отсюда гидравлический радиус отверстия, при котором давление на перегородку не передается

(9.24)

(9.24)

Максимальное усилие на перегородке при сравнительно большом вышележащем слое

(9.25)

(9.25)

На

рисунке 9.6 приведены графики изменения

усилия действующего на перегородку

находящейся в ленте круглого сечения

диаметром 250 мм в зависимости от высоты

слоя материала над ней, угла установки

конвейера и ускорения изменения длины

транспортирования при

;

;

Н/м3,

Н/м3,

Н/м2.

Н/м2.

Рисунок 9.6. Графики изменения усилия действующего на перегородку находящейся в ленте круглого сечения диаметром 250 мм в зависимости от высоты слоя материала над ней, угла установки конвейера и ускорения изменения длины транспортирования при ; ; Н/м3, Н/м2

Действующее на перегородку усилие, от вышележащих слоев материала, будет восприниматься креплением перегородки с канатом (рис. 9.5) и удерживающей фрикционной связью между перегородкой (пневмошаром) и трубчатой лентой. Будем считать, что диаметр пневмоперегородки равен внутреннему диаметру трубчатой ленты.

Обозначим

допустимую нагрузку на узел крепления

перегородки с канатом

,

а удерживающую силу фрикционной связи

,

а удерживающую силу фрикционной связи

.

.

Удерживающая сила фрикционной связи пневмоперегородки с лентой

(9.26)

(9.26)

где

-

коэффициент трения между лентой и

пневмоперегородкой (пневмошаром);

-

коэффициент трения между лентой и

пневмоперегородкой (пневмошаром);

Р

- сжимающая сила (внутренне (внешнее)

давление действующее на пневмошар)

Составим уравнение равновесия пневмоперегородки при транспортировании материала

(9.27)

(9.27)

С учетом уравнения (9.26) допустимая нагрузка на узел крепления пневмоперегородки с канатом

(9.28)

(9.28)

где

- коэффициент запаса по допустимой

нагрузке на узел крепления пневмоперегородки

с канатом.

- коэффициент запаса по допустимой

нагрузке на узел крепления пневмоперегородки

с канатом.

Рисунок 9.7. Графики изменения допустимой нагрузки на узел крепления пневмоперегородки с канатом от расстояния между перегородками при различных диаметрах вертикальной трубчатой ленты ; ; Н/м3, Н/м2.

На

рисунке 9.7 приведены графики изменения

допустимой нагрузки на узел крепления

пневмоперегородки с канатом от расстояния

между перегородками при различных

диаметрах вертикальной трубчатой ленты.

Как видно из графиков для ленты с

м при

расстоянии между перегородками

м при

расстоянии между перегородками

м

допустимая нагрузка на узел крепления

пневмоперегородки с канатом

м

допустимая нагрузка на узел крепления

пневмоперегородки с канатом

остается неизменной, для ленты с

остается неизменной, для ленты с

м

при

м

при

м

м

,

для ленты с

,

для ленты с

м

и

м

и

м

возникает при

м

возникает при

м.

Удерживающая способность груза лентой

с увеличением ее диаметра уменьшается.

м.

Удерживающая способность груза лентой

с увеличением ее диаметра уменьшается.

Лекция №10. СПЕЦИАЛЬНЫЕ ПЛАСТИНЧАТЫЕ КОНВЕЙЕРЫ

Л 10.1. Конструктивные особенности.

Пластинчатые конвейеры служат для перемещения массовых насыпных и штучных грузов в горизонтальном и наклонном направлениях.

Основные параметры стационарных пластинчатых конвейеров общего назначения установлены ГОСТом 2035—54. Классифицируются пластинчатые конвейеры в основном по конструктивным исполнениям их настилов.

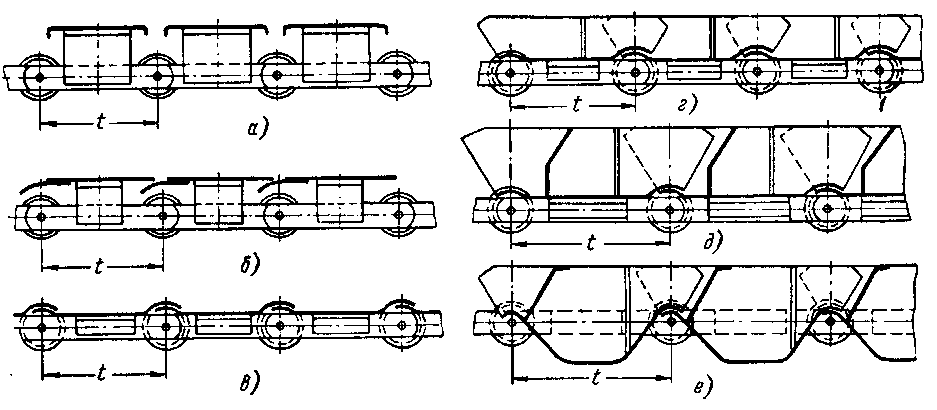

Настилы пластинчатых конвейеров отличаются большим разнообразием конструктивных исполнений и форм, определяемых родом и размерами транспортируемых грузов, направлением перемещения и рядом других условий и требований. На рисунке 10.1 даны поперечные сечения основных типов настилов:

а) бортового или лоткового;

б) плоского (без бортов);

в) плоского с неподвижными бортовыми направляющими;

г) корытообразного.

Рисунок 10.1. - Поперечные сечения настилов пластинчатых конвейеров:

а— бортовой или лотковый; б — плоский (без бортов); в — плоский с неподвижными бортовыми направляющими; г — корытообразный — специальный

ГОСТом 2035—54 установлены следующие типы стационарных пластинчатых конвейеров в зависимости от формы пластин и конструкции настила: безбортовой плоский разомкнутый, безбортовой плоский (сплошной), безбортовой волнистый, бортовой плоский, бортовой волнистый, бортовой глубокий и коробчатый. В соответствии с данными стандарта настилы этих конвейеров могут, в свою очередь, иметь различные исполнения, в зависимости от наличия ходовых катков, неподвижных бортовых направляющих, стационарных роликов и других конструктивных признаков и особенностей. Наиболее употребительные исполнения стандартных настилов представлены на рисунке 10.2.

Плоский настил выполняется с расставленными соседними пластинами (рис. 10.2, а), образующими решетчатое полотно, или с сомкнутыми пластинами (рис. 10.2, б), создающими сплошное, ровное полотно конвейера. Конвейеры с этими настилами применяют для транспортирования различных штучных грузов.

Волнистый настил без бортов (рис. 10.2, в) состоит из пластин, имеющих концентричные изгибы вокруг шарниров ходовой части, чем обеспечивается надежное перекрытие соседних пластин как на прямолинейных участках трассы конвейера, так и при взаимном их повороте при огибании звездочек. Волнистая форма пластин значительно увеличивает их жесткость и прочность, повышает сцепление грузов с полотном, обеспечивая этим возможность перемещения их под большими углами наклона, а также исключает просыпание материала между соседними пластинами.

Рисунок 10.2. - Основные типы настилов пластинчатых конвейеров:

а—плоский с расставленными пластинами; б—плоский с сомкнутыми пластинами; в—волнистый без бортов; г — волнистый бортовой; д — бортовой глубокий; е — коробчатый

Бортовой или лотковый настил (называемый также фартучным) образуется устройством по краям пластин вертикальных стенок. Наиболее часто этот тип настила выполняется с пластинами, имеющими волнистую форму (рис. 10.2, г), что обусловливает хорошую приспособленность таких настилов для транспортирования массовых сыпучих грузов как по горизонтальному, так и по наклонному направлениям.

Коробчатый настил (рис. 10.2,е) имеет пластины ковшеобразной формы и является дальнейшим видоизменением глубокого бортового настила для транспортирования материалов под большими (до 65°) углами к горизонту.

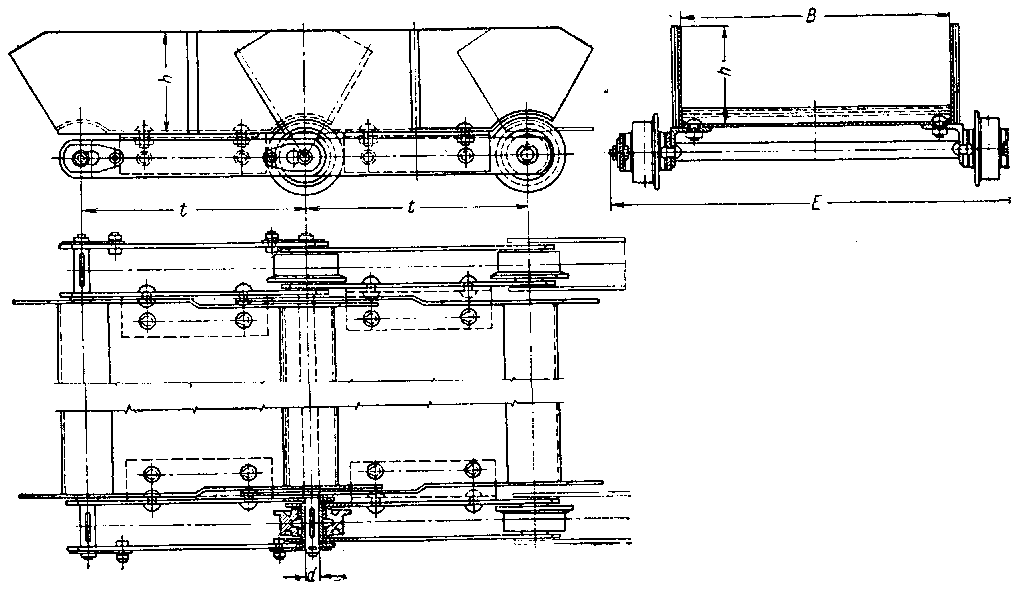

Помимо вышеперечисленных стандартных типов конвейерных настилов в практике отечественного и зарубежного конвейеростроения применяют весьма многообразные специальные настилы, приспособленные для особых случаев транспортирования грузов.

Рисунок 10.3. Специальные типы настилов пластинчатых конвейеров:

а — плоский, с гнездами для круглых изделий при поперечной их укладке: б — плоский стальной штампованный; в — усиленный, из швеллерных профилей; г с пластинами выпуклой формы

На рисунке 10.3, а и б показаны плоские настилы — с гнездами для фиксации круглых изделий и штампованный — рифленый; на рисунке 10.3, в показан специальный настил с пластинами из швеллерного профиля, приспособленный для транспортирования крупных горячих отливок или поковок. На рисунке 10.3, г показан настил конвейера с пластинами выпуклой формы. Такая форма пластин повышает их жесткость и прочность, а главное облегчает их очистку, которая производится скребками при огибании настилом звездочек.

Большое многообразие пластинчатых конвейеров, применяемых в мировой практике горного машиностроения для указанных целей, можно классифицировать по ряду признаков: по сечению настила (прямоугольные и корытообразные — полукруглые), по типу тяговой цепи (пластинчатая и кольцевая), по числу цепей (двухцепные и одноцепные), по числу приводов (одноприводные и многоприводные).

Ширина настилов этих конвейеров обычно колеблется в пределах 600—900 мм. Производительность при горизонтальной доставке достигает (по углю) 500 т/ч, длина при установке приводных механизмов в головной и хвостовой частях 1000 м и более.

Установка промежуточных приводов позволяет осуществлять на этих конвейерах бесперегрузочное транспортирование на любые расстояния. Радиусы перегибов трассы в горизонтальной плоскости зависят от конструкции ходовой части и бывают в пределах 10—20 м. Отдельные исполнения допускают перегибы трассы с радиусами 3—5 м.

Плоский настил изготовляют из деревянных планок (рис. 10.3, а), из стальных пластин (рис. 10.2, а и б) или штампованными из листа (рис. 10.3, б). Волнистый бортовой и коробчатый настилы изготовляют штамповкой и сваркой из стальных листов толщиной 2—8 мм. Пластины, бортовые и коробчатые лотки настила крепятся к элементам тяговых цепей болтами, заклепками или сваркой непосредственно (рис. 10.2, в), или с помощью специальных деталей в виде угольников и скоб (рис. 10.2, а — д).

В качестве тягового элемента для стационарных пластинчатых конвейеров общего назначения применяют преимущественно пластинчатые цепи по ГОСТу 588—64: втулочные (тип В), втулочно-роликовые (BP), втулочно-катковые с гладкими катками (ВК) и втулочно-катковые с гребнями (ребордами) на катках (ВКГ). Преобладающее большинство пластинчатых конвейеров имеет две тяговые цепи, и только особо легкие, а также специальные конвейеры, например изгибающиеся в горизонтальной плоскости, имеют одну тяговую цепь. Шаг цепей для пластинчатых конвейеров по ГОСТу 2035—54 принимается 100, 125, 160, 200, 250, 320, 400, 500 и 630 мм.

Для конвейеров с плоскими настилами для штучных грузов применяют цепи с меньшими шагами, что позволяет снизить высоту конвейера (расстояние от пола до верха настила) для большего удобства погрузочно-разгрузочных и других работ с грузами.

Рисунок 10.4. - Бортовой волнистый настил конвейера типа БВК (ГОСТ 2035—54) с двумя пластинчатыми тяговыми цепями

Наиболее широкое применение для стационарных пластинчатых конвейеров получили втулочно-катковые цепи с гребнями (ребордами) на катках (тип ВКГ). Катки этих цепей служат опорными элементами, воспринимающими нагрузку от перевозимого груза и ходовой части конвейера. Наиболее распространенная конструкция ходовой части конвейера с такими цепями приведена на рисунке 10.4.

Втулочно-катковые цепи с ребордными катками, как правило, имеют боковое крепление к настилу, как это видно на рисунках 10.1, 10.3 и 10.4.

Ходовые катки в цепях типа ВКГ выполняются обычно на втулках скольжения (стальных термически обработанных, чугунных и в отдельных случаях металлокерамических), что, однако, ограничивает длины конвейеров, их скорости и усложняет эксплуатацию конвейеров из-за необходимости смазки катков.

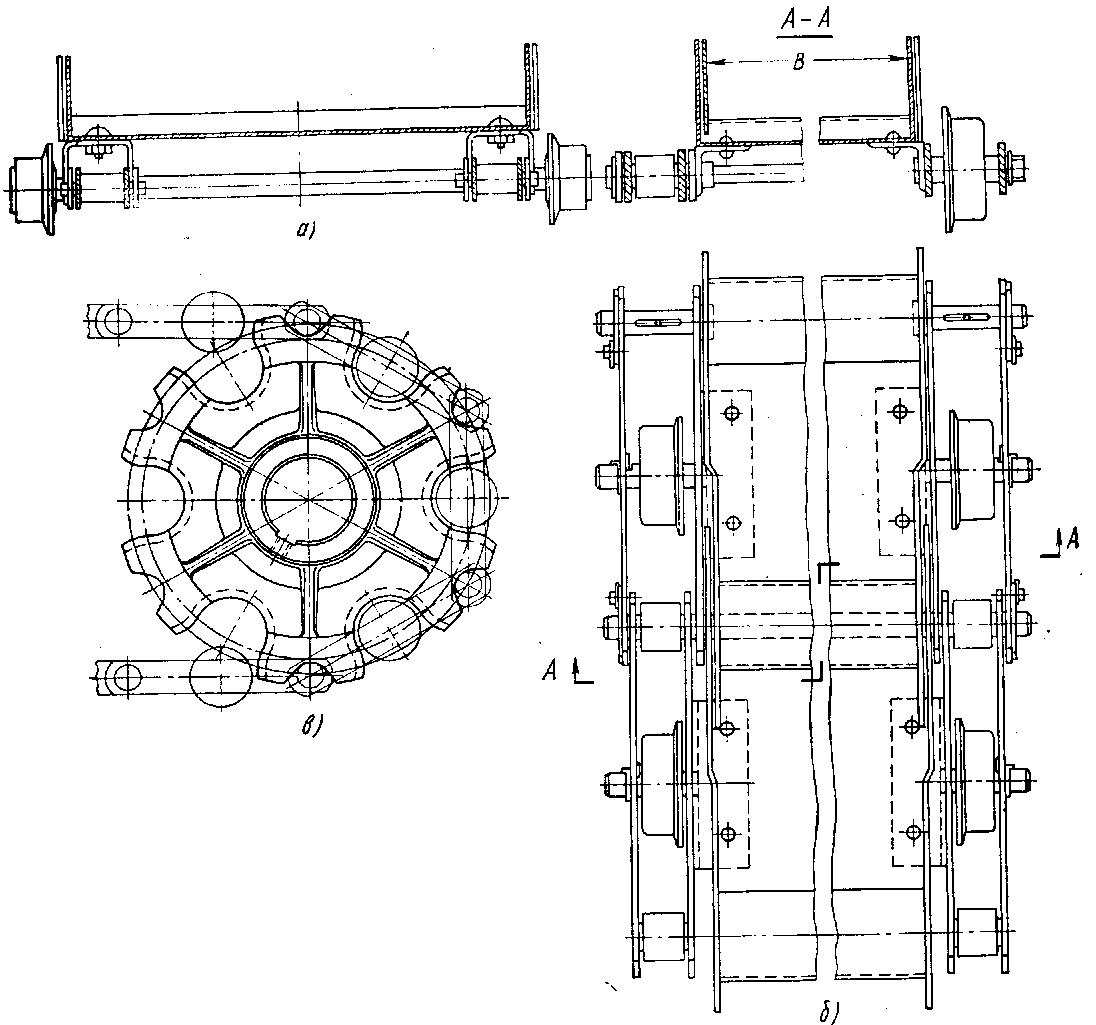

При применении для пластинчатых конвейеров втулочно-роликовых цепей (тип BP) их крепят к настилу с боков пластин и под пластинами. Поддерживающие ходовую часть катки при этих цепях могут размещаться вне цепи консольно, как показано на рисунке 10.5, а, между пластинами цепи или устанавливаться на станине конвейера в виде стационарных роликов (рис. 10.6).

Рисунок 10.5. - Настилы пластинчатых конвейеров с тяговыми цепями типа BP (ГОСТ 588—64): а — с консольным размещением ходовых катков; б—с ходовыми катками, размещенными между шарнирами тяговых цепей; в — звездочка к настилу по рис.б

Рисунок 10.6. - Конвейер с настилом, поддерживаемым стационарными роликами, по которым перемещаются тяговые цепи

Конструкции поддерживающих катков по рисунку 5 выполняются как на подшипниках скольжения, так, и весьма часто, на подшипниках качения.

Пластинчатые конвейеры с ходовой частью на стационарных роликах (рис. 10.6), применяемые для транспортирования горячих насыпных грузов (например, агломерата на металлургических заводах).

В конструкциях с цепями типа ВКГ катки, поддерживающие ходовую часть, имеются в каждом шарнире цепи, т. е. расстояние между катками равно шагу тяговой цепи. В конструкциях ходовой части с цепями типа ВГ (рис. 10.5 и 10.6) ходовые катки и поддерживающие ролики могут размещаться на больших расстояниях друг от друга.

Так, стационарные ролики, поддерживающие ходовую часть (рис. 10.6), рассчитанную на значительную погонную нагрузку, устанавливаются на расстоянии друг от друга, равном 1,2 шага цепи (или пластин, так как при использовании пластинчатых цепей шаг цепи обычно принимают равным шагу пластин настила).

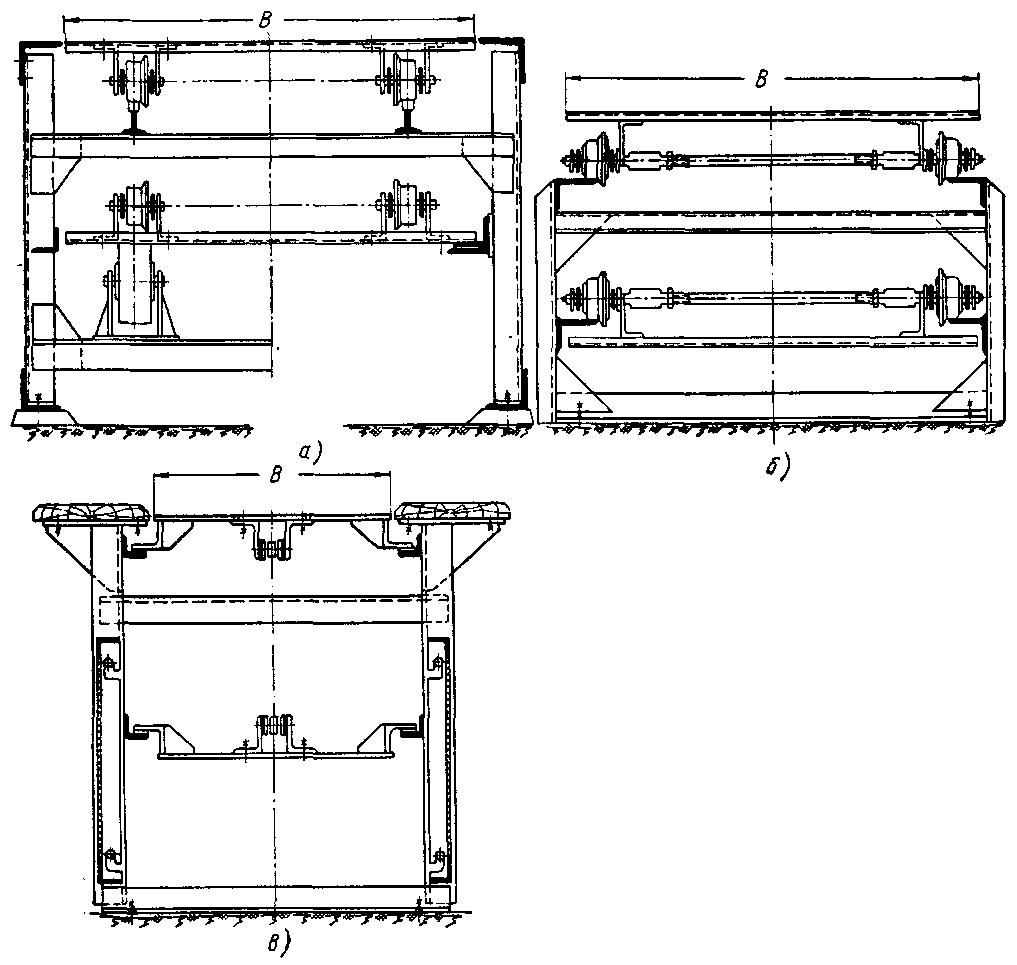

Помимо бокового крепления тяговых цепей к настилу по рис. 10.4 и 10.6 широко распространено размещение и крепление тяговых цепей под настилом (нижнее), как показано на рис. 10.7. Такое решение позволяет уменьшить габариты конвейера и лучше использовать его полезную ширину. Кроме того, размещение тяговых цепей и поддерживающих ходовую часть катков и направляющих ближе к середине настила делает последний более устойчивым к восприятию вертикального давления от грузов, что важно, например, при установке пластинчатых конвейеров под бункерами — в качестве питателей.

Нижнее расположение цепей применяют преимущественно при плоском типе настилов и крайне редко (в основном для коротких конвейеров) при бортовых настилах. Нижняя, холостая ветвь конвейера при расположении цепей под настилом у коротких конвейеров (в основном питателей длиной примерно до 3,5 м) не имеет поддерживающих направляющих и свободно провисает между головными и хвостовыми звездочками. В длинных конвейерах нижняя ветвь может поддерживаться стационарными консольными роликами (рис. 10.7, а) или направляющими из уголкового профиля, по которым скользят пластины настила или катятся ходовые ролики при одностороннем креплении цепей к пластинам настила (рис. 10.7,б). Сравнительно редко, в тихоходных конвейерах и конвейерах с малой погонной нагрузкой, применяют решение по рисунку 10.7, в, в котором пластины настила на рабочей и холостой ветвях своими концами скользят по направляющим из угольников.

Рисунок 10.7. - Конструкции настилов пластинчатых конвейеров с размещением тяговых цепей под пластинами: а — нижняя ветвь конвейера поддерживается стационарными роликами (слева) или опирается на направляющие пластинами настила (справа); б — катки цепи при одностороннем ее креплении к пластинам настила поддерживаются направляющими; в — нижняя ветвь опирается на направляющие специальными ползунами

В ходовых частях пластинчатых конвейеров, транспортирующих тяжелые материалы и воспринимающих большие вертикальные давления или ударные нагрузки, тяговые цепи соединяются сквозными осями (рис. 10.4 и 10.5, а), концы которых являются одновременно валиками шарниров цепей.

Сквозные оси обычно устанавливают через два, а в менее нагруженных конвейерах — и через большее число шагов. Ходовые части конвейеров для легких нагрузок выполняются без сквозных осей.