- •Мобильные колтюбинговые установки

- •2. Оборудование устья скважины

- •Противовыбросовое оборудование

- •3. Инжекторы

- •4. Колтюбинговые трубы

- •5. Подземное оборудование

- •Внутрискважинный инструмент

- •Обжимной соединитель

- •Гибких нкт

- •Обжимной соединитель для гибких нкт

- •Двухстворчатый клапан

- •Двусторонний клапан

- •Разъединитель для освобождения скважинного инструмента натяжением

- •Срезной штифт

- •Разрывная муфта

- •Шарнирный отклонитель

- •Кабельная муфта

- •Переводник двустороннего действия

- •6. Вспомогательное оборудование Контрольно-регистрирующая система

- •Площадка монтажная скважина

- •Устьевое сборное основание усо-50

- •Установка для перематывания труб

- •Технологическое оборудование

- •7. Буровые работы

- •Технические данные рабочих узлов

- •Результаты опытно-промышленных испытаний метода регулируемых депрессионных воздействий на продуктивные интервалы скважины

- •4 1/16-Дюймовый блок

- •5000 Фунт/дюйм1

- •50С0 фунт/дюйм:

- •Породоразрушающий инструмент

- •Забойный двигатель

- •Буровые установки

- •Результаты расчета наклонного ствола на примере скважины № 13009 ягкм

- •8. Буровые промывочные жидкости для колтюбинговых технологий

- •9. Опыт разработки и применения телесистемы зтс-42ннкт для колтюбингового бурения

- •10. Очистка искривленных стволов скважин с использованием колтюбинга

- •Экспериментальная установка

- •Влияние впрыскивающего устройства

- •Влияние размера твердых частиц

- •Влияние вида жидкости

- •11. Способ управления и ориентирования забойной компановки при бурении скважин с применением колонны гибких труб

- •Газлифтный способ освоения скважин

- •Освоение скважин большого диаметра

- •Селективное воздействие на пласт

- •Колтюбинговыс волновые технологии

- •Промывка нкт и забоя скважин

- •Гидровибросвабирование

- •Обработка горизонтальных скважин

- •13. Каротажные работы и визуальное обследование ствола скважины

- •14. Подземный ремонт скважин

- •Очистка забоя скважины от песка

- •Удаление жидкости из газовых скважин

- •Установка цементного моста (пробки)

- •Разбуривание в скважине

- •Общие процедуры

- •Очистка от цементного раствора

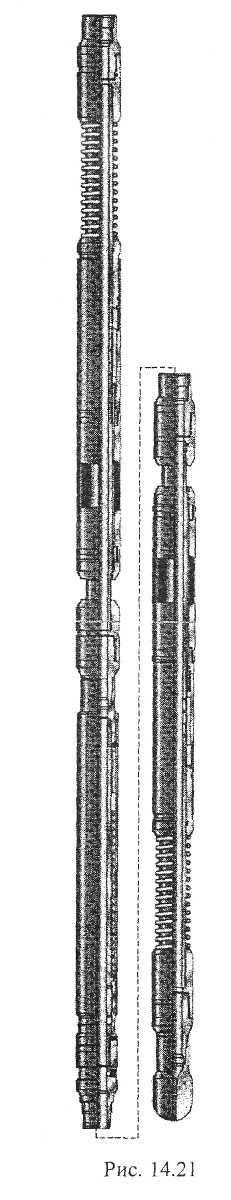

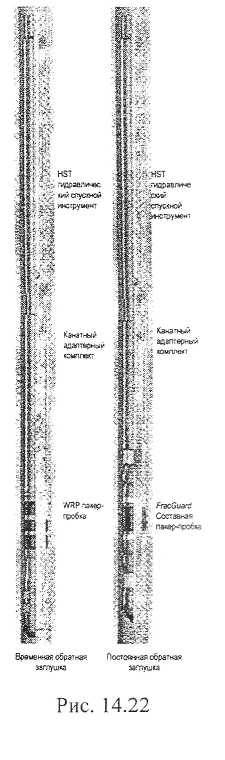

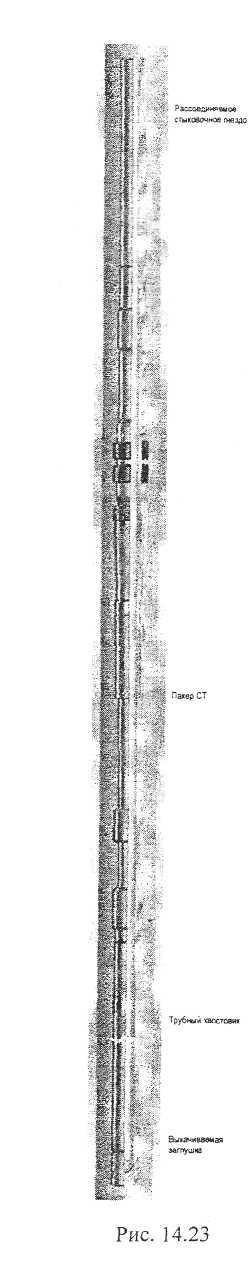

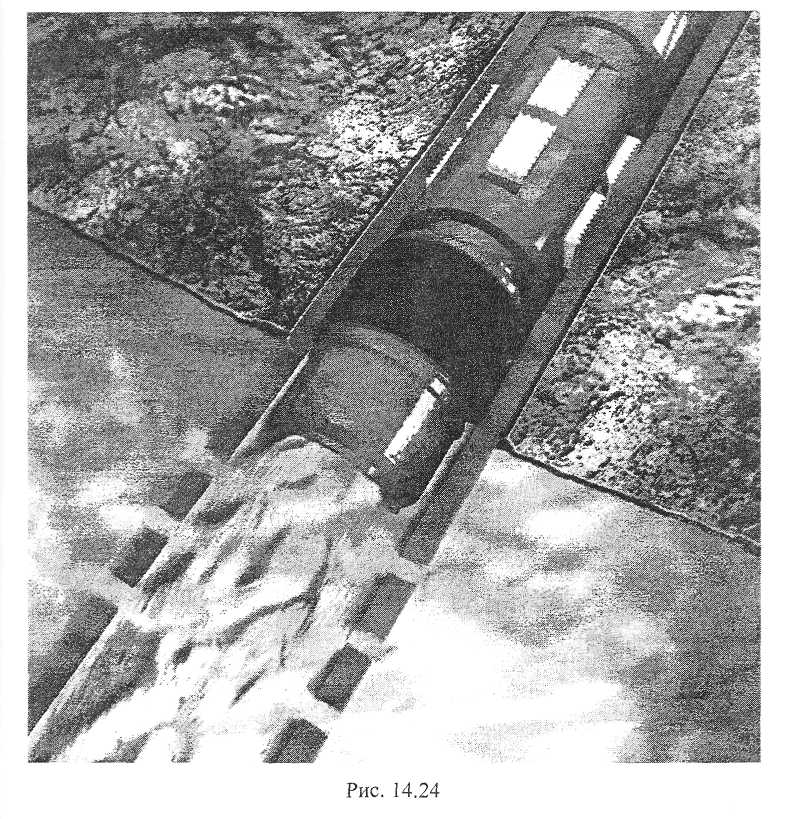

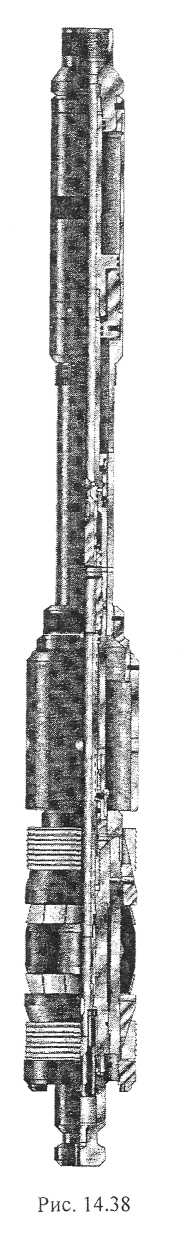

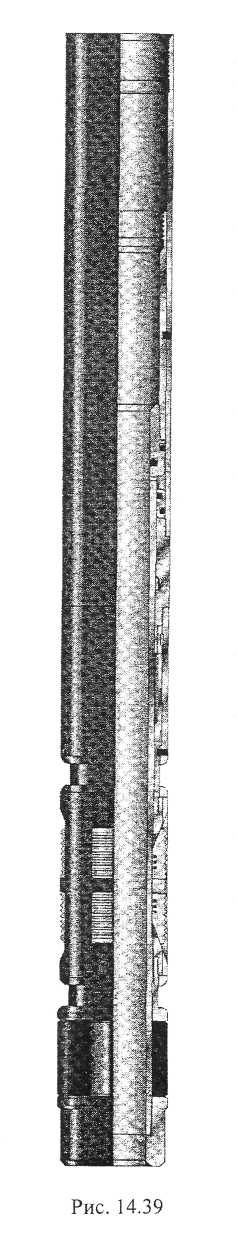

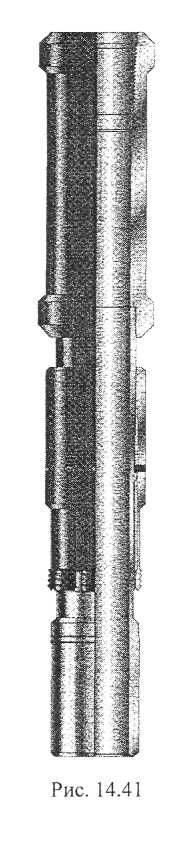

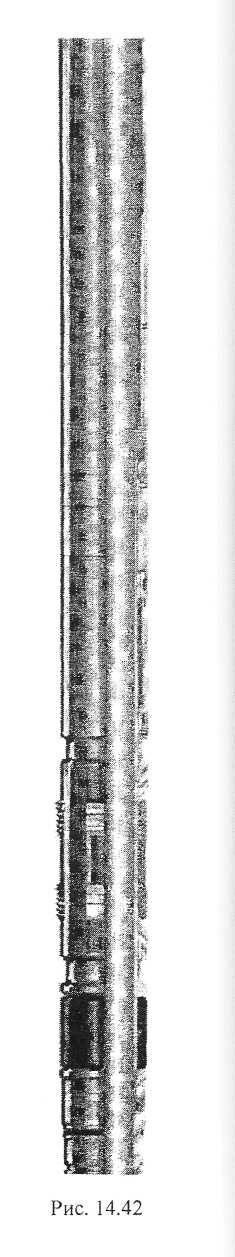

- •Уплотнительный якорный стингер

- •Стыковочное гнездо-надставка

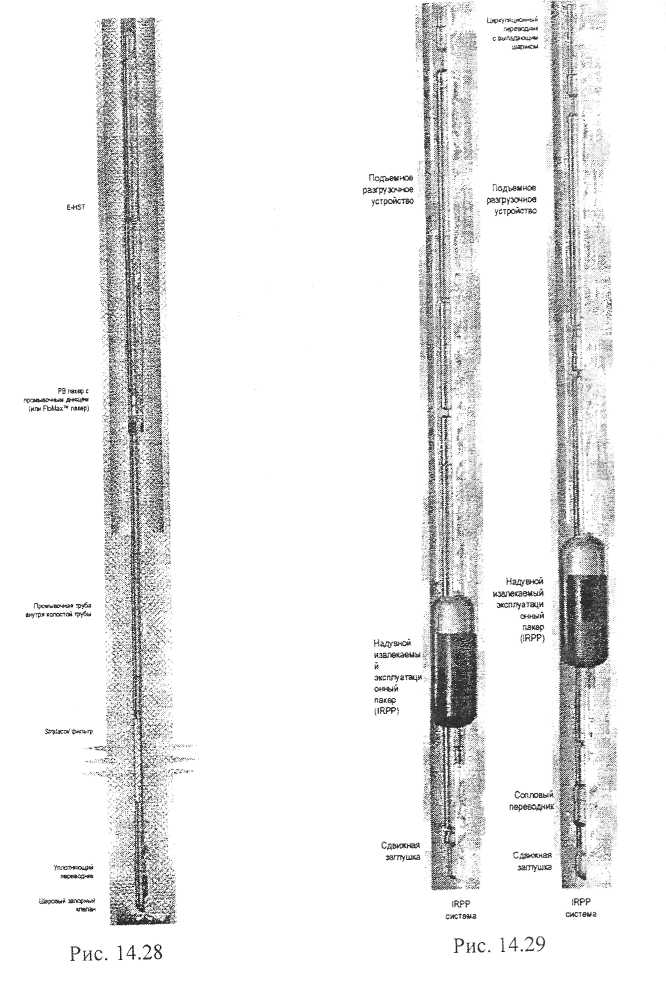

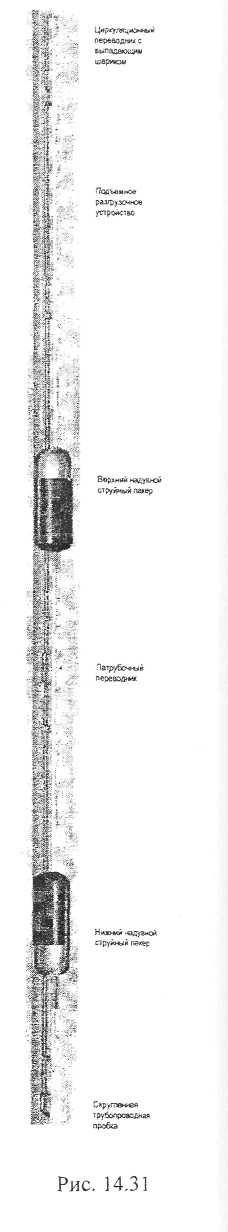

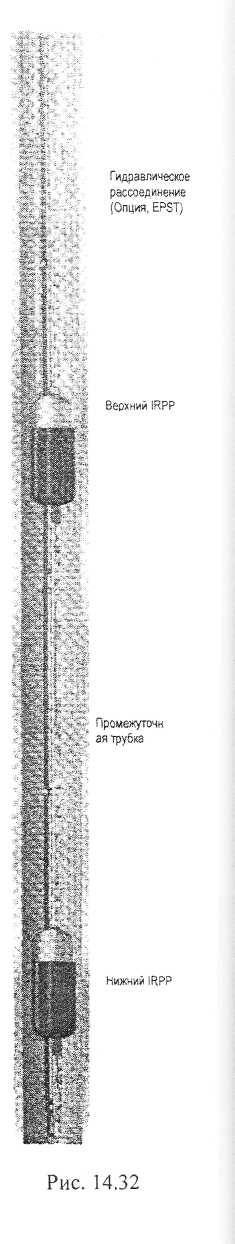

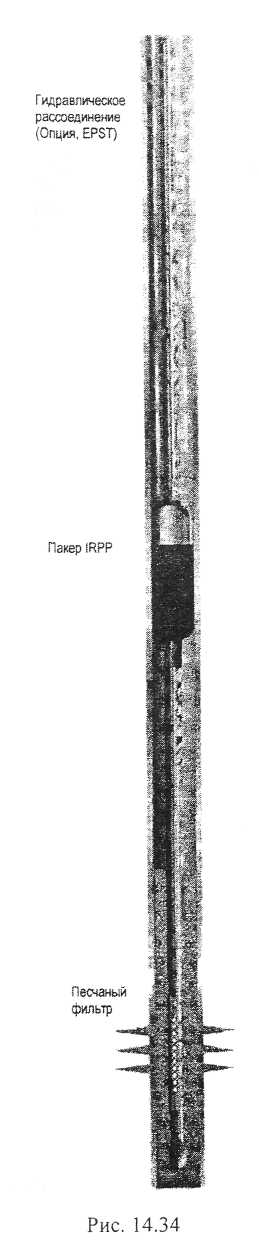

- •Система двойного пакера

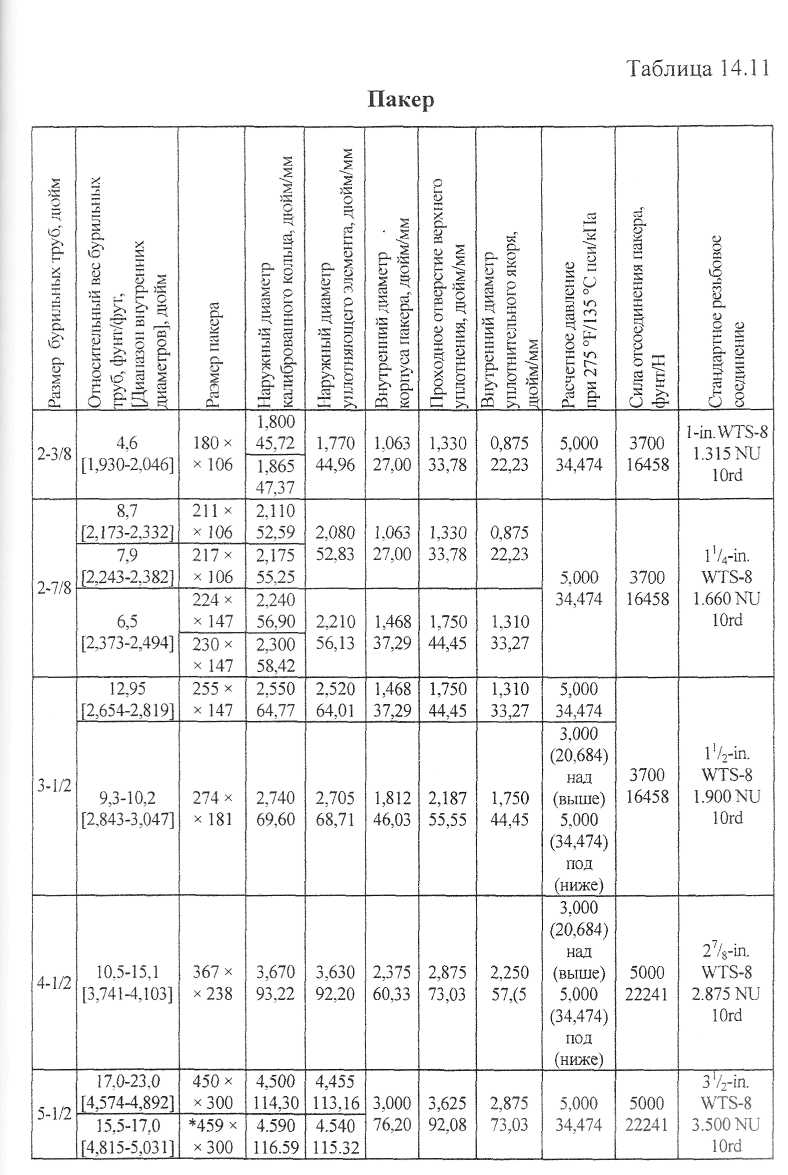

- •Оборудование

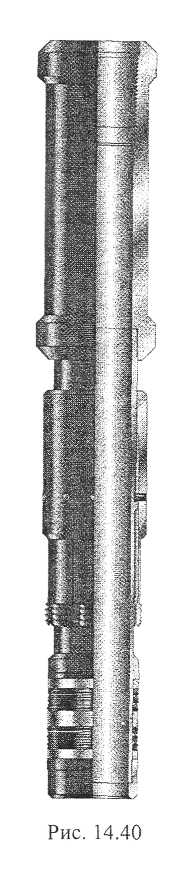

- •Переводник

- •15. Ловильные работы

- •Овершот для гибких нкт

- •Ловильные клещи

- •Переводник-фильтр

Очистка от цементного раствора

Два разных способа были успешно использованы для очистки остаточного цементного раствора из ствола скважины после снятия давления, поддерживавшегося в ходе исправительного цементирования. Первый способ предусматривал вымыв цементного раствора обратной циркуляцией при устьевом давлении 14 МПа. При этом устьевом давлении требуется примерно 1 ч. для вымыва обратной циркуляцией цементного раствора в 178,1-мм хвостовике. Если в соответствии со сроком загустевания цементного раствора остается явно недостаточное время для прокачки, то цементный раствор может быть обработан струей раствора веланового биополимера, чтобы дополнительно замедлить схватывание цементного раствора, так чтобы его можно было бы вымыть из скважины обратным потоком. Второй способ заключался в воздействии струей того же биополимерного раствора на цементный раствор и последующем вымыве избыточного раствора при устьевом давлении 3,5-7,0 МПа.

Обратный вымыв несхватившегося цементного раствора. Такой цементный раствор может быть вымыт обратным потоком через гибкую колонну НКТ, если до загустевания цементного раствора остается по меньшей мере 1 ч. Если должен производиться вымыв несхватившегося цементного раствора (реверсирование незагрязненного цементного раствора вверх по гибкой колонне НКТ), то следует выполнять следующие процедуры:

при расположении насадки гибкой колонны НКТ выше ВЦНС создать циркуляцию с закачкой в кольцевое пространство между гибкой колонной НКТ и эксплуатационной колонной и возвратом из скважины по гибкой колонне. Во время обратного вымыва цементного раствора поддерживать устьевое давление 14 МПа;

спустить гибкую колонну НКТ до ВЦНС в условиях поддержа ния обратной циркуляции. Установить такую скорость спуска колонны, при которой поддерживается требуемое устьевое давление;

иметь в виду, что по гибкой колонне НКТ поднимается цемент ный раствор плотностью 1,9 г/см3. Если скорость спуска слишком вы сокая, то устьевое давление будет увеличиваться. Если это произойдет,

215

то просто следует снизить скорость спуска и согласовать ее с желаемым ■устьевым давлением;

- спустить гибкую колонну НКТ до нанесенной на ней отметки пе ред началом исправительного цементирования. Продолжать обратную промывку, пока на поверхности не будет получена чистая жидкость;

после достижения выхода чистой жидкости провести одну дополнительную струйную промывку. Нельзя забывать, что требует ся устьевое давление 7 МПа. Закачивать отфильтрованную добывае мую воду в зоны выше и ниже перфорированного интервала с расхо дом 5,3 л/с, а в зону перфорированного интервала с расходом 4 л/с. На последнем этапе струйной обработки обычно струя направляется сначала вверх, а затем вниз и в дальнейшем осуществляется обратная циркуляция;

повысить устьевое давление до 14 МПа, закрыть скважину и контролировать давление в течение 5-10 мин. Отметить скорость утеч ки жидкости, если это явление имеет место;

начать обратное вытеснение с помощью газлифта или путем за качки азота. Измерять расход выходящего потока. При проведении ис пытаний на приток необходимо поддерживать забойное давление на 10 МПа ниже пластового. Для достижения этого жидкость должна быть заменена газом до глубины приблизительно 1200 м;

поднимать гибкую колонну НКТ во время поддержания мини мального устьевого давления 10-14 МПа;

когда гибкая колонна НКТ извлечена из скважины, закрыть кла пан для свабирования и промыть колонну метиловым спиртом, если не обходимо, для предотвращения замерзания.

Загрязнение цементного раствора. Если весь цементный раствор невозможно удалить из скважины через гибкую колонну НКТ в течение остающегося часа, то цементный раствор может быть обработан велановым биополимерньш раствором в процессе струйной обработки. Для того, чтобы ввести реагент в цементный раствор и затем вытеснить его обратной циркуляцией вверх по гибкой колонне НКТ в целях очистки скважины, рекомендуются следующие операции:

в условиях, когда насадка гибкой колонны НКТ находится выше ВЦНС, создать циркуляцию с использованием биополимерной системы (закачка в гибкую колонну НКТ и подъем из скважины по кольцевому пространству между гибкой и эксплуатационной колоннами). Умень шением проходного сечения поверхностных штуцеров поддерживать устьевое давление на уровне 10-14 МПа;

при спуске гибкой колонны НКТ в скважину осуществлять за качку биополимерной системы с максимальным расходом для раз бавления цементного раствора в соотношении 1:1;

216

снизить скорость закачки до 4 л/с в зоне перфорированного ин тервала, чтобы предупредить разрыв плотных осадков. Отрегулировать ско рость спуска гибкой колонны НКТ в соответствии с темпом закачки в нее;

в зоне ниже перфорированного интервала увеличить темп за качки до максимального значения. Нельзя превышать ранее уста новленную глубину спуска гибкой колонны НКТ, чтобы избежать подъ ема нежелательных твердых частиц, что может сделать операции неэф фективными;

поднимать гибкую колонну НКТ из скважины в условиях за качки биополимерной системы с максимальным расходом, чтобы до биться конечного разбавления в соотношении 1,5 : 1. Соответствующим образом регулировать скорость подъема гибкой колонны;

прекратить подъем гибкой колонны НКТ у верха загрязненного цементного раствора в наиболее неблагоприятной ситуации и реверси ровать операции. Процедуры с обратной циркуляцией такие же, как ра нее описывались.

Очистка со струйным воздействием. Последовательность этих операций такова:

- закачать шарик на посадочное гнездо в комбинированной насадке;

поддерживать минимальное давление 3,5-7.0 МПа во время струйного воздействия;

при спуске гибкой колонны НКТ в скважину осуществлять за качку биополимерного раствора с максимальным расходом для раз бавления цементного раствора в объемном соотношении 1:1;

снизить скорость закачки до 4 л/с в зоне перфорированного ин тервала, чтобы избежать размыва плотных осадков. Отрегулировать ско рость спуска гибкой колонны НКТ в соответствии с темпом закачки в нее;

в зоне ниже перфорированного интервала увеличить скорость закачки до максимального значения. Соблюдать осторожность, чтобы не превысить ранее установленную глубину спуска гибкой колонны НКТ и избежать вымыва нежелательных твердых частиц, что может сделать операции неэффективными;

поддерживать закачку во время подъема гибкой колонны НКТ, но при скорости подъема, которая эквивалентна 80% темпа закачки, чтобы гарантировать, что весь разбавленный цементный раствор нахо дится выше насадки. Продолжать подъем, пока не будет достигнута хвостовая труба колонны НКТ;

повторить указанные операции от хвостовой трубы колонны НКТ до конечной глубины;

на третьем промывочном проходе вниз ввести в цементный рас твор ускоритель схватывания, если он используется, чтобы продавить его в тампонируемые перфорационные отверстия при третьем проходе вверх;

перейти на закачку тонковзвешенной водной суспензии и про должать подъем гибкой колонны НКТ из скважины со скоростью, экви-

217

валентной

80% темпа закачки; при этом следить, чтобы

полностью промыть

все вспомогательные принадлежности

(ниппели, втулки и т. д.);

валентной

80% темпа закачки; при этом следить, чтобы

полностью промыть

все вспомогательные принадлежности

(ниппели, втулки и т. д.);

- при подъеме гибкой колонны НКТ предусмотреть защиту верхних 900 м ствола от замерзания закачкой смеси метанола и воды. Оставить скважину закрытой при достаточном устьевом давлении, чтобы в зоне перфорированного интервала давление превышало пластовое на 3,5—7,0 МПа. В качестве альтернативного варианта в верхнюю часть ствола скважины может быть закачан газ, применяемый в системе газлифта, или азот во время поддержания обратной циркуляции и подъема гибкой колонны НКТ. Контролировать объемы выходящего из гибкой колонны НКТ потока и соответствующим образом регулировать устьевые давления, чтобы всегда поддерживать положительное давление на стенки скважины.

Гидравлические испытания после исправительного цементирования

В зависимости от назначения скважины через 1—1,5 сут. после завершения исправительного цементирования необходимо провести испытания на приток или приемистость при высоком давлении. Минимальный срок ОЗЦ должен в 2 раза превышать время загустевания цементного раствора (вывод бездоказательный. — А. Б.).

Испытания на приток проводятся путем сбрасывания любого газа, остающегося в скважине, или посредством разгрузки скважины с использованием гибкой колонны НКТ при подготовке к повторным перфорационным операциям. До и после испытания на приток необходимо определять уровни жидкости в скважине. После сброса газа или разгрузки скважины депрессия на пласт в зоне зацементированного перфорированного интервала должна составлять 10 МПа. Контролируйте уровень жидкости в скважине, зарегистрируйте его изменения и определите скорость притока в скважину.

Если скорость притока превышает 9,5 м7сут., то в зависимости от назначения изоляционных работ может потребоваться повторное исправительное цементирование. Скважины, в которых должен проводиться гидроразрыв пласта, обычно испытываются на приемистость при давлениях 24—31 МПа, а не на приток. Испытания нагнетательных скважин проводятся при максимальном давлении на распределительной гребенке.

Работы после исправительного цементирования

После завершения испытаний на приток (или приемистость) с помощью гладкой проволоки убеждаются, что ствол скважины свободен от цементного раствора-камня. Проведите перфорационные операции и введите скважину в эксплуатацию.

218

Капитальный

ремонт скважин с

аномально низкими пластовыми давлениями

Капитальный

ремонт скважин с

аномально низкими пластовыми давлениями

На месторождениях с аномально низким пластовым давлением и высокой проницаемостью пластов выполнение ремонта скважин сопряжено с большими трудностями и очень часто приносит отрицательные результаты. К таким месторождениям относится и Вынгапу-ровское, находящееся на завершающей стадии разработки. При средней глубине залегания пласта 1000-1600 м и проницаемости 2,0-2,5 дарси пластовое давление составляет 23,0 кг/см".

При ремонте скважин на месторождении бригадой КРС выполнение всех операций проводится при уровне рабочих растворов 500—600 м от устья. При таких условиях невозможно выполнять работы с циркуляцией растворов, даже пенные растворы при промывках песчаных пробок поглощаются, и не выполняется задача выноса песка на поверхность. Одновременно при всех ремонтах газовых скважин стоит задача максимально исключить поглощение растворов для предотвращения загрязнения призабойной зоны пласта и, как следствие, ее разрушение при проведении работ и отработке на факел, дополнительное количество поглощаемой жидкости прямо пропорционально влияет на увеличение сроков отработки скважины.

Решение всех выше перечисленных проблем стало возможным с приобретением колтюбинговой установки М-10 и ее применением при проведении работ совместно с бустерной установкой УБ14-1 25-25-Г. Первоначально промывка песчаной пробки проводилась пеной без бустерной установки. Пена готовилась с помощью эжектора ЭЖГ 1-5,6 с использованием газа соседней скважины. Давление на устье скважин и в шлейфе составляет 20,5 кг/см2. При промывке пенный раствор разрушал песчанную пробку, и вместе с раствором пробка поглощалась в пласт. На данном этапе разработки месторождения давления газа на устье скважин и в шлейфе недостаточно для приготовления «легких» пен с высокой степенью аэрации и для выноса пенного раствора с забоя.

При применении колтюбинговой установки М-10 в комплексе с бустерной установкой при промывках песчаных пробок на скважинах Вынгапуровского месторождения сразу были получены хорошие результаты и решены многие проблемы. Бустерная установка качает только газожидкостную смесь, поэтому в комплексе с установкой дополнительно используется сепаратор. Для приготовления газожидкостной смеси газ соседней скважины подается на бустерную установку (Рг = 20 кг/см2). В качестве жидкости в зимнее время используется ме-танольная вода или раствор хлористого кальция, в летнее время - вода. Газожидкостная смесь бустерной установкой подается в сепаратор,

219

где

происходит отделение газа от жидкости.

Жидкость возвращается на

подачу подпорного насоса бустерной

установки, а газ под давлением

70-90 кг/см2

постоянно подается на эжектор (эжектор

подключен к БДТ

колтюбинговой установки М-10). Одновременно

агрегат ЦА-320, подключенный

к эжектору, подает пенообразующую

жидкость (ПОЖ) через

каждые 5-7 мин., по 50-60 л. Приготовленная

пена поступает через

БДТ на забой, разрушает песчаную пробку

и полностью выносит ее на поверхность.

Скорость подачи БДТ при промывке

подобрана экспериментально

и составляет 0,01 м (рис. 14.12). Данная

технология хорошо

себя зарекомендовала и успешно применяется

в настоящее время,

так как позволяет промывать песчаные

пробки в скважинах с полностью

перекрытым интервалом перфорации и

отсутствием давления.

где

происходит отделение газа от жидкости.

Жидкость возвращается на

подачу подпорного насоса бустерной

установки, а газ под давлением

70-90 кг/см2

постоянно подается на эжектор (эжектор

подключен к БДТ

колтюбинговой установки М-10). Одновременно

агрегат ЦА-320, подключенный

к эжектору, подает пенообразующую

жидкость (ПОЖ) через

каждые 5-7 мин., по 50-60 л. Приготовленная

пена поступает через

БДТ на забой, разрушает песчаную пробку

и полностью выносит ее на поверхность.

Скорость подачи БДТ при промывке

подобрана экспериментально

и составляет 0,01 м (рис. 14.12). Данная

технология хорошо

себя зарекомендовала и успешно применяется

в настоящее время,

так как позволяет промывать песчаные

пробки в скважинах с полностью

перекрытым интервалом перфорации и

отсутствием давления.

Возможность с помощью бустерной установки увеличить давление подачи газа на эжектор с 20 кг/см2 до 70-90 кг/см2 позволяет создавать «легкие» пены, продавливать пену газом на забой, проводить продувку забоя, изменять технологию освоения скважин, эффективно проводить изоляционные работы и значительно расширять возможности применения колтюбинговой установки на месторождениях с аномально низким пластовым давлением (Н. Дубровский).

Удаление

гидратных пробок и растепление скважин

[4]

Удаление

гидратных пробок и растепление скважин

[4]

В процессе подъема пластовой жидкости по колонне лифтовых труб гидростатическое давление уменьшается по мере ее перемещения вверх. Если величина этого давления становится ниже давления насыщения, из пластовой жидкости выделяется попутный газ. Часть его растворяется в пластовой воде, неизбежном компоненте пластовой жидкости. При температурах и давлениях, соответствующих равновесному состоянию смеси, и ниже этих значений происходит реакция:

СН4 + 6Н2О -> СН4 • 6Н2О,

образуются кристаллогидраты углеводородов и появляется кристаллическое вещество.

Метан, этан, пропан и бутан образуют кристаллогидраты при отрицательных температурах, а при повышенном давлении и положительных температурах их возникновению способствует наличие легких углеводородов и обводненность скважин.

Кристаллогидраты осаждаются на стенках колонны лифтовых труб и в затрубном пространстве. Прекращение эксплуатации скважины способствует интенсивному образованию кристаллогидратов. Этому процессу способствует и понижение температуры пластовой жидкости в полости скважины. Наиболее интенсивно гидраты осаждаются на стенках труб в интервале 100-900 м при любых способах эксплуатации скважин - фонтанном, с помощью электроцентробежных насосов и штанговых скважинных установок.

Для удаления гидратных пробок существует ряд методов, наиболее эффективным из которых является промывка скважины горячим соляным раствором (при t = 70-80 °С). При использовании установок с КГТ гидраты удаляют в результате подачи технологической жидкости во внутреннюю полость НКТ, если эксплуатацию скважины проводят фонтанным способом, или с помощью электроцентробежных насосов. Если скважина оборудована штанговой скважинной насосной установкой, то технология удаления гидратной пробки резко усложняется. В этом случае КГТ спускают в кольцевое пространство между НКТ и эксплуатационной колонной.

Для ликвидации гидратных пробок и растепления скважин в составе комплекса поверхностного оборудования должна быть установка (подогреватель) для нагрева технологической жидкости. Это может быть или нагреватель проточного типа, как в установках фирм «Dreco», или емкость с необходимым запасом жидкости, предварительно нагреваемой от внешнего источника тепла.

Наибольшие затраты времени и энергетических ресурсов требуются при проведении работ по растеплению скважины. В данном случае имеет место образование массива гидратов и льда как в колонне лифтовых труб, так и в кольцевом пространстве эксплуатационной колонны.

221

Порядок

работ остается тем же, что и при удалении

песчаных пробок,

однако темп их выполнения снижается,

поскольку ликвидация гидратной

или параф иногидратной пробки является

более энергоемким процессом.

Технологическая жидкость после

взаимодействия с отложениями гидратов

уменьшает температуру и поднимается

вверх по кольцевому

пространству между КГТ и НКТ.

Порядок

работ остается тем же, что и при удалении

песчаных пробок,

однако темп их выполнения снижается,

поскольку ликвидация гидратной

или параф иногидратной пробки является

более энергоемким процессом.

Технологическая жидкость после

взаимодействия с отложениями гидратов

уменьшает температуру и поднимается

вверх по кольцевому

пространству между КГТ и НКТ.

В процессе удаления следует контролировать температуру технологической жидкости на входе и выходе КГТ, а также у устья скважины. Слишком низкая температура восходящего потока свидетельствует о наличии гидратов в кольцевом пространстве, что чревато повторным образованием пробки в колонне лифтовых труб, потерей циркуляции и последующим прихватом колонны гибких труб.

После спуска КГТ до уровня, где гидраты отсутствуют, выполняется интенсивная промывка НКТ технологической жидкостью в целях гарантированного удаления гидратов из кольцевого пространства.

К наиболее сложным работам по растеплению следует отнести ПРС скважин, эксплуатируемых штанговыми скважинными насосами. Штанги, расположенные в полости лифтовой колонны (колонны НКТ), как правило, снабжены скребками или центраторами, что препятствует спуску в них колонны гибких труб.

При наличии гидратной пробки в подобной скважине предусматривают выполнение достаточно длительного и трудоемкого ремонта. Если используют традиционный агрегат подземного ремонта, то сначала, применяя штанголовки, отвинчивают и извлекают по частям колонну штанг, находящуюся выше гидратной пробки. Далее спускают колонну промывочных труб, промывают и удаляют участок пробки как можно большей длины, а затем повторно извлекают штанги. По мере того, как извлечение штанг становится затруднительным, вновь осуществляют промывку и проводят последующее извлечение. Этот процесс повторяют до тех пор, пока колонна штанг не будет извлечена полностью.

После удаления колонны штанг спускают колонну промывочных труб и выполняют длительную промывку скважины горячей водой или нефтью. После растепления пробки в кольцевом пространстве и восстановления циркуляции по затрубному пространству либо поднимают колонну НКТ, либо спускают штанговый насос и начинают эксплуатацию скважины.

Возможным способом доставки нагретой жидкости теплоносителя в полость скважины является спуск колонны гибких труб в кольцевое пространство между эксплуатационной и колонной НКТ. К настоящему времени специалистами в ТПП «Когалымнефтегаз» накоплен уникальный опыт по проведению подобных работ.

Для перемещения КГТ по скважине применяют эксцентричную планшайбу, аналогичную планшайбам для спуска приборов в кольцевое пространство. На отверстие, предназначенное для ввода аппаратуры, устанавливают уплотнитель облегченной конструкции. Промывка скважи-

222

ны

по существу повторяет описанную выше

технологию, при которой КГТ

размещают в НКТ. Отличие заключается в

длительности промывки отдельных

интервалов, поскольку требуется не

только удалить продукты, слагающие

пробку в кольцевом пространстве, но и

прогреть колонну НКТ

настолько, чтобы разложить гидрат,

находящийся в ней. Все эти операции

не вызывают каких-либо проблем, кроме

одной - спуска и подъема

КГТ в кольцевом пространстве. Поскольку

колонна НКТ располагается в полости

скважины произвольном образом и форму

ее оси существующими в настоящее

время методами и приборами определить

невозможно, существует риск защемления

колонны гибких труб.

ны

по существу повторяет описанную выше

технологию, при которой КГТ

размещают в НКТ. Отличие заключается в

длительности промывки отдельных

интервалов, поскольку требуется не

только удалить продукты, слагающие

пробку в кольцевом пространстве, но и

прогреть колонну НКТ

настолько, чтобы разложить гидрат,

находящийся в ней. Все эти операции

не вызывают каких-либо проблем, кроме

одной - спуска и подъема

КГТ в кольцевом пространстве. Поскольку

колонна НКТ располагается в полости

скважины произвольном образом и форму

ее оси существующими в настоящее

время методами и приборами определить

невозможно, существует риск защемления

колонны гибких труб.

Опасность защемления усугубляется еще и тем, что в процессе растепления увеличивается температура колонны НКТ и ее длина увеличивается. Поскольку верхний и нижний концы закреплены сверху планшайбой, а нижний еще и защемлен пробкой, то удлинение колонны сопровождается потерей устойчивости и дальнейшим искривлением ее оси. Все это приводит к радиальным смещениям этой оси колонны и уменьшению величин зазоров между ней и внутренней стенкой эксплуатационной колонны. А это, в свою очередь, провоцирует защемление КГТ, располагающейся в зазоре.

Процесс удаления гидратной пробки может быть ускорен в результате включения в работу штанговой насосной установки одновременно с промывкой кольцевого пространства. В этом случае удаляются за счет потока технологической жидкости, поступающей из затрубного пространства через скважинный насос во внутреннюю полость НКТ. Для достижения подобного режима работы необходимо использовать агрегат, обеспечивающий возможность функционирования станка-качалки в процессе спускоподъемных операций с КГТ.

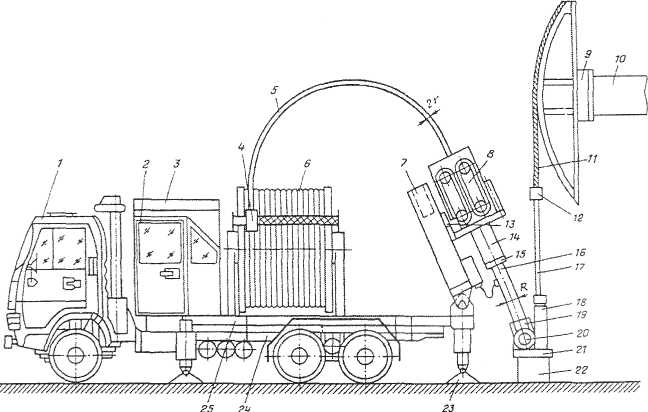

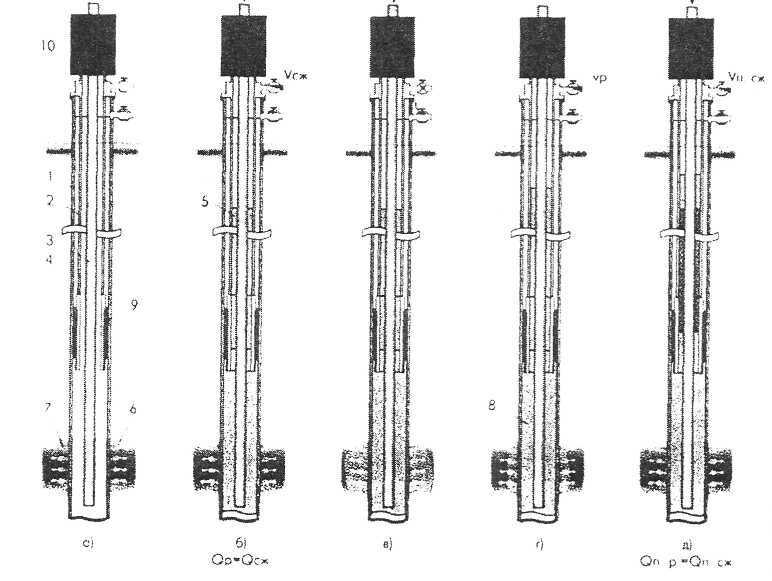

Такой агрегат устроен следующим образом (рис. 14.12 а). На раме 24 транспортной базы 1 установлена рама агрегата 25, в средней части которой размещен барабан 6 для колонны гибких труб 5. Для укладки трубы на барабан при наматывании и разматывании служит укладчик 4. За кабиной транспортной базы 1 располагается бак масляной системы 3, а рядом с ним (в транспортном положении) - кабина оператора 2. В рабочем положении последняя находится на поворотной консоли сбоку агрегата.

В кормовой части агрегата расположен эжектор 8, а под ним -герметизатор устья 14 гибкой трубы 5. Эжектор 8 и герметизатор 14 находятся над устьем скважины 22 с устьевым оборудованием, включающим эксцентричную планшайбу 21 с уплотнением 18 устьевого штока 17 и шарнир 20.

Герметизатор устья 14 снабжен криволинейным полым элементом 16 (изогнутой грубой), установленной ниже него. В низу криволинейного элемента 16 размещен дополнительный уплотнительный узел 19. Герметизатор вместе с криволинейным элементом 16 и дополнительным уплот-нительным узлом 19 шарниром 20 соединены с эксцентричной планшайбой 21, установленной на устье скважины 22. Внутренняя полость кри-

223

волинейного полого элемента 16 соединена с лубрикатором 75, обеспечивающим подачу смазывающей жидкости. (В качестве лубрикатора применяют стандартное устройство для подачи смазки к узлам трения.)

В рабочем положении эжектор 8 опирается на устье скважины 22, передавая на нее усилие через криволинейный элемент 16, корпус дополнительного уплотнительного узла 19 и шарнир 20, смонтированный на эксцентричной планшайбе 21.

Устьевой шток 17 колонны штанг, приводящих в действие скважин-ный насос, соединен траверсой 72 с канатной подвеской 11 Последняя, в свою очередь, связана с головкой балансира 9 станка-качалки 10. (На схеме показана только часть переднего плеча балансирного станка-качалки.)

Механизм установки эжектора 8 в рабочее положение выполнен в виде гидравлического подъемника, состоящего из стоек 7, шарнирно соединенных с рамой 25 агрегата. Стойки 7 служат направляющими для подвижной площадки 13, на которой смонтирован эжектор 8. Перемещение площадки 13 относительно стоек 7 осуществляется гидравлическими цилиндрами. Рама 25 агрегата снабжена четырьмя аутригерами 23.

Для нагнетания технологической жидкости в колонну гибких труб в процессе проведения операций подземного ремонта агрегат оборудован насосами. Они расположены вдоль борта транспортной базы и имеют гидропривод. Питание исполнительных органов гидропривода обеспечивается блоком насосов, приводимым в действие от коробки отбора мощности ходового двигателя транспортной базы агрегата.

Работа агрегата осуществляется следующим образом. После прибытия на место из транспортного положения агрегат переводят в рабочее, для чего стойки 75 поднимаются гидроподъемниками в наклонное положение (см. рис. 14.12 а), а площадка 13 устанавливается на высоте, обусловленной конкретными размерами и высотой устья 22 обслуживаемой скважины. Эжектор 8 вместе с герметизатором устья 14 и криволинейным элементом 16 с дополнительным уплотнительным узлом устанавливаются на шарнире 20 оборудования устья скважины. Кабина машиниста 2, укрепленная на консоли, поворачивается на 90°. При этом из кабины хорошо видны и барабан 6 с укладчиком 4, и зона устья скважины с эжектором 8 и герметизатором 14 устья.

В процессе работы агрегата гибкая труба 5 с барабана 6 через укладчик 4 направляется в эжектор 8 и подается им в герметизатор 14. При подъеме трубы укладчик 4 обеспечивает равномерную намотку трубы 5 на барабан 6.

При спуске гибкая труба 5, выходящая из эжектора 8, через герметизатор 14 направляется в изогнутую трубу 16, дополнительный уплот-нительный узел 19 и попадает в полость скважины 21. В процессе перемещения по изогнутой трубе 16 происходит упругое деформирование гибкой трубы 5. Это обеспечивается соответствующим подбором соотношения радиуса кривизны изогнутой трубы и радиуса гибкой трубы.

Для обеспечения упругого деформирования гибкой трубы 5 радиус ее кривизны должен удовлетворять условию:

224

R>rE/oy,

где R - радиус кривизны гибкой трубы 5 (равен радиусу кривизны изогнутой трубы 16);

г - наружный радиус гибкой трубы в поперечном сечении; Е - модуль упругости материала гибкой трубы; ау- предел упругости материала гибкой трубы.

Например, при использовании в качестве материала гибкой трубы малоуглеродистой стали радиус кривизны составляет 12-13 м.

Для уменьшения сил трения, возникающих при перемещении гибкой трубы внутри изогнутой трубы, ее внутренняя полость заполнена смазкой, которая подается лубрикатором 75. Истечению смазки из полости гибкой трубы препятствуют герметизатор устья 14 и дополнительное уплотнение 19.

Рис. 14.12 а Агрегат

225

Применение колтюбинга на месторождении Карачаганак

Впервые колтюбинг был применен на Карачаганакском месторождении в 1997 г. в комплексе с другими техническими методами, направленными на повышение эффективности разработок. Первоначально планировалось использовать гибкую трубу только для кислотной стимуляции пластов в летнее время. Однако впоследствии новый метод стал частью общей программы по ремонту скважин и увеличению их эффективности и применять его стали в течение всего года. В настоящее время на месторождении с использованием колтюбинговых технологий проводится значительный комплекс работ, включающий резку скважинных труб, очистку скважин, необходимую кислотную обработку и удаление хвостовиков НКТ при капитальном ремонте, ловильные работы при очистке старых скважин перед капитальным ремонтом, селективную кислотную обработку продуктивного пласта посредством применения надувных пакеров, ремонт устья скважин.

Карачаганакское месторождение, открытое в 1979 году, представляет собой микроструктурное карбонатное образование. Продуктивная толщина месторождения от 100 м до 600 м при глубине 4050-5250 м с нефтяной оторочкой. Продуктивная структура находится внутри солевого (минерального) слоя, толщина которого варьирует от 10 м до 4000 м. Месторождение занимает площадь 500 квадратных километров и содержит более 1200 млн тонн нефти с газовым конденсатом и более 1350 млрд mj газа. Ограниченная добыча углеводородов на месторождении начата в 1984 году.

Бассейны относятся к пермскому и каменноугольному периодам и представляют собой труднопроходимые известняки и доломиты. Пла-стовый флюид характеризуется сильной коррозионной активностью, ] высоким содержанием углекислого газа (7,5%) и сероводорода (5%).

Разработку Карачаганакского месторождения осуществляет консорциум иностранных компаний Karachaga Integrated Organization K° в составе British Gas (32,5), Agip (32,5%), Texaco (20%), «ЛУКОЙЛа» (15%), действующих на основании соглашения о долевом распределении продукции от 1995 года.

Планируемая максимальная добыча после 2006 года 37000 тонн нефти и 70 млн м газа в день (Р. Д. Джоунз).

Внедрение колтюбинга

Весь комплекс работ, проводимых в настоящее время на скважинах месторождения, включает четыре основных компонента:

- текущий ремонт скважин;

— подготовка к капитальному ремонту;

- капитальный ремонт и завершение работ;

— интенсификация добычи.

226

В

ближайшие годы на Карачаганаке планируются

вертикальная и

горизонтальная проходка существующих

скважин и бурение новых. За счет этих

работ использование колтюбинговых

технологий будет расширено.

В

ближайшие годы на Карачаганаке планируются

вертикальная и

горизонтальная проходка существующих

скважин и бурение новых. За счет этих

работ использование колтюбинговых

технологий будет расширено.

В 1996 году в рамках программы технологического совершенствования в эксплуатацию был введен первый колтюбинговый агрегат. На начальном этапе колтюбинг рассматривался как средство увеличения производительности скважины путем ее интенсификации, главным образом за счет обработки зоны перфорации соляной кислотой и устранения загрязнения, вызванного бурением и капитальным ремонтом. Эксплуатационные работы могут проводиться при температуре от плюс 40°С до минус 40°С. Однако их интенсивность непосредственно зависит от возможности доступа к скважине и организации материально-технического снабжения проводимых работ. С учетом этих факторов первоначальные работы по интенсификации скважины преимущественно выполняются в течение летнего сезона.

Заканчивание скважин

В ходе добычи необходимо пройти через три главных слоя структуры: газ, газ и конденсат, нефтяную оторочку. Давление в забое до 600 бар, температура 85°С. Наличие большого количества парафина и асфальтенов в отложениях значительно затрудняют добычу из скважин.

Подрядчик работает на 284 скважинах вертикального бурения, которые значительно отличаются по своему состоянию. Из 198 эксплуатационных скважин работает около 20, остальные заглушены по соображениям безопасности или для ремонта. С 1996 года на 64 скважинах был проведен капитальный ремонт.

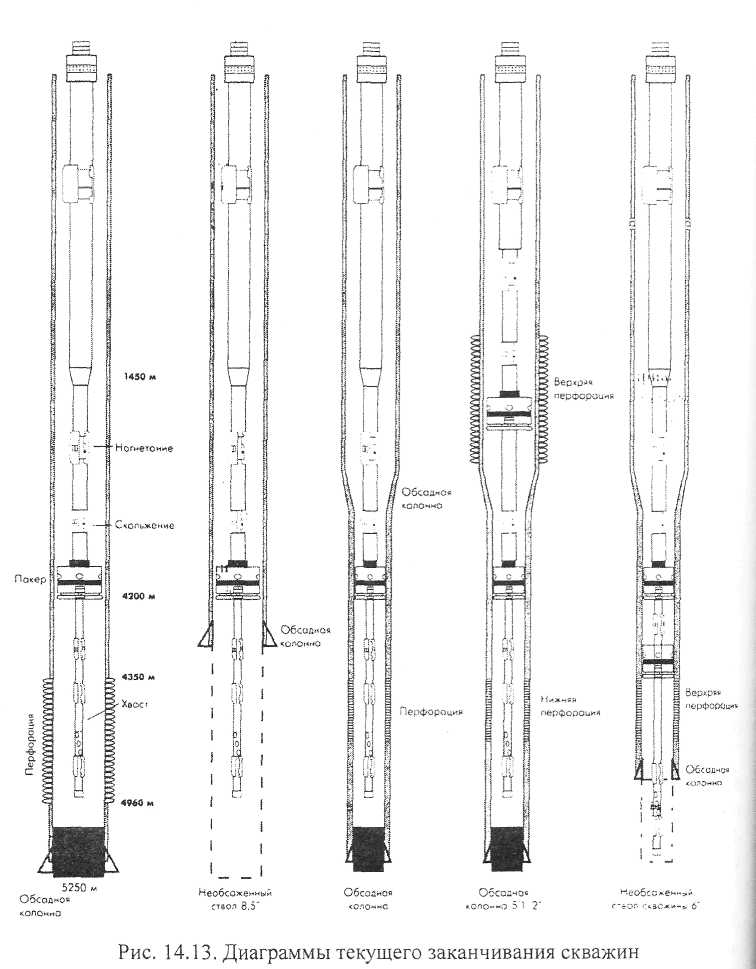

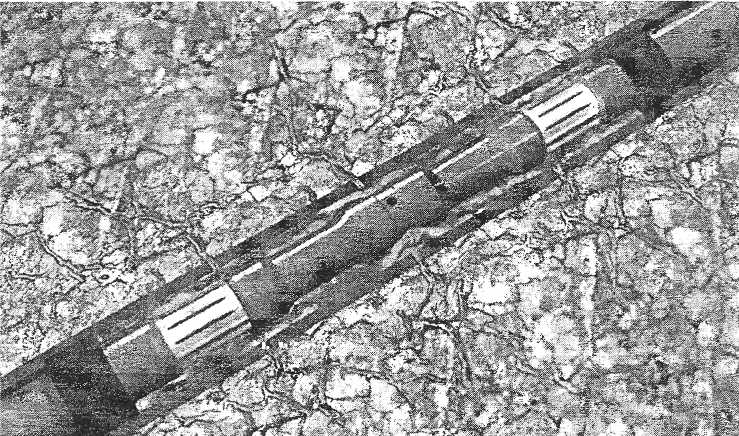

В этом фонде было небольшое количество пробуренных, но не завершенных строительством скважин. Обнаружено несколько скважин с нарушением обсадных колонн (рис. 14.13). Размеры лифтовых колонн 4'Л дюйма, 372 дюйма, 27/g дюйма, 23/s дюйма. Все лифтовые колонны уровня С-90.

Необходимо отметить необычную длину хвостовиков, установленных на участках добычи и используемых в скважинах до привлечения к проекту организаций-разработчиков. Эти длинные хвостовики подвергались эрозии, на них скапливались минеральные отложения, что оказывало существенное влияние на эксплуатацию оборудования и создавало значительные трудности при проведении капитального ремонта.

Обслуживание скважин

В 1998 году область применения колтюбинга расширилась. Его стали использовать при обслуживании скважин, в частности для селективной кислотной обработки продуктивного пласта посредством применения надувных пакеров, а также для ловильных работ.

227

Впервые было проведено успешное испытание колтюбинговой установки в зимних условиях. В 2000 г. после ввода в эксплуатацию дополнительной установки работы велись в полном соответствии с графиком.

Начало зимней эксплуатации стало возможным после того, как ] была усовершенствована топливная система установки, отработаны ме- 1 тодики запуска, последовательность выполнения работ, пересмотрены эксплуатационные характеристики кранов и т. д. В настоящее время 1 возможности работы в зимний период ограничены соображениям безо- 1

228

.

пасности персонала: температурой воздуха (не ниже минус 25°С) с учетом скорости ветра, видимостью и другими факторами.

Дальнейшую модернизацию оборудования и технологий планировалось осуществить после бурения новых скважин в 2003 году (рис. 14.14). Новый подход к изготовлению оборудования позволил принять на вооружение колтюбинговые агрегаты с расширенными техническими возможностями.

Текущий ремонт скважин

Срок эксплуатации многих скважин месторождения исчисляется с середины 1980-х годов, большинство из них требует текущего ремонта. Недостаток качественных ловильных инструментов и ресурсов для их усовершенствования привел к тому, что большая часть скважин была заполнена канатами и бросовыми долотами. Это делает невоз-

229

можным доступ к их продуктивным зонам. Статистика утерянных ло-вильных инструментов практически не велась, поэтому оценить существующее положение для планирования аварийных работ не представлялось возможным.

Усовершенствование канатной системы и инструментов в целях повышения их ловильной способности ведется непрерывно, но пока проблема не решена. Возможность испытать в действии различные ловиль-ные инструменты появилась после внедрения колтюбинга, ряд скважин был очищен, возобновилась их эксплуатация, начали проводиться ремонтные работы устья скважин и подготовка к капитальному ремонту.

Гидравлические разъемные ловильные инструменты, установки для ловли канатов и извлечения инструментов из скважин, изоляционных муфт вполне эффективны.

В одном случае было произведено бурение колтюбингом 3'/2 дюйма, установлен надувной пакер при проведении текущего ремонта устья скважины, предшествовавшего капитальному ремонту. Резка и закупоривание были выполнены методом колтюбинга инструментами 27/g дюйма и З1/? дюйма.

Асфальтены и парафин, накапливающиеся в скважинах, также затрудняют добычу. Для очистки от этих продуктов использовался кол-тюбинг. Были закачаны растворители, и произведена окончательная очистка с помощью дробильного агрегата.

Данные, собранные до начала капитального ремонта в полевых условиях, рассматриваются теперь как существенный элемент при обслуживании скважин. Подготовка к капитальному ремонту с использованием колтюбинговых ловильных инструментов, очистного оборудования и жидкостной заливки сокращает сроки бурения, дает возможность обслуживающему персоналу произвести предварительную задавку эксплуатационной скважины и ее каротаж.

Тип тюбинга Существующий конический

1500

2500

900

472» 15,1# 472« 13,5# 372» Ю,2# 27/8» 7,9#

Предлагаемый |

Предлагаемый |

конический |

для обсадной |

|

колонны |

|

7 дюймов |

1500 |

1500 |

4000 |

4000 |

900

Капитальный ремонт скважин

Капитальный ремонт включает извлечение из скважины остатков пакера при длине хвостовиков до 700 м, налипаний в местах прихвата в скважине коррозионных веществ и сильно корродированных труб. Про-

230

ведение

таких работ - процесс трудоемкий. Якоря

лифтовой колонны вытаскиваются

с трудом, поэтому трубы режутся и

достаются по частям.

Теперь резка труб может выполняться по

методу колтюбинга в том случае,

если скважина находится в плохом

состоянии. Прочность труб таких

скважин невысока из-за их сильной

коррозии. Некоторые виды пакеров

с трудом поддаются разбуриванию.

ведение

таких работ - процесс трудоемкий. Якоря

лифтовой колонны вытаскиваются

с трудом, поэтому трубы режутся и

достаются по частям.

Теперь резка труб может выполняться по

методу колтюбинга в том случае,

если скважина находится в плохом

состоянии. Прочность труб таких

скважин невысока из-за их сильной

коррозии. Некоторые виды пакеров

с трудом поддаются разбуриванию.

На практике самым сложным в капитальном ремонте всегда было удаление корродированных в местах прихвата хвостовиков при необса-женном стволе скважины. Наиболее часто встречающийся вариант скважины с обсаженным стволом в 7 дюймов, размер тюбинга - 5 /? дюйма. В необсаженном стволе скважины (81/? дюйма), имеющем больший внутренний диаметр, чем верхние обсадные трубы (7 дюймов), возникают серьезные ограничения при подборе ловильных инструментов, что значительно снижает возможность извлечения хвостовиков колонны. Более сложная ситуация может возникнуть в случае, когда в необсаженном стволе скважины (87г дюйма) размер верхних обсадных труб равен 51/2 дюйма. Трудности при проведении ловильных работ и извлечении хвостовика колонны в значительной степени возрастают, если хвостовик колонны падает в интервал необсаженной скважины.

Первоначальным решением при извлечении хвостовиков труб было дробление пакера с целью достать как можно больше труб. После этого, чередуя дробление пакера и ловильные работы в местах прихвата труб, производилась очистка ствола скважины для каротажа. В таком решении есть определенный риск, на выполнение работы требуется много времени, особенно в тех случаях, когда в рабочих журналах скважины содержатся неполные или недостоверные данные. Время, затраченное на извлечение труб, увеличивает стоимость капитального ремонта, и, кроме того, если не удается удалить трубу из скважины, они будут отрицательно влиять на эффективность добычи и получение информации о состоянии запасов нефти и газа.

Разработчики Карачаганакского месторождения изучили все предложения. Часть программы по внедрению новых систем и технологий была рассмотрена специальной группой, в состав которой вошли эксплуатационники и подрядчики. Были проведены аттестационные испытания оборудования для цементирования скважин малого диаметра, замера глубины, на которой производится прихват труб, а также оценка уровня коррозии труб.

Эта информация была использована для разработки общих принципов капитального ремонта: резки, промывки и извлечения труб по кускам. По графику последовательности технологических операций в рамках программы следовало избегать или свести к минимуму любое дробление, выбрать варианты для каждой стадии и определить возможные трудности. Зная объем, глубину и уровень, на котором установлена

231

труба, определив уровень коррозии, трубу можно разрезать и извлечь кусками.

Если предположить, что подготовка скважины прошла успешно и глубина каждого отрезка хвостовой колонны четко определена (где это было возможно), то резку колонны на части можно произвести с помощью струи эрозионной жидкости высокого давления в период капитального ремонта. Однако дробление пакера дает много осколков, что очень затрудняет движение каната. В этих случаях для очистки и доступа к отрезкам применяется колтюбинг. Именно по этой причине было проведено испытание ряда тюбинговых режущих инструментов с последующим их применением в период капитального ремонта.

При сборе данных особое внимание было направлено на очистку скважин до самого основания хвостовика. На некоторых скважинах требовалась очистка путем колтюбинговых ловильных работ. Очистка хвостовой части колонны до самого основания давала возможность проникновения колтюбинга сквозь забитые зоны хвостовой части колонны, закачки кислоты, ее впитывания и растворения осадка, после чего хвостовик можно было извлечь по частям.

На Карачаганакском месторождении работа с использованием кол-тюбинга впервые была проведена на скважине № 203. Вся хвостовая часть колонны была освобождена и извлечена одним отрезком, это позволило не проводить дополнительное бурение, по меньшей мере, 10 дней. Извлечение хвостовой части колонны одним отрезком дает идеальную возможность сравнить ее состояние с каротажными данными по коррозионному износу. Было получено полное соответствие данных, подтверждающих их точность и надежность в процессе принятия решения.

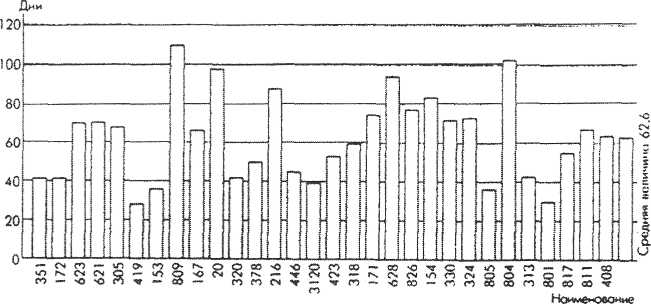

Общее ускорение проведения капитального ремонта было наглядно продемонстрировано сокращением графика выполнения буровых работ на скважинах (рис. 14.15). Благодаря применению метода колтюбинга и инструментов для его применения значительно улучшился сбор данных.

Интенсификация скважин

Мероприятия по интенсификации скважин на месторождении Ка-рачаганак обусловлены необходимостью удаления выбросов после бурения и проникающих пластовых флюидов. Вместо заканчивания скважин проводится их стимуляция путем закачки кислоты с целью промывки продуктивных горизонтов. Одновременно работает колтюбинго-вый агрегат, совершая возвратно-поступательные движения через продуктивную толщу. Средний срок проведения такой работы, включая сборку основных узлов агрегата, 3 дня. Практика выполнения этих работ показала, что 15%-ная концентрация кислоты дает больший экономический эффект.

Средний объем для такого типа работы с 15%-ной кислотой -44 м3 в зависимости от площади ПЗП и пористости пласта. При обра-

232

ботке кислотой добавляют антикоррозийные реактивы и ингибиторы, антифрикционные присадки, ПАВ, неэмульгирующие агенты, серную кислоту и стабилизатор железа. Обычно среднее состояние наружного слоя (обшивки), равное 2, достигается после обработки кислотой, что свидетельствует о том, что загрязнения после бурения и капитального ремонта удалены эффективно.

Продолжительность

капремонта до усиленной подготовки

скважин

Продолжительность

капремонта до усиленной подготовки

скважин

2d 32? 310 152 351 347 168 60$ ?U 700 328 ?G3 822 80Л 702 302 106 223

Иоименовомме

Свважии

Продолжительность капремонта после усиленной подготовки скважин Рис. 14.15. Выполнение капремонта

Геофизические исследования (каротаж) в эксплуатационных скважинах, выполненные до и после интенсификации пласта с помощью кислоты, используются для определения зон, которые будут более продуктивными при последующих восстановительных работах.

Закачка кислоты под давлением с поверхности и использование добавок к буровому раствору для ее закачки в зоны поглощения были подобраны опытным путем на 4 скважинах. Отмечено незначительное улучшение работы этих скважин.

233

Соотношение газа и конденсата 1000 mj-3000 м3

Соотношение газа и нефти Плотность конденсата

Плотность нефти СО2

h2s"

Статическая температура в забое на глубине 5100м Статическое давление в забое на глубине 5100 м Максимальное давление в устье скважины Динамическая температура в устье скважины Гидродинамическое давление на устье скважины

300 м3 - 800 м3 42-52 градуса по методике Американского нефтяного института 34-42 градуса по методике Американского нефтяного института Максимально 7,45% молей Максимально 5,0% молей 85°С

600 бар (8700 фунтов на квадратный дюйм) 400 бар (5800 фунтов на квадратный дюйм) 10-40°С

180-250 бар (2610-3625 фунтов на квадратный дюйм)

Использование добавок одновременно с обработкой скважины кислотой дает хороший эффект даже в том случае, когда обработка только одной кислотой не дала результата. Зона сильного поглощения в верхней части продуктивной толщи поглотила большую часть кислоты. Повторная обработка с использованием колтюбинга и добавки к буровому раствору кислоты дали прекрасный результат.

Опытная стимуляция (воздействие на пласт) избранных зон с использованием надувных пакеров была проведена на 3 скважинах. Первые эксплуатационные испытания в 1998 году прошли неудачно: материал для надувных пакеров был подобран без учета условий скважины. Последующие эксплуатационные испытания с применением соответствующего материала были более успешными.

Работы с надувным пакером, проведенные на 2 скважинах, показали, что стимуляция с использованием мультипакеров возможна и что большая часть пакерных элементов может быть извлечена из скважины. На обеих скважинах для очистки от раздробленных фрагментов пакеров был применен колтюбинг.

Последние эксплуатационные испытания вращающегося гидромонитора доказали высокую эффективность агрегата в динамике изменения добычи.

На сегодняшний день можно сделать вывод, что введение жидкости под высоким давлением, если сравнивать его с промывкой под низким давлением, будет следующим значительным этапом в усовершенствовании процесса стимуляции скважин месторождения Карачаганак.

234

Разработка

метода колтюбинга специально для

месторождения Ка-рачаганак

оказалась одинаково эффективной как в

условиях длительного обслуживания

скважин, так и в период проведения

капитального ремонта.

Использование колтюбинга наряду с

традиционным методом бурения со

съемным керноприемником позволило

решить ряд проблем, вызванных

сложными условиями на скважинах этого

месторождения.

Разработка

метода колтюбинга специально для

месторождения Ка-рачаганак

оказалась одинаково эффективной как в

условиях длительного обслуживания

скважин, так и в период проведения

капитального ремонта.

Использование колтюбинга наряду с

традиционным методом бурения со

съемным керноприемником позволило

решить ряд проблем, вызванных

сложными условиями на скважинах этого

месторождения.

Осуществление работ в местах, отдаленных от центров сервисного обслуживания, требует выполнения срочных испытаний и оценки результатов на месте. Это единственный способ избежать поломки оборудования и получить данные конкретно для условий скважины.

Метод колтюбинга новый для данного месторождения и требует четкого применения, тщательной апробации, правильного планирования и постоянной оценки результатов. Это может быть достигнуто в сочетании с огромным желанием успешного выполнения программы долгосрочного развития проекта при взаимной выгоде эксплуатационников и поставщиков оборудования.

Водоизоляционные работы в скважинах с использованием колтюбиш овой установки М-10

Проведение водоизоляционных работ является одной из важных технологических операций при эксплуатации скважин.

Использование традиционных технологий в целом обеспечивает водоизоляцию скважин. Однако такие технологии высокозатратны, продолжительны по времени и во многих случаях изменяют коллектор-ские свойства продуктивных пластов.

Опыт работ с использованием длинномерных безмуфтовых труб показал, что колтюбинговые технологии имеют ряд преимуществ перед традиционными технологиями. Их применение позволяет:

сохранить коллекторские свойства газонасыщенного пласта в условиях АНПД;

значительно сократить время на выполнение работ (оценочное время проведения работ 10 суток);

- снизить стоимость ремонта скважины. Водоизоляционные работы проводятся без глушения скважины и

извлечения подземного оборудования (НКТ и пакера) в такой последовательности.

Ликвидация песчаной пробки на забое скважины и специ альные геофизические исследования для определения интервала изоля ционных работ.

Перфорирование «хвостовика» НКТ над кровлей изоляцион ного моста.

235

Определение объема тампонирующего материала закачкой вяз кой жидкости через безмуфтовую длинномерную трубу (БДТ) на забой скважины с контролем уровня жидкости и НКТ эхолотом МС-401.

Продувка скважины до полного выноса вязкой жидкости.

5. Тампонирование скважины уточненным объемом водоизо- ляционного раствора закачкой через БДТ на забой с контролем уровня водоизоляционного раствора в НКТ эхолотом МС-401.

6. Запуск скважины в шлейф после ОЗЦ.

Состояние скважины до начала ремонтных работ

Эксплуатационный пакер герметичен.

Скважина работает с повышенным выносом пластовой воды и песка.

Уровень жидкости в статических условиях определяется в ниж них отверстиях перфорации.

Текущий ГВК в пределах куста прямыми замерами не контро лируется.

НКТ перекрывают интервал перфорации.

Текущий забой соответствует нижним отверстиям перфорации.

Нарушений колонны НКТ геофизическими методами не отме чается.

Геофизические исследования проводятся и интервале забой -кровля сеномана.

Технологические операции и последовательность их выполнения Ликвидация песчаной пробки

На скважину доставляется установка М-10, комплект факельной и нагнетательной линии, необходимый объем пенообразующеи жидкости, насосный агрегат, ППУ.

После монтажа оборудования спуском БДТ с одновременным нагнетанием пенообразующеи жидкости скважина промывается до искусственного забоя с выбросом пены на факел.

Примерный комплекс специальных исследований, позволяющий получить достоверную информацию о состоянии скважины без извлечения НКТ:

ГК, ЛМ - уточнение конструкции скважины;

ТМ - определение профиля, притока по кривым восстановления температуры (запись со скоростью 20-50 и/ч):

МИД - выявление дефектов эксплуатационной колонны в интервале продуктивного пласта (наличие сквозных продольных и поперечных нарушений);

236

С-НГК

- определение характера насыщения

пропластков по разрезу

(выделение высокопроницаемых пропластков),

определение источников

обводнения;

С-НГК

- определение характера насыщения

пропластков по разрезу

(выделение высокопроницаемых пропластков),

определение источников

обводнения;

АКШ - определение состояния цементного камня за эксплуатационной колонной, определение интервалов кавернооб-разования и объема каверн.

При необходимости уточнения характера обводнения куста газовых скважин комплекс специальных исследований может быть дополнен инклинометрией и ВСП.

После уточнения интервала установка изоляционного моста проводится перфорация хвостовика НКТ над кровлей изоляционного моста.

Перед нагнетанием в скважину водоизоляционного раствора скважина продувается до полного выноса вязкой жидкости. Нагнетается водоизоляционный раствор при закрытой скважине с контролем уровня водоизоляционного раствора в скважине эхолотом. При достижении водоизоляционным раствором спецотверстий в хвостовике НКТ нагнетание водоизоляционного раствора прекращается, БДТ поднимается из скважины. Через сутки технологического простоя при условии сохранения «головы» изоляционного моста на уровне спецотверстий (по замеру эхолота) скважина запускается в шлейф, технологическое оборудование демонтируется.

Для проведения водоизоляционных работ применяются специальные тампонажные составы.

Лучшими технологическими показателями обладают тампонажные составы на основе диэтиленгликоля (ДЭГ) и портландцемента.

Основной тампонажный состав - диэтиленгиколь и портландцемент для «холодных» скважин при водоцементном отношении 0,5, обладает высокой вязкостью и плотностью, а также селективным действием. В газонасыщенной части продуктивного пласта тампонажный состав не твердеет, сохраняя продолжительное время свои технологические свойства.

Технологические операции и последовательность их выполнения Специальные геофизические исследования

Цель исследований:

определение источника обводнения (водоприток через негерме тичный башмак эксплуатационной колонны, заколонный водоприток по негерметичному цементному кольцу, латеральный водоприток по высо копроницаемому пропластку, подъем ГВК до нижних дыр перфорации);

определение технического состояния эксплуатационной колонны;

определение состояния цементного камня за эксплуатационной колонной;

определение объема каверн за эксплуатационной колонной;

уточнение интервала установки изоляционного моста.

237

На базе основного состава созданы композиции с регулируемыми сроками схватывания тампонажного раствора. Сроки схватывания регулируются в широких пределах введением в диэтиленгликоль технической воды в объеме от 5 до 30%. Качественный цементный камень получается при использовании засоленного (отработанного при осушке природного газа) диэтиленгдиколя с содержанием воды от 15 до 25% общей минерализацией от 5 г/л до 10 г/л.

Наиболее эффективными изоляционными составами для ограничения продвижения подошвенной воды являются дэгоцементные композиции с гелеобразными сшитыми полимерами марки «ПОЛИПЛАСТ-Г».

«ПОЛИПЛАСТ-Г» химически сшитый акриловый водона-бухающий полимер. В зависимости от марки полимера водопоглощаю-щая способность колеблется от двухсот до нескольких тысяч объемных процентов. Тампонажные композиции, содержащие до 10% диспергированного полимера «ПОЛИПЛАСТ-Г», обладают эффектом расширения при контакте с пластовой водой, что позволяет качественно изолировать заколонное пространство скважины при продвижении подошвенных вод в процессе эксплуатации газовых месторождений.

Для борьбы с латеральным обводнением газовых скважин и ликвидации прорыва пластовой воды по литологическим «окнам» в массивных залежах применяется технология изоляционных работ дэгоцементными композициями с созданием гидрофобного экрана в обводнившемся продуктивном пласте. Колтюбинговые установки позволяют доставлять гид-рофобизирующую композицию непосредственно в интервал обводнив-шегося пласта, что значительно сокращает время технологических операций. Основой гидрофобизирующих композиций являются гидрофузы. Гидрофузы - крупнотоннажные отходы производства подсолнечного масла. Применение гидрофузов позволяет исключить углеводородные жидкости при проведении капитального ремонта скважин (М. Гейхман, А. Райкевич и др.)

Определение объема водоизоляционного раствора, тампонирование скважины

БДТ спускается на забой скважины. На трубную задвижку ФА монтируется эхолот МС-401. Производится контрольное определение уровня жидкости в скважине (привязка эхолота). При закрытой скважине через БДТ на забой с минимальной скоростью (режим заполнения скважины с забоя) закачивается вязкая жидкость (полипласт-Г, эмультон, облегченная эмульсия). Закачка прекращается по достижении вязкой жидкости спецотверстий в хвостовике НКТ. Необходимый объем водоизоляционного раствора равен объему закачанной вязкой жидкости.

238

Борьба

с водо- и пескопроявлениями с использованием

колтюбинговых

установок в Уренгойгазпроме

Борьба

с водо- и пескопроявлениями с использованием

колтюбинговых

установок в Уренгойгазпроме

Бурное развитие колтюбинговых технологий, которое наблюдается сегодня в основных нефтегазодобывающих странах мира, обусловлено их высокой экономической эффективностью и значительными эксплуатационными преимуществами. В связи с этим «Газпром» принял решение о разработке и выпуске отечественных колтюбинговых установок. По результатам сравнительных испытаний наиболее удачным промышленным образцом была признана колтюбинговая установка РАНТ 10-01, произведенная на предприятиях Белорусского фонда развития и поддержки изобретательства и рационализации. Установка поставлена в ООО «Уренгойгазпром» в мае 1999 г. и успешно прошла опытно-промышленную эксплуатацию на Уренгойском месторождении.

В середине февраля 2000 года была закуплена новая разработка ФИД - установка М-10 (оборудование ремонтно-технологическое кол-тюбинговое). Данную установку можно эксплуатировать с трубой диаметром 33,5 и 38,1 мм, кроме этого, она оснащена гидравлическим установщиком оборудования для монтажа инжектора и ПВО на устье скважины и удержания инжектора во время работы.

Расширение парка колтюбинговых установок позволило коренным образом изменить стандартный подход к ремонту скважин, обеспечить индивидуальный комплексный подход к каждой конкретной скважине, включающий детальное исследование ее технического состояния и проведение полного набора ремонтно-технологических операций в целях максимального увеличения ее производительности и межремонтного периода работы.

В 1999 г. специалистами УИРС филиала «Уренгойгазпром» был разработан прогноз динамики работ по ремонту скважин до 2005 года. Прогноз, учитывающий специфику Уренгойского месторождения в целом и текущее состояние его конкретных скважин, показывает, что в ближайшие годы количество газовых скважин, требующих ремонта, будет резко возрастать. Более того, на данном этапе эксплуатации месторождения будет увеличиваться число скважин, на которых в целях вывода их из бездействия необходимо будет проводить не один, а несколько видов работ одновременно.

За период эксплуатации колтюбинговых установок отремонтировано более 100 скважин. Проведены различные технологические операции, в том числе: 1) промывка песчаной пробки; 2) водоизоляция закачкой реагента А-Пласт; 3) закрепление ПЗП закачкой А-Пласт и цементного раствора; 4) установка цементного моста; 5) освоение скважины; 6) ликвидация гидратной и гидратнопарафинистой пробки. Первые четыре вида ремонта с использованием колтюбинговых установок в России выполнялись впервые, поэтому рассмотрим их более подробно.

239

Отдельные виды операций, проведенных на УГКМ с применением колтюбинговых установок, представлены в таблице 14.2.

Таблица 14.2

Операции, проведенные на УГКМ с применением колтюбинговых установок

№ п/п |

Вид ремонта |

Количество I скважино-операций |

|

Газовые скважины |

|

1 |

Промывка песчаной пробки |

26 |

2 |

Промывка песчаной пробки с последующей водоизоляцией закачкой стиромали |

4 |

. . . 3 |

Промывка песчаной пробки с последующей водоизоляцией закачкой стиромали с докреплением цементным раствором |

1 |

4 |

Промывка песчаной пробки с последующим освоением |

> |

5 |

Освоение скважины ступенчатым допуском БДТ |

2 |

6 |

Ликвидация гидратно-ледяной пробки |

|

7 |

Промывка компановки забойного фильтра ФСК-114 |

1 |

|

ИТОГО: |

36 |

|

Газоконденсатные скважины |

|

8 |

Ликвидация гидратно-ледяной пробки |

о |

9 |

Освоение сквожины |

|

|

ИТОГО: |

Q |

|

Нефтяные скважины |

|

10 |

Ликвидация парафино-гидратной пробки |

10 |

|

ИТОГО: |

10 |

|

ВСЕГО: |

55 |

Промывка песчаной пробки

Значительная часть скважин в зоне ПЗП в результате обводнения конденсационными и подошвенными водами подвержена разрушению и образованию песчаных пробок, что приводит к снижению дебита, а в некоторых случаях и к невозможности их эксплуатации. Промывка песчаной пробки является наиболее распространенным видом работ, который проводится в последнее время. Начиная с июня 1999 года на скважинах Уренгойского месторождения для удаления песчаных пробок применяются наиболее эффективные технологии, связанные с использованием колтюбинговых установок (РАНТ 10-01, М-10) с безмуфтовой длинно-

240

мерной

трубой (БДТ) диаметром 33,5 и 38 мм. При этом

в качестве промывочных

жидкостей используются специализированные

растворы: во-дометанольный, двухфазные

пены, конденсат и т. д. Однако технологии

промывки песчаных пробок с данными

растворами имеют ряд существенных

недостатков. Таких, например, как:

мерной

трубой (БДТ) диаметром 33,5 и 38 мм. При этом

в качестве промывочных

жидкостей используются специализированные

растворы: во-дометанольный, двухфазные

пены, конденсат и т. д. Однако технологии

промывки песчаных пробок с данными

растворами имеют ряд существенных

недостатков. Таких, например, как:

- большие гидравлические потери по БДТ, обусловливающие при проведении работ высокие устьевые давления (до 100-130 кг/см ), при водящие, в свою очередь, к разрушению структуры пенных растворов из-за их недостаточной стабильности;

- низкая скорость восходящего потока, не всегда обеспе чивающего полный вынос песка из скважины, и др.

Для устранения этих недостатков специалистами управления интенсификации и ремонта скважин филиала «Уренгойгазпром» была разработана и внедрена технология удаления песчаных пробок путем закачки специального состава в БДТ. При выходе из промывочной насадки такой состав размывает пробку и, смешиваясь с газом, образует дисперсную систему (двухфазную пену или аэрозоль, в зависимости от расхода пенообразующего состава). При этом основной энергией, обеспечивающей вынос песка из скважины, служит пластовая энергия газа и восходящий поток дисперсной системы. Главной задачей при проведении работ с использованием нового пенообразующего раствора является обеспечение такого его расхода, чтобы на забое скважины происходило образование двухфазных пен, которые обеспечивают наиболее эффективный вынос частиц песка из скважины.

Данная технология была использована при ремонте более 50 скважин. Во всех случаях наблюдалось полное удаление песчаных пробок, что позволило значительно увеличить продуктивность скважин. На некоторых скважинах увеличение дебита составило по сравнению с до-ремонтным периодом от 50 до 100%.

В самом общем виде, технология промывки песчаной пробки с использованием колтюбинговой установки заключается в последовательном выполнении работ:

по определению технического состояния скважины (исследование с отбором проб на различных режимах, отбивка текущего забоя);

по спуску безмуфтовой длинномерной трубы до верха песчаной пробки;

по промывке песчаной пробки подачей в БДТ раствора ПАВ до искусственного забоя, при этом для профилактики гидратообразования также производится дозированная подача метанола;

по продувке скважины на факел в целях удаления песка из ство ла скважины и извлечение БДТ;

по исследованию скважины после проведения ремонта.

241

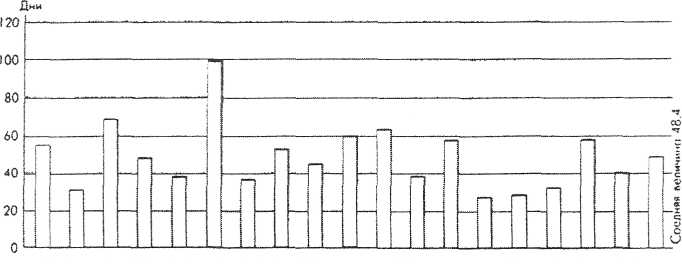

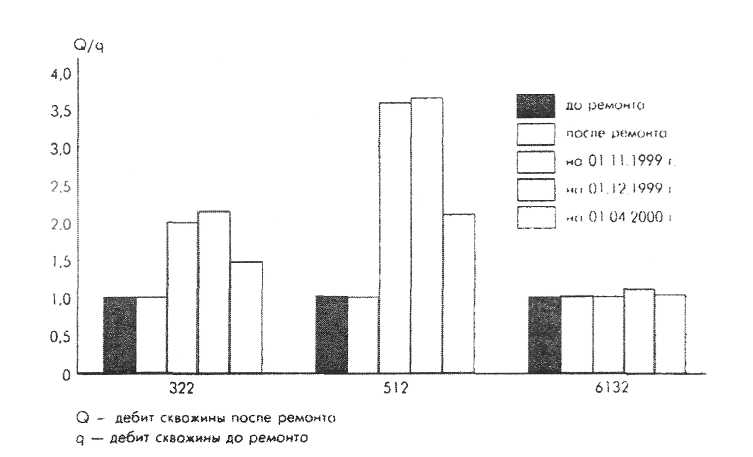

Рис. 14.16. Изменение дебита газовых скважин Промывка песчаной пробки, водоизоляция закачкой А-Пласт

В случаях, когда разрушение ПЗП произошло в результате обводнения скважины подошвенными водами (нижние интервалы перфорации находятся ниже уровня ГВК), после промывки песчаной пробки проводились работы по изоляции интервалов притока пластовой воды закачкой полимерного изоляционного раствора А-Пласт. Данный вид ремонта был проведен на 4 скважинах Уренгойского месторождения во всех случаях получен положительный результат (табл. 14.3). При необходимости, в целях закрепления ПЗП скважины, после закачки полимерного раствора производится докрепление водоизолирующего экрана цементным мостом.

Таблица 14.3

Результаты проведения водоизоляционных работе с применением колтюбинговых установок

№ п/п |

№ скважины |

До ремонта |

После ремонта |

1 Примечание J |

||

Содержание воды, г |

Содержание песка, г |

Содержание воды, г |

Содержание песка, г |

|||

] |

122 |

8000 |

80 |

150 |

|

Проведены работы по закреплению ПЗП закачкой жидкого стекла |

2 |

322 |

20000 |

123 |

300 |

|

|

J |

512 |

8000 |

|

|

|

|

4 |

6132 |

650 |

40 |

30 |

|

|

242

Освоение

скважины

Освоение

скважины

При выполнении данной операции производится поинтервальная продувка скважины через каждые 100-200 м допуском БДТ. С использованием данной технологии было проведено 4 скважино-операции, при этом скважины, в которых длительное время (5-7 суток) не могли вызвать приток газа традиционными способами (перевод на более легкую жидкость, снижение уровня подачей газа в затруб на затрубное пространство), были освоены в течение 1-2 суток. Эффективность данной технологии многократно возрастет, если в комплекте с колтюбинговы-ми установками использовать азотно-бустерный комплекс для продувки скважин азотом.

С целью изучить эффективность ремонта с использованием кол-тюбинговой установки сеноманских скважин Уренгойского месторождения специалистами УИРС и УТ ПУ ООО «Уренгойгазпром» была разработана «Программа проведения исследовательских работ при промывке песчаных пробок газовых скважин», которой предусматривается периодическое проведение работ по замеру текущего забоя, газодинамическим исследованиям с отбором проб через «НАДЫМ». Результаты исследований по некоторым скважинам, приведенные в таблице 14.4, показывают, что практически во всех случаях после проведения работ происходит увеличение дебита скважин в среднем в 1,1—1,7 раза и отсутствие или снижение содержания в пробах воды и песка. Динамика изменения дебита до и после ремонта приведена на рисунке 14.16 (А. Ахметов и др.).

Целью данных исследований было определение межремонтного периода (накопление песчаной пробки в скважине), определение оптимального технологического режима эксплуатации скважины и разработка перспективной программы обслуживания для внедрения его на других газовых месторождениях Западной Сибири.

Опыт применения колтюбинговых установок за небольшой период времени показал их высокую эффективность, которая достигается за счет повышения производительности труда в 3-4 раза и сокращения стоимости ремонта в 2-3 раза по сравнению с использованием подъемных агрегатов.

В связи с началом перехода разработки месторождения в последний третий этап (период падающей добычи) происходит резкий рост затрат на проведение работ по поддержанию проектных объемов добычи газа, и, если учесть, что в настоящее время количество скважин, ожидающих ремонта, резко возросло, то появилась необходимость значительного увеличения объемов работ с применением колтюбинговых установок.

По результатам внедрения этих установок в 1999 г. был дан прогноз работы Управления интенсификации и ремонта скважин до 2005 года с расчетом планируемых объемов работ и затрат на ремонт скважин. Прогнозирование основных технико-экономических показателей производилось с учетом дальнейшего внедрения колтюбинговых установок и

243

увеличения, в связи с этим, количества бригад. Расчет числа ремонтов произведен исходя из того, что необходимо отремонтировать такое количество скважин, чтобы максимально продлить время разработки месторождения и обеспечить проектные отборы газа. Согласно расчетам, применение колтюбинговых установок совместно с подъемными установками позволит сократить затраты на проведение работ более чем в 2 раза. Кроме того, в будущем планируется увеличить количество видов проводимых операций и использовать их при проведении таких работ, как установка отсечных цементных мостов; разбуривание цементных стаканов с применением забойных винтовых двигателей; ремонт поглощающих скважин; опрессовка обсадных колонн и поиск интервал негерметичности с использованием надувных пакеров; кислотные и щелочные обработки скважин; периодическая продувка скважин азотом и т. д.

Таблица 14.4

Результаты исследований водопескопроявляющих газовых скважин Уренгойского НГКМ при проведении ремонтных работ

№ п/п |

Номер скважины |

Интервал пробки |

Дата ремонта |

Q/q, ед. |

Q/q, 11.99. ед. |

Q/q, 12.99, ед. |

Q/q, 04.00. ед. |

М общ. | |

1 |

122* |

1210-1220 м |

08.99 г. |

1.05 |

1 |

1 |

0,59 |

16.5 |

2 |

164 |

1173-181 м |

09.99 г. |

1 |

1 |

1 |

0.47 |

7,7 | |

3 |

214 |

1121-1219 м |

06.99 г. |

1 |

2.62 |

1.24 |

1.57 |

3.2 |

4 |

285 |

1185-1199 м |

05.99 г |

1.08 |

1,24 |

0,5 |

0,78 |

1,5 |

5 |

322** |

1190-1213 м |

08.99 г. |

1 |

1.97 |

2.14 |

1,47 |

0 |

6 |

463 |

1208-1403 м |

06.99 г. |

1.15 |

2.99 |

2.93 |

1,51 |

0 |

7 |

482 |

1192-1235 м |

06 99 г. |

1,16 |

1.63 |

1 |

1,12 |

0,3 |

8 |

4131 |

1185-1210 м |

12.99 г. |

1 |

1 |

1 |

1.04 |

0 |

9 |

512* |

1180-1229 м |

08.99 г |

1 |

3.56 |

3.63 |

2,1 |

0,7 |

10 |

514 |

1146-1150,5 м |

06.99 г. |

1 |

1,8 |

1.26 |

1.07 |

0 |

11 |

592 |

1182-1184 м |

10 99 г. |

] |

1.31 |

1,35 |

1.24 |

0,2 |

12 |

682 |

1142-1232 м |

10.99 г. |

1,02 |

1,67 |

1,39 |

0,91 |

о |

13 |

6102 |

1216-1233 м |

11.99 г |

1 |

1 |

1 |

1.23 |

0,2 |

14 |

6121 |

1181-1185 м |

10 99 г. |

2,07 |

2.14 |

0.8 |

0.94 |

1,5 |

15 |

6132* |

1204-1240 м |

11 99 г |

1.01 |

1.01 |

1.12 |

1.02 |

1.7 |

16 |

7121 |

1140-1154,5 м |

12.99 г. |

1 |

1 |

1 |

0,71 |

3,3 |

О - дебит скважины после ремонта

q - дебит скважины до ремонта

Исследования проводились на режимах, близких к рабочему, в течение 1 часа.

* - в скважинах проведены работы по промывке песчаной пробки и ограничению водопритока;

** — в скважине проведены роботы по промывке песчаной пробки и подготовка скважины к обработке ПЗП жидким стеклом. Скважины № 285, 6121 на 01.12.99 г. работали с ограничением по выносу механических примесей.

Некоторые технологические операции можно выполнять только с помощью подъемных установок, однако планируется и здесь использовать колтюбинговые установки (например, глушение скважины, водо-изоляционные работы, растепление гидратных и промывка песчаных пробок, освоение, интенсификация притока и т. д.), что приведет к дополнительному снижению затрат на ремонт скважин.

244

Эксплуатация колтюбинговых установок на предприятиях ОАО «Татнефть»

Колтюбинговые установки в ОАО «Татнефть» стали применяться в 1997 г. В целях внедрения технологий на предприятиях акционерного общества было создано специализированное Актюбинское УККМ и закуплены две американские установки с гибкой трубой, фирмы «Стюарт и Стивенсон» с инжектором грузоподъемностью 9 тонн и фирмы «Хайд-ра-Риг» с инжектором грузоподъемностью 20 тонн. Дополнительно к этим установкам были приобретены два насосных афегата производства США. Освоены технологии по промывке забоев скважин с целью открытия интервала перфорации, обработке призабойной зоны (ОПЗ) скважин различными химическими реагентами и по промывке в целях прохождения приборов, освобождения колонны насосно-компрессорной труб (НКТ) и прочее.

Проведены экспериментальные работы по физической ликвидации скважин с закачкой глинистого раствора, установкой цементных мостов, а также по подготовке оборудования к разбуриванию цементных мостов с использованием гибкий трубы диаметром 38 мм.

В управлении создана группа по исследованию скважин, она имеет три подъемника ПКС-5000 на базе автомобиля «Урал». За 2000 год этой группой по заявкам Управления повышения нефтеотдачи пластов и капитального ремонта скважин (УПНПиКРС) было исследовано 270 скважин.

Основными заказчиками являются нефтегазодобывающие управления (НГДУ) «Азнакаевскнефть». «Альметьевнефть», «Иркеннефть». «Джалильнефть», «Лениногорскнефть», «Заинскнефть», «Бавлынефть» и «Прикамнефть».

Первые технологии предусматривали беспрерывную промывку забоев скважин, однако в дальнейшем ее начали дополнять последующей ОПЗ продуктивного пласта с использованием КПАС. В 1999 году уже выполнили около 10 технологий (табл. 14.5).

В 2000 г. освоили следующие виды ремонта:

- выравнивание профиля приемистости нагнетательных скважин с использованием смеси пресной воды и силиката натрия;

- изоляцию вод в скважине с горизонтальным забоем с ис пользованием смеси пефтенола и нефти;

ОПЗ добывающих скважин с горизонтальным стволом с исполь зованием ВПК-402 и пресной воды;

изоляцию подошвенной воды ВУС в добывающих скважинах с применением РДН-0, РДН-1, ПАА и ацетата хрома;

разбуривание цементного моста.

245

Таблица

14.5

Таблица

14.5

Освоенные виды ремонтов скважин с использованием установок с колонной гибкой трубы

Вид ремонта |

Количество выполненных ремонтов |

1. Беспрерывная промывка забоев скважин с закачкой дистиллята (К—2) |

|

2. Беспрерывная промывка забоев скважин с последующей ОПЗ продуктивного пласта с использованием HCj |

35 |

3. Беспрерывная промывка забоев скважин с последующей ОПЗ продуктивного пласта с использованием К-2+НС! |

7 |

4. Беспрерывная промывка забоев скважин с последующей ОПЗ продуктивного пласта с использованием МЛ-80+НС, |

б |

5. Беспрерывная промывка забоев скважин с последующей ОПЗ продуктивного пласта с использованием глинокислоты |

19 |

6. Выравнивание профиля приемистости нагнетательных скважин |

б |

Вот некоторые наиболее интересные решения по восстановлению скважин.

Технология очистки призабойной зоны пластов нагнетательных скважин. За многолетнее использование нагнетательных скважин закачкой сточных вод в зоне пласта происходит закупорка фильтрационных каналов, что значительно сокращает объемы закачки. Анализ причин засорения пластов показал их загрязнение следующими твердыми частицами и веществами (табл. 14.6).

Таблица 14.6

Твердые |

Жидкие |

Вязкопластичные I |

- механические примеси |

- мелкодиспергированная и пленочная нефть |

- илистые суспензии |

- соли |

- глинизированные суспензии |

|

- окислы железа |

- ингибиторы коррозии |

|

- частицы цементного раствора |

- парафиновые отложения | |

Необходимое увеличение фонда нагнетательных скважин происходит за счет бурения новых скважин и перевода добывающих скважин в нагнетательные.

Однако в последнем случае на стенках обсадной колонны таких скважин остаются парафин и нефть, которые, попадая вместе с механическими частицами в призабойную зону, частично кольматируют пласт, уменьшая его проницаемость.

Технология очистки призабойной зоны пластов нагнетательных скважин путем создания депрессии и с одновременным химическим воздействием на пласт с помощью агрегата «Колтюбинг» гарантирует

246

удаление

механических частиц из пор пласта, за

счет энергии пласта и растворение

кольматирующих веществ путем закачки

в пласт химического

реагента (растворителя).

удаление

механических частиц из пор пласта, за

счет энергии пласта и растворение

кольматирующих веществ путем закачки

в пласт химического

реагента (растворителя).

Технология солянокислой обработки горизонтального ствола с резкой точечных каналов. Способы кислотной ОПЗ продуктивного пласта, разработанные для вертикальных скважин, не могут быть использованы в горизонтальных стволах. Основная техническая сложность -равномерно закачать кислоту по относительно длинному (200-350 м) стволу, так как обработке подвергается только небольшой участок горизонтального ствола длиной не более 5-7 м.

Совместно с ТатНИПИнефтью Актюбинским УККМ освоена технология кислотной обработки открытого горизонтального ствола (патент РФ № 2082880). Технология основана на делении горизонтального ствола на участки (интервалы) и поочередной их обработке и включает в себя:

заполнение горизонтального ствола вязкой инертной к кислоте жидкостью (водным 0,1%-ным раствором МЛ-81), выполняющей роль гидравлического пакера;

заполнение интервала горизонтального ствола раствором соля ной кислоты с последующим продавливанием его в данный интервал;