- •Мобильные колтюбинговые установки

- •2. Оборудование устья скважины

- •Противовыбросовое оборудование

- •3. Инжекторы

- •4. Колтюбинговые трубы

- •5. Подземное оборудование

- •Внутрискважинный инструмент

- •Обжимной соединитель

- •Гибких нкт

- •Обжимной соединитель для гибких нкт

- •Двухстворчатый клапан

- •Двусторонний клапан

- •Разъединитель для освобождения скважинного инструмента натяжением

- •Срезной штифт

- •Разрывная муфта

- •Шарнирный отклонитель

- •Кабельная муфта

- •Переводник двустороннего действия

- •6. Вспомогательное оборудование Контрольно-регистрирующая система

- •Площадка монтажная скважина

- •Устьевое сборное основание усо-50

- •Установка для перематывания труб

- •Технологическое оборудование

- •7. Буровые работы

- •Технические данные рабочих узлов

- •Результаты опытно-промышленных испытаний метода регулируемых депрессионных воздействий на продуктивные интервалы скважины

- •4 1/16-Дюймовый блок

- •5000 Фунт/дюйм1

- •50С0 фунт/дюйм:

- •Породоразрушающий инструмент

- •Забойный двигатель

- •Буровые установки

- •Результаты расчета наклонного ствола на примере скважины № 13009 ягкм

- •8. Буровые промывочные жидкости для колтюбинговых технологий

- •9. Опыт разработки и применения телесистемы зтс-42ннкт для колтюбингового бурения

- •10. Очистка искривленных стволов скважин с использованием колтюбинга

- •Экспериментальная установка

- •Влияние впрыскивающего устройства

- •Влияние размера твердых частиц

- •Влияние вида жидкости

- •11. Способ управления и ориентирования забойной компановки при бурении скважин с применением колонны гибких труб

- •Газлифтный способ освоения скважин

- •Освоение скважин большого диаметра

- •Селективное воздействие на пласт

- •Колтюбинговыс волновые технологии

- •Промывка нкт и забоя скважин

- •Гидровибросвабирование

- •Обработка горизонтальных скважин

- •13. Каротажные работы и визуальное обследование ствола скважины

- •14. Подземный ремонт скважин

- •Очистка забоя скважины от песка

- •Удаление жидкости из газовых скважин

- •Установка цементного моста (пробки)

- •Разбуривание в скважине

- •Общие процедуры

- •Очистка от цементного раствора

- •Уплотнительный якорный стингер

- •Стыковочное гнездо-надставка

- •Система двойного пакера

- •Оборудование

- •Переводник

- •15. Ловильные работы

- •Овершот для гибких нкт

- •Ловильные клещи

- •Переводник-фильтр

Инжекторая

голоека

для гибкой

колонны

НКТ

Танденная

герметизирующая головка на 5000 фунт/дюйм*

Линия

глушения скважины

Штурцерный

ыанифольд

в

системе

DAPC

на

Насос

а системе DAPC

штуцерный

манифольл

на

В

слома гател ьныи поршневой

клапан на

5000 фунт/дюйм

Приемная

емкость

для

бурового

раствора

4 1/16-Дюймовый блок

5000 Фунт/дюйм1

50С0 фунт/дюйм:

Рис.

7.4. DAPC

содержит действующий в автоматическом

режиме электрический

насос высокого давления, автоматический

штуцерный манифольд и систему

компьютерного управления

Рис.

7.4. DAPC

содержит действующий в автоматическом

режиме электрический

насос высокого давления, автоматический

штуцерный манифольд и систему

компьютерного управления

103

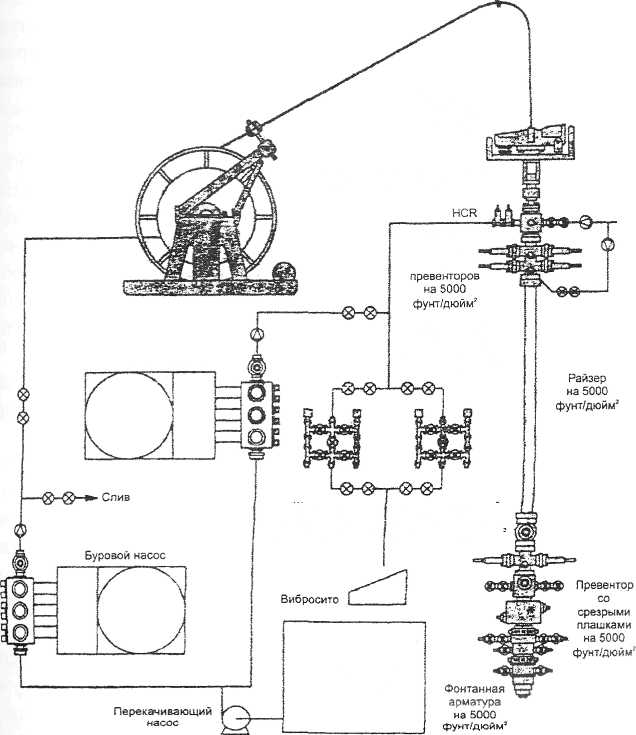

Для регулирования устьевого давления в ходе буровых операций параллельно обычному штуцерному манифольду, предназначенному для глушения скважины, смонтирован автоматический штуцер. Создана автоматизированная система управления с логическим управляющим устройством, которая автоматически регулирует давление на штуцере в зависимости от свойств бурового раствора, темпа закачки и глубины скважины. Для поддержания оптимального расхода через штуцер применяется дополнительный специальный насос, который увеличивает расход через штуцер, когда объемная скорость течения на поверхности падает ниже 42 галл /мин (1 галл = 3,78 дм3).

В системе использована программа EzClean для моделирования гидравлических характеристик. С ее помощью определяется давление в системе в процессе циркуляции и регулирование на поверхности в соответствии с потерями давления в системе. Для этого осуществляется контроль устьевого давления, давления циркуляции, уставок штуцера, длины гибкой колонны НКТ в скважине и на барабане, параметров бурового раствора, расходов бурового раствора, закачиваемого в скважину и выходящего из нее, а также забойного давления в реальном времени во время бурения.

Когда в скважине поддерживается циркуляция с помощью буровых насосов, система регулирует потери давления на трение изменением степени открытия штуцера. В случае остановки буровых насосов система обнаруживает снижение расхода, и автоматически включается дополнительный насос. В результате этого повышается расход бурового раствора через штуцерный манифольд, и обеспечивается оптимальный режим работы штуцера, который точно поддерживает необходимое устьевое давление.

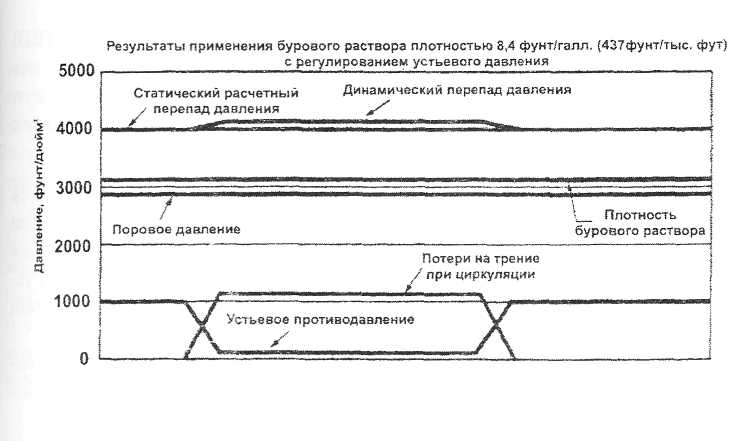

На рисунке 7.5 демонстрируется эффективность использования DAPC для поддержания минимального забойного давления во время бурения. Для обеспечения адекватного контроля над скважиной гидростатическое давление столба бурового раствора на забое на 200 фунт/дюйм2 превышает пластовое давление. Во время бурения в глинистых сланцах в целях обеспечения достаточной устойчивости ствола в статических условиях на пласт развивается противодавление 950 фунт/дюйм". При этом эквивалентное забойное давление соответствует 570 фунт/тыс, фут. Чтобы во время циркуляции забойное давление оставалось неизменным, устьевое давление снижается на величину, соответствующую динамическим потерям давления на трение в кольцевом пространстве. Когда циркуляция прекращается или уменьшается, происходит реверсирование, и давление на поверхности увеличивается, чтобы компенсировать потери давления на трение в коль- ! цевом пространстве.

104

Рис. 7.5

Выбор рецептуры бурового раствора. Поскольку для обеспечения устойчивости глинистых сланцев и предотвращения поглощения бурового раствора требовались низкая плотность, слабое проявление реологических свойств и низкое содержание твердой фазы, водные системы были неприемлемы. В связи с ограниченностью устройств для обработки бурового раствора, занятая в проекте группа считала, что использование водного бурового раствора сопровождалось бы чрезмерными затратами времени и средств на поддержание необходимых свойств, повышенными потерями давления на трение и неадекватной совместимостью, если только не применять экзотической (дорогостоящей) системы. Несмотря на более высокий экологический риск, усилия проектировщиков были сосредоточены на буровом растворе на нефтяной основе, который способен обеспечить:

адекватное противодавление на пласт для контроля над скважиной;

адекватную устойчивость ствола;

не загрязняющую пласт жидкость;

- превосходные фильтрационные характеристики, необходимые для предотвращения дифференциального прихвата.

Изоляция зон. При наличии фрезерованного окна в обсадной колонне планируемая траектория бокового ствола не может пройти ближе к водяному столбу, чем хотелось бы. В связи с проявлением эффектов образования конусов воды и продолжающегося повышения водонефтя-ного контакта в пределах месторождения требовалось проводить операции по изоляции отдельных зон. Занимающаяся проектом группа изучила возможность применения цементных пробок или разбухающих эластомерных пакеров.

После первичного анализа цементные пробки устанавливать не рекомендовали. Разбухающие эластомеры недавно были успешно ис-

105

пользованы в методе роторного бурения через колонну НКТ (TTRD) для компании Shell ЕРЕ, однако они образуют пассивную систему, для расширения которой до требуемого размера требуется примерно 35 сут. В конце концов, были применены расширяющиеся эластомеры в связи с простотой операций и минимизацией риска.

Борьба с выносом песка. На месторождении Ганнет требовалось вести борьбу с выносом песка в скважины. Техническими условиями предусматривался механизм удержания частиц песка диаметром 250 мкм, или 0,01 дюйма. Основная проблема состояла в том, чтобы установить в открытом стволе хвостовик необходимого диаметра. Были рассмотрены следующие варианты.

Предварительно уплотненный фильтр - для данной цели не приемлем, так как в условиях высокой степени искривления ствола происходило бы растрескивание смолы, делающее фильтр неэффективным.

Фильтр из перфорированной трубы с проволочной обмоткой - дорогостоящая конструкция и нет уверенности, что проволока будет хорошо работать в условиях высокой степени искривления ствола.

Хвостовик с щелевидными отверстиями — существует высокая вероятность закупорки 0,01-дюймовых щелевидных отверстий прямого профиля; тем не менее, исследования показали, что можно создать трапецеидальные отверстия такого размера.

Добыча. Максимально ожидаемая добыча нефти из этих скважин составляла 5000 брл./сут. Было проведено моделирование, чтобы проверить дросселирующие эффекты 278 и 27/8-дюймовых колонн НКТ. При таких расходах существует очень малое различие в производительности скважин, обустроенных лифтовыми колоннами этих двух размеров. Был смоделирован также эрозионный износ, но скорость его низкая, в результате чего обеспечивается 25-летний срок службы скважин. Для минимизации трудностей при спуске была выбрана 23/s-дюймовая колонна.

Катушки с гибкими трубами были доставлены на платформу, как только было подготовлено пространство для них. Для подъема этих катушек на платформу требовались идеальные погодные условия. Поставки остального оборудования пришлось дожидаться в соответствии с намеченной датой мобилизации. На монтажные работы повлияли погодные условия, так что они заняли 15 вместо ожидавшихся 10 сут.

После изоляции перфорационных отверстий у «забоя» горизонтального ствола и перед фрезерованием окна скважину заполнили буровым раствором эквивалентной плотности 435 фунт/тыс, фут и провели испытания на герметичность породы у башмака обсадной колонны, чтобы убедиться в том, что пласт способен выдержать гидростатическое давление столба бурового раствора эквивалентной плотностью 570 фунт/тыс, фут.

106

Окно и часть ствола уменьшенного диаметра были отфрезерованы без использования DAPC, чтобы максимально упростить работы, поскольку в месте фрезерования окна в обсадной колонне глинистые сланцы в породе отсутствовали. На этом этапе работ на платформу доставили буровой раствор эквивалентной плотностью 570 фунт/тыс, фут. Операции были приостановлены на 6 сут для очистки скважины от бурового раствора.

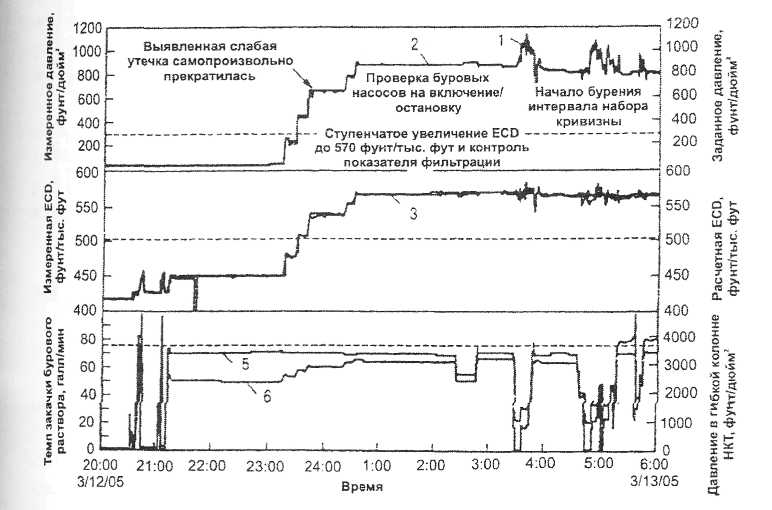

Как только окно расфрезеровали, осуществили проверку системы DAPC. Давление увеличили, чтобы обеспечить эквивалентную плотность бурового раствора 570 фунт/тыс, фут (рис. 7.6). Вторая дорожка на графиках демонстрирует динамику теоретических значений забойного давления вместе с измеренными во время бурения значениями давления в переводнике, включенном во фрезеровочную компоновку -можно видеть хорошую коррелируемость этих давлений:

Рис.

7.6. Динамика теоретических значений

забойного давления вместе с измеренными

во время бурения значениями давления

в переводнике: 1

-

противодавление

pv

(давление, фунт/дюйм2),

2

-

противодавление sp

(заданное давление, фунт/дюйм), 3

- измеренная

ECD

на долоте, фунт/тыс, фут, 4

- расчетная

ECD

на заданной глубине, фунт/тыс, фут, 5

-

темп закачки бурового раствора, галл/мин,

6

-давление

закачки в гибкую колонну НКТ, фунт/дюйм"

Рис.

7.6. Динамика теоретических значений

забойного давления вместе с измеренными

во время бурения значениями давления

в переводнике: 1

-

противодавление

pv

(давление, фунт/дюйм2),

2

-

противодавление sp

(заданное давление, фунт/дюйм), 3

- измеренная

ECD

на долоте, фунт/тыс, фут, 4

- расчетная

ECD

на заданной глубине, фунт/тыс, фут, 5

-

темп закачки бурового раствора, галл/мин,

6

-давление

закачки в гибкую колонну НКТ, фунт/дюйм"

После достижения желаемой эквивалентной плотности бурового раствора и проверки системы на герметичность были проведены необходимые испытания, которые включали: остановку и повторный пуск буровых насосов, а также закачку с разными расходами. Как видно из

S07

правой

части графика, забойное давление

значительно изменяется с изменением

расхода. Занимающаяся проектом группа

все еще досконально

не ознакомилась с системой и изменила

темп закачки слишком быстро,

чтобы система DAPC

смогла адекватно отреагировать.

правой

части графика, забойное давление

значительно изменяется с изменением

расхода. Занимающаяся проектом группа

все еще досконально

не ознакомилась с системой и изменила

темп закачки слишком быстро,

чтобы система DAPC

смогла адекватно отреагировать.

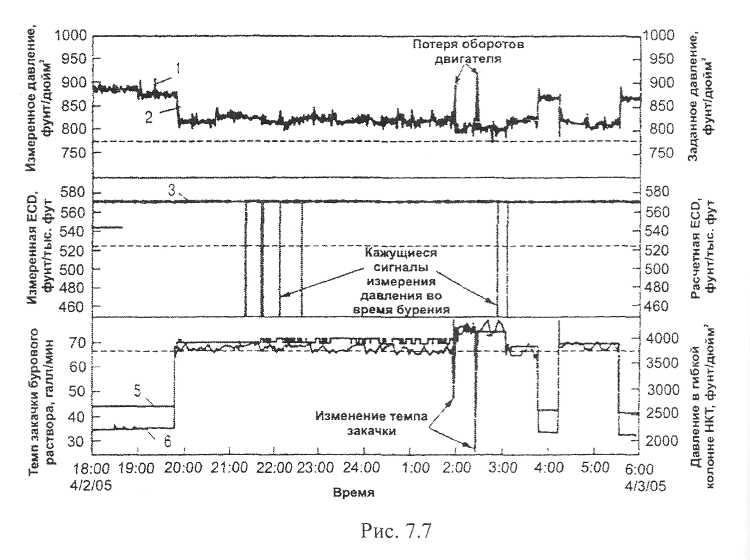

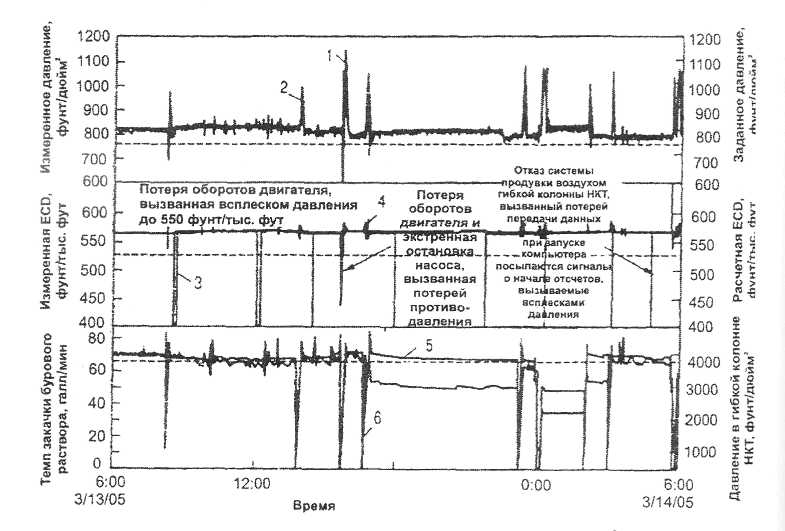

Бурение. Интервал набора кривизны в продуктивном пласте с отметки 10 927 до отметки 10 982 фута был пробурен с максимальным темпом набора кривизны 437100 фут, конечное значение угла отклонения от вертикали составило 93°. В это время система DAPC обеспечила возможность применения бурового раствора эквивалентной плотностью 570 фунт/тыс, фут. На рисунке 7.7 демонстрируется пример данных, полученных во время бурения.

События, отраженные на графике: циркуляция во время спуска инструмента в скважину для отбивки забоя, начало бурения, включающее спуск скребка и потеря оборотов, изменение темпа закачки для оптимизации скорости проходки и спуск расширителя для очистки ствола. Вертикальные линии на графике измеренного забойного давления являются аномалиями данных измерения давления во время бурения, а не измеренных значений: / - противодавление pv (давление, фунт/дюйм2), 2 - противодавление sp (заданное давление, фунт/дюйм2), 3 - измеренная ECD на долоте, фунт/тыс, фут, 4 - расчетная ECD на заданной глубине, фунт/тыс, фут, 5 - темп закачки бурового раствора, галл/мин, 6 -давление закачки в гибкую колонну НКТ, фунт/дюйм".

108

Хотя

темп закачки бурового раствора непрерывно

изменялся (причем,

в широком диапазоне) в зависимости от

выполняемой операции, рассчитанные

и измеренные значения забойного давления

остаются

всегда неизменными.

Хотя

темп закачки бурового раствора непрерывно

изменялся (причем,

в широком диапазоне) в зависимости от

выполняемой операции, рассчитанные

и измеренные значения забойного давления

остаются

всегда неизменными.

Забойная компоновка была изменена, и интервал набора кривизны пробурили с отметки 10 982 до отметки 11 055 фут. При подъеме этой компоновки с забоя произошел ее прихват. Через несколько дней была предпринята попытка освободить ее, активизировали электрический отсоединитель, и трубы длиной 45 фут остались в скважине.

До этой глубины бурение велось с низкой скоростью проходки. На всем протяжении бурения сталкивались с проблемой передачи нагрузки на долото. Передача нагрузки на долото была возможной при перемещении труб с большей скоростью, чем скорость проходки. Однако это было возможно, пока скорость подачи не превышала 30 фут/ч, после чего происходил прихват гибкой колонны. Как можно заключить по нагрузке на переводник в забойной компоновке или по увеличению перепада давления на двигателе, нагрузка на долото может не передаваться.

Проблема передачи нагрузки на долото и последующее перемещение труб в открытом стволе привело к разрушению фильтрационной корки в интервале набора кривизны. Специалисты, занятые в проекте, решили прорезать боковой ствол в некоторой точке, предусмотренной непредвиденной ситуацией, а не пытаться выполнить ловильные операции и продолжить бурение существующего ствола.

Второй уипсток был установлен на отметке 10 870 фут и после фрезерования окна интервал набора кривизны был пробурен до 10 984 фут при максимальном темпе набора кривизны 437100 фут. Затем бурили криволинейный участок ствола с углом отклонения от вертикали 98°, пока на отметке 11 109 фут не произошел прихват инструмента. После этого осуществили заканчивание скважины.

Скважину заполнили буровым раствором эквивалентной плотностью 570 фунт/тыс, фут для заканчивания и спустили 278-дюймовый хвостовик со щелевидными отверстиями. Хотя спуск этого хвостовика был одной из самых рискованных операций, он прошел успешно, без каких-либо происшествий. Скважину заполнили пластовой нефтью, заменили раствор и после демонтажа оборудования для бурения на гибкой колонне НКТ скважину закрыли на 35 сут в ожидании разбухания пакеров.

Осложнения. На рисунке 7.8 демонстрируются два случая потери оборотов двигателя. Система DAPC быстро отреагировала на снижение расхода, и максимальное снижение давления выразилось уменьшением эквивалентной плотности бурового раствора в скважине на 20 фунт/тыс, фут.

109

Рис. 7.8. 1 - противодавление pv (давление, фунт/дюйм"), 2 - противодавление sp (заданное давление, фунт/дюйм"), 3 - измеренная ECD на долоте, фунт/тыс, фут, 4 - расчетная ECD на заданной глубине, фунт/тыс, фут, 5 -темп закачки бурового раствора, галл/мин, 6 - давление закачки в гибкую колонну НКТ, фунт/дюйм

Через некоторое время потеря оборотов двигателя привела к остановке основного бурового насоса. В этом случае насос для перекачки бурового раствора должен начать автоматически подавать жидкость, чтобы восстановить расход через штуцер. К сож&тению, сработал плавкий предохранитель на линии электропитания двигателя. В связи с отсутствием течения штуцерный манифольд не смог сразу же полностью закрыться, чтобы компенсировать падение устьевого давления, поэтому «удержать» давление не удалось. В результате падения забойного давления эквивалентная плотность бурового раствора снизилась до 435 фут/тыс, фут. Несмотря на то, что открытым стволом был вскрыт интервал глинистых сланцев, снижение давления не отразилось на качестве этого ствола.

Кроме того, на пульте управления гибкой колонной НКТ отказала система продувки воздухом. В системе DAPC была потеряна значительная часть переданных данных. Поскольку буровые насосы продолжали поддерживать ту же подачу, система обеспечила сохранение устойчивого забойного давления, пока не устранили трудности с продувкой воздухом.

по

DAPC.

В

системе DAPC

возникло шесть отдельных ситуаций,

которые

привели к снижению забойного давления.

Это не сопровождалось катастрофическим

повреждением ствола скважины, но могло

способствовать

его осложнению. Первая попытка зарезки

бокового ствола была быстро прекращена

после того, как произошел прихват. Это

происшествие, как оказалось, было связано

с обломками пород в стволе

скважины.

DAPC.

В

системе DAPC

возникло шесть отдельных ситуаций,

которые

привели к снижению забойного давления.

Это не сопровождалось катастрофическим

повреждением ствола скважины, но могло

способствовать

его осложнению. Первая попытка зарезки

бокового ствола была быстро прекращена

после того, как произошел прихват. Это

происшествие, как оказалось, было связано

с обломками пород в стволе

скважины.

Второе окно в обсадной колонне было расфрезеровано выше по стволу скважины; оно попало в интервал глинистых сланцев. Контроль забойного давления был чрезвычайно важен для фрезерования окна. Во время проводки второго бокового ствола никаких отказов в системе DAPC не было. Надежность системы высокая. Тем не менее, неисправности в скважине такого типа могут вызвать катастрофическое повреждение ствола. Надежность системы может быть дополнительно повышена.

Длительность простоев в системе к моменту завершения операции, непроизводительные операции представлены следующими данными:

10,25

88,6 98,8

простои,ч

время производительных работ, ч

надежность системы, %

Преимущества. Система DAPC показала, что она может быть успешно использована в операциях по бурению ствола малого диаметра на море. Система способствовала поддержанию небольшого превышения забойного давления над пластовым в процессе бурения бокового ствола, эта операция оказалась устойчиво стабильной. Система устранила высокий потенциал дифференциального прихвата во время бурения при перепаде давления 2000 фунт/дюйм2.

Автоматизированная система обеспечила устойчивое забойное давление и устранила сложности в ручном управлении штуцером. С неожиданными и планировавшимися ситуациями справились в автоматическом режиме без неблагоприятного влияния на забойное давление.

Снижение плотности базового бурового раствора позволило значительно упростить приготовление и использование бурового раствора. Это обеспечило двойное преимущество: гораздо более дешевую систему и меньшие усилия на поддержание свойств бурового раствора.

Проект внедрения бурения на гибкой колонне НКТ и динамического регулирования давления в кольцевом пространстве оказался вполне успешным при его реализации на платформе Ганнет, на которой буровые операции не проводились почти целое десятилетие. Вся работа была выполнена в отсутствие каких-либо инцидентов с охраной здоровья, труда и охраны окружающей среды.

ill

Особенности бурения

Вращение породоразрушающего инструмента обеспечивается забойным двигателем, который установлен на гибкой трубе и имеет свои особенности, обусловленные малой жесткостью КГТ при работе на кручение, изгиб и сжатие. Кроме того, при использовании колонны гибких труб отсутствует возможность применения утяжеленных бурильных труб. Это накладывает ограничения и на выбор оборудования, и на режимы бурения из-за:

малой нагрузки на породоразрушающий инструмент;

незначительного крутящего момента, который должен развивать двигатель;

высоких оборотов двигателя, так как в противном случае мощ ность, подводимая к породоразрушающему инструменту, будет низкой.

Сказанное выше указывает на недостатки при использовании колонны гибких труб (КГТ) в бурении. К ним относятся более низкая скорость проводки, необходимость уменьшения диаметров скважин, незначительные сроки службы и долот, и забойных двигателей малого диаметра. Однако эти отрицательные моменты при проведении дополнительных работ можно либо полностью, либо в достаточной степени устранить.

Важно иметь в виду, что экономический эффект от использования КГТ в бурении весьма высок. Например, стоимость бурения одной горизонтальной скважины на Аляске при бурении обычными установками составляет 2200 тыс. дол., а при использовании в аналогичных условиях установки с КГТ — 500 тыс. дол.

Перечисленные ограничения обусловливают и выбор режимов работы, например, использование забойного двигателя большой мощности может привести к скручиванию колонны гибких труб, при этом ее угловые деформации могут достигать 6-7 полных оборотов нижнего сечения относительно верхнего на каждые 1000 м длины. При уменьшении нагрузки на долото, например, при подъеме труб, бывают случаи самопроизвольного раскручивания колонны в противоположную сторону, что вызывает самоотворот резьбового соединения забойного двигателя.

В зависимости от применяемого диаметра КГТ и класса буровой установки забойное оборудование может быть достаточно простым и содержать соединительную муфту, стабилизатор, забойный двигатель и породоразрушающий инструмент. Подобный комплект инструментов используют при трубах диаметром 33-55 мм. При применении труб с диаметром 60,3 мм и выше в компоновку входят соединительная муфта, обеспечивающая переход от КГТ к забойной установке, направляющий инструмент (в виде одной трубы с увеличенной толщиной стенки), предохранительный разъединитель, немагнитный переводник, измерительный прибор с источником гамма-излучения, немагнитная утяжеленная

112

бурильная труба (УБТ), буровой забойный двигатель объемного типа с регулируемым отклонителем и долото.

При работе с КГТ обязательным элементом внутрискважинный компоновки является стабилизатор. Он воспринимает часть радиальных усилий, возникающих в процессе работы, позволяет уменьшать амплитуду колебаний и в итоге снижает величины циклических напряжений, действующих на участке гибкой трубы, расположенной непосредственно над двигателем.

Для исключения аварийного усталостного разрушения трубы периодически следует отрезать ее участок в нижней части, так как здесь материал устает в наибольшей степени.