- •Мобильные колтюбинговые установки

- •2. Оборудование устья скважины

- •Противовыбросовое оборудование

- •3. Инжекторы

- •4. Колтюбинговые трубы

- •5. Подземное оборудование

- •Внутрискважинный инструмент

- •Обжимной соединитель

- •Гибких нкт

- •Обжимной соединитель для гибких нкт

- •Двухстворчатый клапан

- •Двусторонний клапан

- •Разъединитель для освобождения скважинного инструмента натяжением

- •Срезной штифт

- •Разрывная муфта

- •Шарнирный отклонитель

- •Кабельная муфта

- •Переводник двустороннего действия

- •6. Вспомогательное оборудование Контрольно-регистрирующая система

- •Площадка монтажная скважина

- •Устьевое сборное основание усо-50

- •Установка для перематывания труб

- •Технологическое оборудование

- •7. Буровые работы

- •Технические данные рабочих узлов

- •Результаты опытно-промышленных испытаний метода регулируемых депрессионных воздействий на продуктивные интервалы скважины

- •4 1/16-Дюймовый блок

- •5000 Фунт/дюйм1

- •50С0 фунт/дюйм:

- •Породоразрушающий инструмент

- •Забойный двигатель

- •Буровые установки

- •Результаты расчета наклонного ствола на примере скважины № 13009 ягкм

- •8. Буровые промывочные жидкости для колтюбинговых технологий

- •9. Опыт разработки и применения телесистемы зтс-42ннкт для колтюбингового бурения

- •10. Очистка искривленных стволов скважин с использованием колтюбинга

- •Экспериментальная установка

- •Влияние впрыскивающего устройства

- •Влияние размера твердых частиц

- •Влияние вида жидкости

- •11. Способ управления и ориентирования забойной компановки при бурении скважин с применением колонны гибких труб

- •Газлифтный способ освоения скважин

- •Освоение скважин большого диаметра

- •Селективное воздействие на пласт

- •Колтюбинговыс волновые технологии

- •Промывка нкт и забоя скважин

- •Гидровибросвабирование

- •Обработка горизонтальных скважин

- •13. Каротажные работы и визуальное обследование ствола скважины

- •14. Подземный ремонт скважин

- •Очистка забоя скважины от песка

- •Удаление жидкости из газовых скважин

- •Установка цементного моста (пробки)

- •Разбуривание в скважине

- •Общие процедуры

- •Очистка от цементного раствора

- •Уплотнительный якорный стингер

- •Стыковочное гнездо-надставка

- •Система двойного пакера

- •Оборудование

- •Переводник

- •15. Ловильные работы

- •Овершот для гибких нкт

- •Ловильные клещи

- •Переводник-фильтр

Одним из важнейших направлений, на котором должен быть сосредоточен интеллектуальный и инвестиционный потенциал отрасли, является реализация современных методов и технологий интенсификации добычи, в том числе развитие в нефтегазодобыче колтюбинго-вых технологий. Агрегаты с длинномерной безмуфтовой трубой находят все более широкое применение в России, в том числе для бурения, в процессе разработки и эксплуатации нефтяных и газовых месторождений. История возникновения данной технологии традиционна для нашей страны. Первым опытом применения непрерывной гибкой трубы для подземного ремонта и добычи флюидов было использование погружного электроцентробежного насоса, разработанного Н. В. Богдановым. Установка была пущена в эксплуатацию, но... на этом история обрывается - у нас в тот момент не было надежных и дешевых гибких труб. Приоритет в области конструирования, изготовления и промышленной эксплуатации гибких труб принадлежит фирмам США и Канады. В настоящее время в мире работает более 700 установок, в нашей стране - не более 50-60. Технологии колтюбинга имеют существенные преимущества по сравнению с традиционными технологиями, в частности, значительно сокращают время и повышают качество ведения работ. Сегодня в России гибкие трубы чаще всего используются для разрушения гидратно-парафинистых пробок, промывки забоя скважин и солянокислотной обработки.

Однако наиболее значительный эффект гибкие трубы дают при бурении. Именно это направление колтюбинга интенсивно развивается в настоящее время в мире.

Гибкие трубы позволяют проводить бурение на депрессии без глушения скважин и увеличивать их дебит в 3-8 раз. Особенно перспективным является применение горизонтального бурения с использованием гибких труб дополнительных горизонтальных стволов из колонны старой скважины при доразработке истощенных месторождений на поздней стадии разработки, вовлечение в разработку трудноизвлекамых запасов, восстановление бездействующих и малодебитных скважин.

Бурение с использованием гибких труб позволяет уже сегодня вовлечь в разработку значительную часть, а в перспективе - практически все забалансовые запасы углеводородов и добывать дополнительно в России до 50 млн тонн нефти и до 30 млрд mj газа ежегодно.

После проведения I Всероссийской конференции по кол-тюбинговым технологиям в марте 1998 года количество агрегатов с гибкими трубами в российском ТЭК более чем утроилось. Отрадно, что наряду с западными образцами расширяется использование отечественных аналогов, укомплектованных скважинным оборудованием и инструментом, произведенным в России и странах СНГ.

Так, более 75% колтюбинговых установок, внедренных нефтегазодобывающими компаниями России в 2000 году, были произведены на предприятиях российско-белорусской группы предприятий ФИД. Агре-

3

гаты ФИД сегодня закрывают практически все потребности нефтяников и газовиков. Но конструкторская мысль идет дальше, и создаются новые агрегаты, обещающие завтра сократить себестоимость бурения дополнительных стволов в 1,5-2,0 раза.

Однако темпы внедрения колтюбинговых технологий, в том числе и с применением отечественной техники, могли быть значительно выше.

Сдерживающим фактором, кроме прочего, является и недостаточная «осведомленность» нефтяников и газовиков о новых разработках в этой области и накопленном к сегодняшнему дню опыте применения гибкой безмуфтовой трубы в мире.

Для России развитие колтюбинговых технологий приобретает особую важность в связи со значительным увеличением фонда простаивающих и требующих ремонта скважин, ростом удельного веса залежей с трудноизвлекаемыми запасами, увеличением количества наклонно направленных и горизонтальных скважин, а также большим объемом работ по восстановлению внутрипромысловых коммуникаций (очистка, депарафинизация, внутреннее антикоррозийное покрытие коллекторов и др.).

Прогресс в использовании колтюбинговых технологий существенный.

Если в 1998 году более 90% ремонтов на скважинах выполнялись американскими и канадскими агрегатами, то в 2000 году около 80% прироста колтюбинговой техники в российском ТЭК (16 агрегатов) обеспечила группа российских и белорусских фирм объединения ФИД.

Основной проблемой, решение которой, по мнению специалистов, существенно улучшит качество отечественных и производимых в Бело-русии агрегатов, является создание:

- высокопрочных колонн длинномерных безмуфтовых труб диа метром от 19 до 89 мм;

тягового механизма, позволяющего создавать равномерную сжимаемую нагрузку по периметру трубы при тяговом усилии 50-60 т, а также агрегатов, сочетающих функции колтюбинговых установок и традиционных агрегатов;

комплекса забойного инструмента для выполнения различных технологических операций.

В настоящее время число технологий с использованием гибких на-сосно-компрессорных труб на барабане приближается к сотне. Это относится к тросовым операциям, каротажу и бурению, где среди новых областей применения КГТ (колонны гибких труб) - бурение ответвлений и скважин с большим отклонением от вертикали (включая горизонтальную проходку, работы по очистке и промывке, а также заканчиванию скважин).

В основе колтюбинговых технологий лежит использование металлической гибкой трубы - coiled tubing (далее - колтюбинговые трубы), которая наматывается на барабан и спускается и поднимается из скважины специальным агрегатом.

Колтюбинговые технологии отвечают сегодня мировым стандартам. Использование этих технологий имеет такие преимущества:

4

- обеспечивает герметичность устья скважины на всех этапах внутрискважинных операций;

выполняет все операции вызова притока и освоение скважины;

дает возможность проведения работ в нефтяной и газовой сква жине без ее предварительного глушения;

уменьшает период подготовительных и завершающих операций при ремонтных работах в скважине;

обеспечивает сокращение времени на спуск и подъем внутри- скважинного оборудования;

обеспечивает бурение, спуск инструментов и приборов, а также выполнение операций подземного ремонта в горизонтальной или силь но искривленной скважине;

улучшает условия работы бригад подземного ремонта скважин:

обеспечивает экологическую безопасность за счет предупреж дения потерь пластовых и технологических жидкостей в закрытой сис теме циркуляции.

Мобильность колтюбинговых установок позволяет эффективно использовать их на удаленных месторождениях, разрабатывать индивидуальную схему ремонта и обслуживание для каждой скважины.

Следует отметить и недостатки, присущие рассматриваемой технологии: самопроизвольное неконтролируемое скручивание КГТ; невозможность принудительного поворота КГТ; ограниченная длина труб, намотанных на барабан: сложность ремонта КГТ в промысловых условиях. В то же время технология не является панацеей от всех бед и полностью не заменяет существующих традиционных технологий.

В мире имеется много компаний, которые разрабатывают и выпускают колтюбинговую технику. Продукция каждой из них имеет свои преимущества и недостатки. Среди наиболее известных компаний Halliburton, Schlumberger, В. J. Services Weatherford и ряд других.

При подготовке настоящего справочного пособия автор, кроме литературных источников, приведенных в «списке рекомендованной литературы», использовал периодические издания США, Канады, ФРГ, проспекты фирм и личный опыт общения с отечественными и зарубежными специалистами.

1. КОЛТЮБИНГОВОЕ ОБОРУДОВАНИЕ

Мобильные колтюбинговые установки

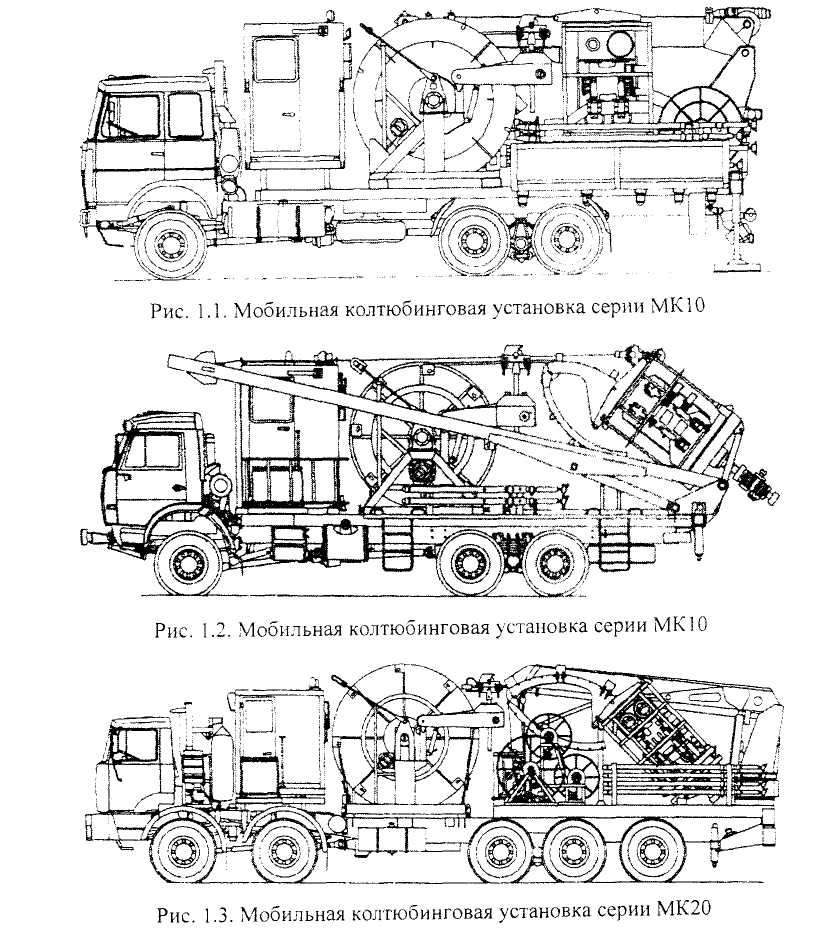

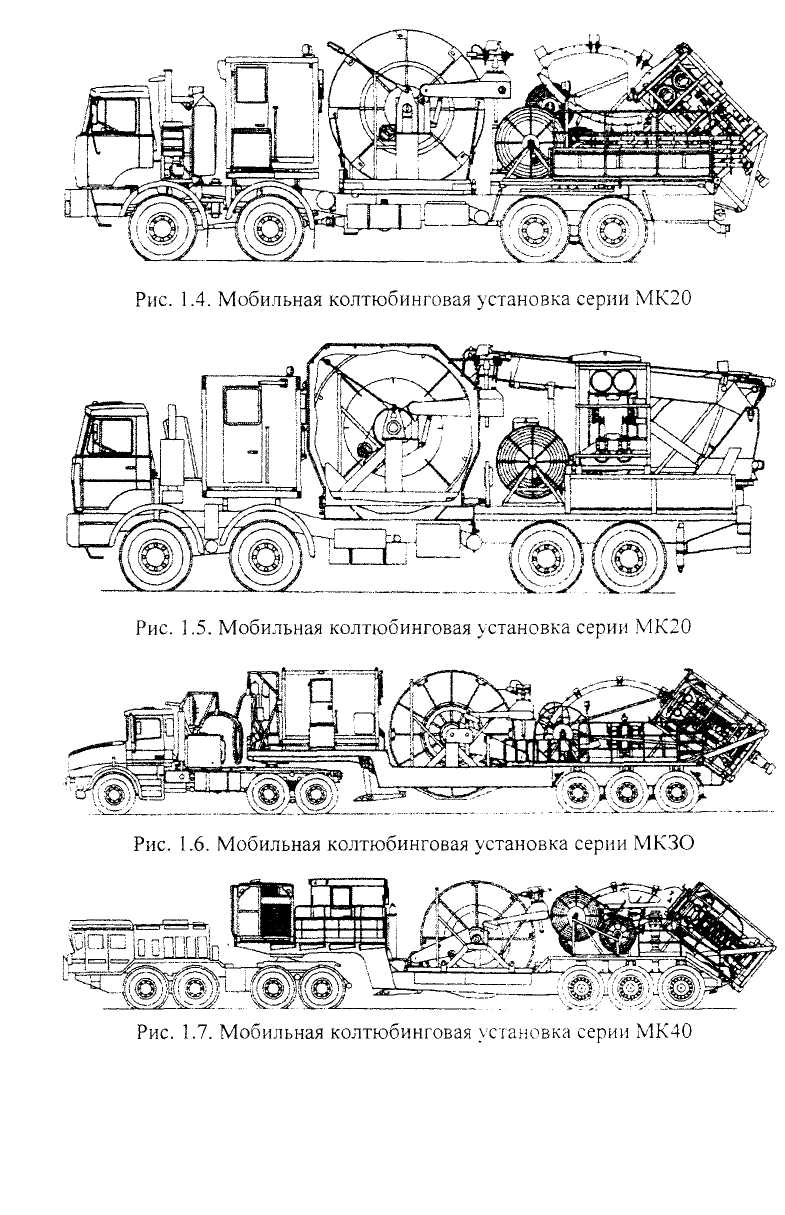

Предназначены для проведения технологических операций с кол-тюбинговыми трубами диаметром от 19.05 до 73 мм в нефтяных и газовых скважинах. Эти установки выпускаются в соответствии с конкретными условиями Заказчика в зависимости от климатических и территориальных условий эксплуатации, в соответствии с техническими параметрами запланированных работ. Они оборудуются также дополнительным оборудованием и приспособлениями. Фирма СЗАО «Фидмаш»

5

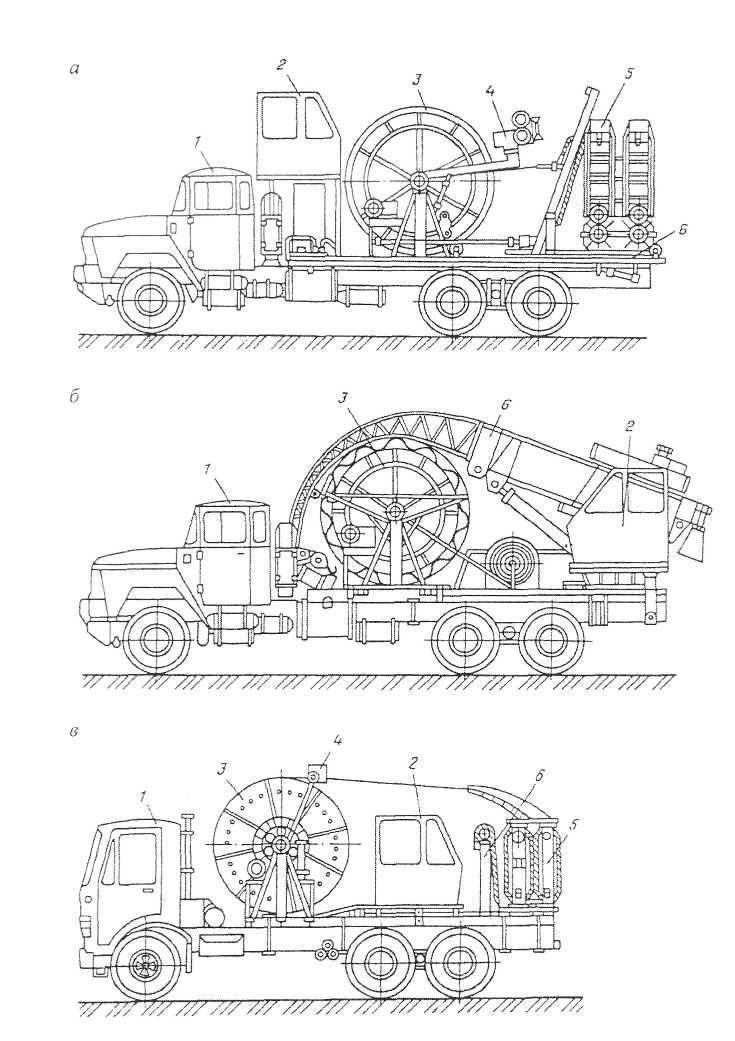

(Белоруссия), например, поставляет установки трех типов: легкая серия МК10 (рис- 1Л и ]-2)' средняя серия МК20 (рис. 1.3-1.5) и тяжелые серии МКЗО (рис. 1.6) и МК40 (рис. 1.7).

6

Легкие установки серии МК10 предназначены для проведения типичных технологических операций в скважинах с малыми и средними глубинами. Установки серии МК20 предназначены для ремонтно-восста-новительных работ в скважинах со средними и большими глубинами, а также выпускаются в блочном исполнении для их применения на морских платформах. Установки тяжелого класса предназначены для выполнения операций по бурению боковых стволов и для бурения горизонтальных скважин. Они используются также для гидравлического разрыва пласта.

7

Таблица 1.1

Характеристика кол побитовых установок

Показатели |

МК10Т |

МК10Т* |

МК20Т |

МКЗОТ |

МК40Т |

Шасси |

КАМАЗ 53228 (6x6) |

МЗКТ 65276 (10x10) |

МЗКТ 652712(8x8) |

МЗКТ 741 73 |

|

Полуприцеп |

_ |

_ |

_ |

МЗКТ 99892 |

МЗКТ 74173 |

Двигатель |

740,13-260 |

ЯМЗ- 7511 |

ЯМЗ 7511 |

- |

|

Мощность двигателя, кВт (л. с.) |

191 (260) |

300(400) |

300(400) |

|

|

Максимальное тягловое усилие инжектора, кг |

10000 |

24000 |

24000 |

36000 |

44000 |

Скорость подачи колтюбипговой трубы, м/с |

0,01 0,50 |

0,01 0,80 |

0,01-0,80 |

0,01-0,80 |

0,005-0,90 |

Максимальное давление на устье |

|

|

|

|

|

скважины, МПа |

35 |

70 |

70 |

70 |

70 |

Грузоподъемность, т, не более |

4 |

6 |

6 |

6 |

6 |

Диаметр колтюбинговой трубы, мм |

19,05-38,1 |

19,05-44,45 |

19,05-44,45 |

44,45-60,3 |

50,8-88,9 |

Емкость узла наматывания для трубы |

|

|

|

|

|

диаметром 38,1 мм |

1600 |

5000 |

3800 |

6000-2900" |

|

Габаритные размеры, мм, не более |

|

|

|

|

|

- длина |

10900 |

15100 |

13000 |

22100 |

18700 |

- ширина |

2500 |

2500 |

2500 |

2550 |

3070 |

- высота |

3900 |

4500 |

45000 |

4500 |

4500 |

Полная масса, кг, не более |

24000 |

59000 |

46000 |

75000 |

680002) |

Примечании: ' для диаметра труб 44,45-60,3 мм:

?) ■- масса приведена без учета тягача. Тягач (опция) КЗКТ 7428-011 или МЗКТ-74131

Новые возможности открывают колтюбинговые технологии, замещающие в процессе строительства и ремонта скважин колонны составных металлических труб на непрерывные. Базирующиеся на использовании длинномерных (до 3000-5000 м) безмуфтовых гибких (обычно стальных) труб, наматываемых на барабан и многократно используемых для спуска в скважину, такие технологии позволяют в 2-5 раз сократить время и удешевить ремонтно-восстановительные работы.

Группой предприятий ФИД разработан и производится ряд колтюбинговых агрегатов для спуска гибких труб для работы в скважинах длиной до 5000 м. Такие агрегаты могут быть адаптированы по требованию заказчика для работы в арктических или тропических условиях, а также в агрессивных средах. Эта техника успешно работает на газовых и нефтяных промыслах российского Севера, на Кубани, в Поволжье и Сибири, в ОАО «Газпром», ОАО «Татнефть», ОАО «ЛУКОЙЛ». ОАО «Сургутнефтегаз», ООО «Уренгойгеоресурс» и других.

Опыт эксплуатации колтюбинговых агрегатов показал, что их использование сокращает время и стоимость ремонтных работ, повышает производительность труда в 2-4 раза по сравнению с применением традиционных подъемных агрегатов А-60/80. Одновременно снижаются расходы на обеспечение безопасности и охраны окружающей среды.

Первый колтюбинговый агрегат производства предприятий ФИД типа РАНТ 10-01 оказался победителем на сравнительных испытаниях производителей колтюбинговой техники в мае 1999 г. в Уренгойском НГКМ и был введен в опытно-промышленную эксплуатацию. На данный агрегат была установлена безмуфтовая длинномерная труба (БДТ) диаметром 33,5 мм и длиной 2700 м.

За первые 14 месяцев эксплуатации РАНТ 10-01 произвел несколько скважино-операций в Республике Беларусь и выполнил ремонт 63 газовых, газоконденсатных и нефтяных скважин Уренгойского НГКМ.

Сегодня ФИД освоено производство 6 (с новой индексацией) М-10.01 (усилие инжектора до 12 т, труба 0 19,05/38.1 мм, длиной до 5000/1800 метров, шасси МАЗ 6x6). Предназначен для работы в затрубном пространстве и неглубоких скважинах. Отличается меньшими габаритами по сравнению с другими агрегатами.

М-10 (усилие инжектора до 12 т. труба 0 33,5/38.1 мм, длиной до 2800/2400 метров). Предназначен для средних глубин. Отличается удлиненным шасси МАЗ 6x6. Пользуется наибольшим спросом.

9

М-10А (усилие инжектора 12 т, труба 0 33,5/38,1 мм, длиной до 2800/2400 метров). Отличается от М-10 тем, что используется импортная гидравлика фирмы Mannesmann Rexroth (Германия), а также установщик оборудования не белорусского, а итальянского производства (фирма Heiva).

М-20 (усилие инжектора 24 т, труба 0 38,1/44,5 мм, длиной до 3800/3000 метров). Предназначен для скважин средней глубины. С трубой 0 50,8 мм длиной 2000 м может быть использован для разбу-ривания пробок и бурения неглубоких скважин. Отличается шасси повышенной проходимости МЗКТ с колесной формулой 8x8.

М-20.011 (усилие инжектора 24 т, труба 0 38,1/44,5 мм, длиной до 1800/3800 метров). Предназначен для глубоких скважин. По желанию заказчика, может комплектоваться барабаном с трубой 0 38 мм длиной до 5600 м, 0 44,5 мм и длиной до 4500 м или 0 50,8 мм и длиной до 3200 м, однако ширина полуприцепа в этом случае нестандартная - 3,1 м. С трубой 0 50,8 мм может быть использован для разбуривания пробок, бурения неглубоких скважин. В отличие от остальных агрегатов смонтирован на полуприцепе с седельным тягачом.

М-40 (усилие инжектора 40 т, труба 0 60/73 мм, длиной до 3500/2200 метров). Предназначен для заканчивания операции бурения скважин, забуривания вторых стволов, наклонного и горизонтального бурения, бурения при отрицательном перепаде давления в системе скважина - пласт. Его также можно использовать для проведения технологических и ремонтно-восстановительных работ на нефтяных, газовых и газоконденсатных скважинах без их глушения. Оборудование смонтировано на полуприцепе с седельным тягачом повышенной проходимости, в комплект комплекса входит устьевое сборное основание под инжектор, а также противовыбросовое оборудование.

В базовый комплект поставки агрегата входят:

четырехсекционный блок превенторов с глухой, отрезной, удер живающей и трубной плашками;

промывочная крестовина;

комплект промыслового инструмента (два обратных клапана, промывочные насадки, приспособление для заправки трубы в инжек тор и др.).

Дополнительно с агрегатом могут поставляться:

установка для перемотки безмуфтовой длинномерной трубы;

технологический барабан;

приспособление для стыковой сварки безмуфтовой длинномер ной трубы;

10

-дополнительные

бухты гибкой трубы и другое оборудование.

-дополнительные

бухты гибкой трубы и другое оборудование.

Колтюбинговые агрегаты могут работать на скважинах всех типов: условно-вертикальных, наклонно направленных, горизонтальных и выполнять более 40 операций, среди которых наиболее распространены следующие:

.- ликвидация отложений парафина, гидратных и песчаных пробок в НКТ;

обработка призабойной зоны, подача технологических раство ров, специальных жидкостей (в том числе щелочных и кислотных рас творов) и газов;

спуск в скважину оборудования для проведения геофизических исследований;

установка цементных мостов;

- выполнение работ по изоляции пластов и др. Использование колтюбинговых установок совместно с азотно-

бустерным комплексом позволяет проводить освоение скважин пенными системами, снизить уровень жидкости до необходимой глубины, продувать скважины азотом.

Особенно перспективным представляется применение колтюбин-говой техники при бурении, особенно при доразработке истощенных месторождений на поздней стадии разработки.

Основными поставщиками колтюбингового оборудования в РФ до 2006 г. были американские фирмы Hydra Rig Incorporated (Varco International Incorporated), Stewart and Atevenson Services Incorporated Dreco и др.

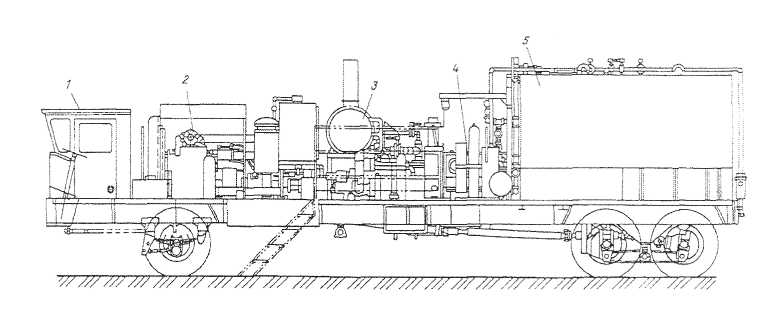

Наиболее типичным является оборудование фирмы «Dreco». Оно представляет собой два агрегата, один из которых осуществляет операции с трубой, другой обеспечивает подачу технологической жидкости (по А. Г. Молчанову и др.).

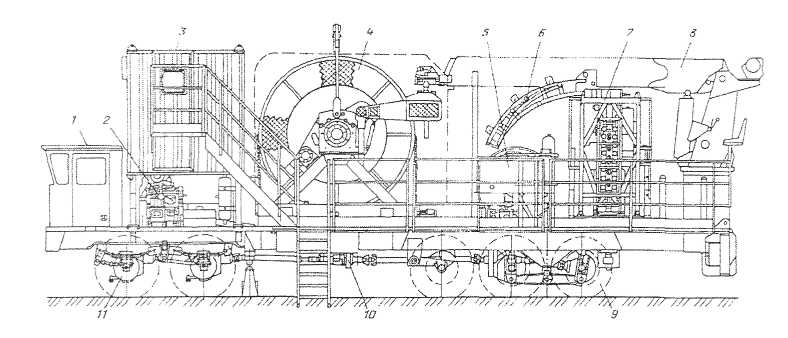

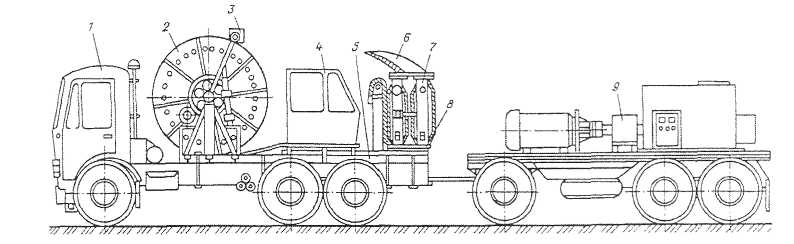

Агрегат, обеспечивающий работу с КГТ (рис. 1.8), смонтирован на специализированном шасси с формулой «10 х 10». Оно включает два передних и три задних моста, которые все являются ведущими. В конструкции используют серийно изготавливаемые мосты, установленные на раму, специально спроектированную для данного агрегата. Для перемещения последнего и привода его механизмов во время работы служит дизельный двигатель, расположенный за кабиной водителя. Крутящий момент от двигателя передается карданным валом к раздаточной коробке, находящейся в средней части рамы, а от нее - к группе передних и задних мостов. Над двигателем смонтирована кабина управления агрегатом, которая может перемещаться вертикально по специальным направляющим на высоту около 1 м.

и

Рис. 1.8. Агрегат для работы с колонной гибких труб фирмы «Dreco»: / - кабина водителя; 2 - силовой агрегат; 3 - кабина оператора; 4 - барабан с КГТ; 5 - катушки с гибкими шлангами; б - направляющая дуга; 7 -транспортер; 8 - монтажное устройство; 9 - задняя тележка шасси; 10 - раздаточная коробка шасси; 11 — передняя тележка шасси

В средней части рамы агрегата находится барабан с колонной гибких труб, на нем смонтирован укладчик трубы. В кормовой части агрегата установлен гидроприводной манипулятор, предусмотрено место для перевозки транспортера, превентора и инструментов. Рядом с ними располагается катушка с гибкими трубопроводами, служащими для соединения транспортера с агрегатом.

Последний в рабочем положении на скважине опирается на четыре гидравлических домкрата. Для обслуживания оборудования агрегат имеет лестницы и трапы, позволяющие безопасно перемещаться и работать на нем.

Агрегат, обеспечивающий нагрев и закачивание технологической жидкости, показан на рисунке 1.9. Его оборудование смонтировано на специализированном автошасси с формулой «6 х 4», конструкция кабины управления которого аналогична применяемой в агрегате для работы с колонной гибких труб. И так же за кабиной водителя расположен двигатель. Кабина для обслуживающего персонала здесь отсутствует, а управление узлами агрегата осуществляется со специального пульта, расположенного в средней части установки. На агрегате имеется печь для нагрева технологической жидкости, насос для закачивания ее в колонну гибких труб, емкость для хранения, топливные баки и контрольно-измерительная аппаратура.

Нагретая жидкость подается от насоса к агрегату с КГТ по металлическому трубопроводу, снабженному быстроразборными соединениями.

Основным недостатком рассматриваемого комплекса является ограниченная проходимость, обусловленная прежде всего малым диаметром колес шасси.

12

Рис. 1.9. Агрегат для подготовки и закачки технологической жидкости фирмы «Dreco»:

1 — кабина водителя; 2 - силовой агрегат; 3 - нагреватель; 4 - плунжерный насос для нагнетания технологической жидкости; 5 - емкость для технологической жидкости

Для полноты обзора конструкций агрегатов следует отмстить, что существуют различные варианты размещения комплекса оборудования на транспортном средстве и его прицепе, один из которых представлен на рисунке 1.10. Они интересны тем, что кабина оператора располагается в кормовой части за барабаном. При этом оператор имеет хороший обзор устьевого оборудования, однако наблюдение за процессом намотки трубы на барабан затруднено.

Рис. 1.10. Размещение комплекса оборудования на автомобильном шасси и прицепе:

/ - кабина водителя; 2 - барабан с колонной гибких труб; 3 - укладчик КГТ; 4 - кабина оператора; 5 - рама агрегата: 6 - направляющая дуга; 7 - транспортер; 8 - механизм установки транспортера в рабочее положение; 9- насос для нагнетания технологической жидкости

Как правило, для описываемых агрегатов используют автомобильные шасси «КамАЗ» и «УралАЗ», обладающие грузоподъемностью не менее 12 т и имеющие достаточно длинную раму. Для монтажа нефтепромыслового оборудования применяются автошасси «КрАЗ».

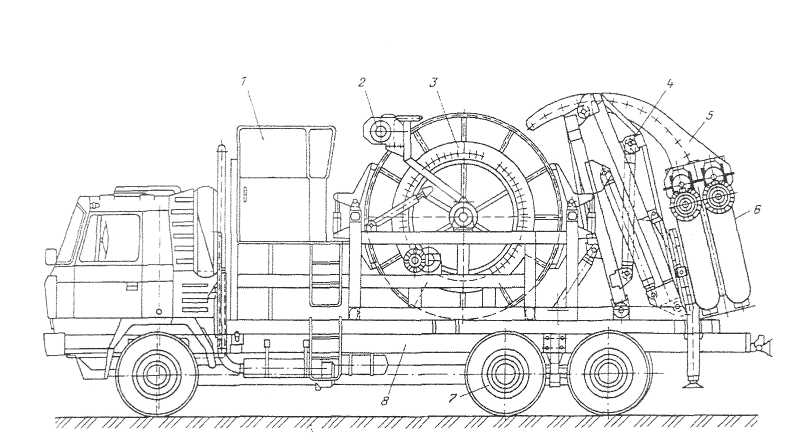

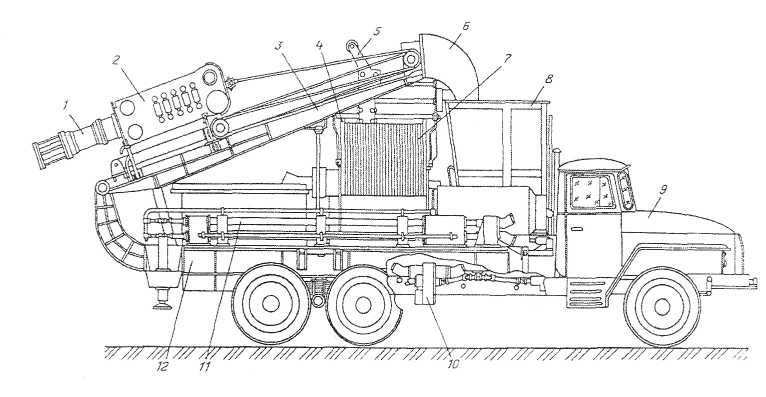

Наиболее характерными конструкциями с использованием различных решений являются следующие агрегаты: КПРС, изготавливаемый заводом «Рудгормаш» (рис. 1.11), и «Скорпион», выпускаемый заводом «Брянский Арсенал» (рис. 1.12).

13

Рис. 1.11. Агрегат КПРС, изготавливаемый заводом «Рудгормаш», в транспортном положении:

1 - кабина оператора; 2 - укладчик гибкой трубы; 3 - барабан с КГТ: 4 -механизм установки транспортера в рабочее положение; 5 - направляющая дуга; 6 ~ транспортер; 7 — автомобильное шасси; 8 - рама агрегата

Рис. 1.12. Агрегат «Скорпион» в транспортном положении: 1 - герметизатор устья; 2 - транспортер; 3 - монтажное устройство; 4 - барабан; 5 - укладчик KIT: 6 - направляющая дуга; 7 - колонна -гибких труб; 8 - кабина оператора в транспортном положении; 9 - автомобильное шасси; 10 - раздаточный редуктор насосов гидропривода; 11 - винтовые насосы для подачи технологической жидкости; 12 - рама агрегата

14

Агрегат

КПРС имеет традиционную компоновку.

Кабина оператора

расположена за кабиной водителя, барабан

с колонной гибких труб -

в средней части шасси, а в кормовой его

части - транспортер и устройство

для монтажа-демонтажа. В этой конструкции

манипулятор для проведения монтажных

работ выполнен в виде рычажного механизма,

несущего

транспортер.

Агрегат

КПРС имеет традиционную компоновку.

Кабина оператора

расположена за кабиной водителя, барабан

с колонной гибких труб -

в средней части шасси, а в кормовой его

части - транспортер и устройство

для монтажа-демонтажа. В этой конструкции

манипулятор для проведения монтажных

работ выполнен в виде рычажного механизма,

несущего

транспортер.

Кабина управления агрегатом жестко закреплена на раме шасси. Ниже нее располагаются коробка отбора .мощности от ходового двигателя и гидропривод.

В рабочем положении агрегата на скважине рессоры задней тележки автошасси разгружаются посредством двух гидравлических домкратов.

Компоновка агрегата «Скорпион» отличается от традиционной. В этой конструкции ось барабана для колонны гибких труб расположена вдоль оси автомобильного шасси, кабина оператора в транспортном положении размещена за кабиной водителя, но в рабочем положении она поворачивается на кронштейне относительно вертикальной оси. При этом справа от оператора находится устье скважины, а перед лобовым стеклом кабины - барабан с колонной гибких труб. Для монтажа транспортера на устье скважины используют мачту, в верхней части которой расположена направляющая для гибкой трубы. Транспортер с герметизатором устья в транспортном положении располагается на мачте.

В кормовой части агрегата имеется емкость для хранения технологической жидкости с теплообменником для подачи пара, а вдоль левого борта (по ходу автомобиля) размещены два винтовых насоса для нагнетания жидкости. Два последних узла позволяют говорить о данном агрегате как о комплексе, обеспечивающем не только перемещение колонны гибких труб, но и закачивание технологической жидкости.

В обоих рассмотренных агрегатах ходовой двигатель используют в качестве приводного при работе на скважине.

Для более полного представления на рисунке 1.13 показаны возможные компоновки агрегатов, смонтированных на автомобильных шасси.

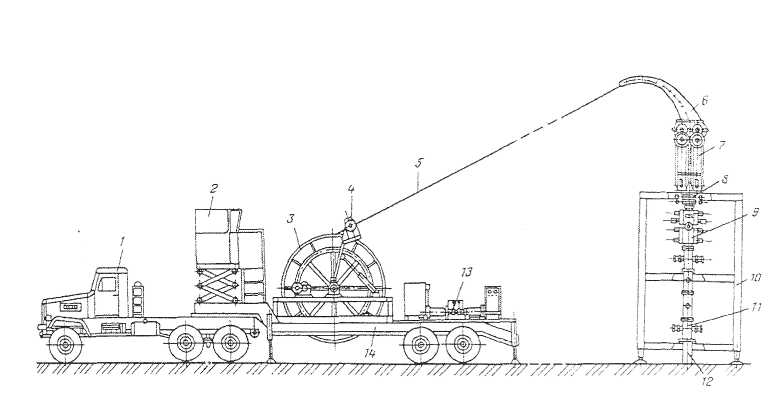

Монтаж оборудования агрегата на прицепе (типа трейлера) позволяет значительно сократить долю стоимости транспортной базы в общем балансе стоимости агрегата, значительно упростить компоновку последнего, обеспечить реализацию необходимых параметров при меньших весовых и габаритных ограничениях. Такие фирмы, как «Dowell» (рис. 1.14), «Newsco Well Service Ltd.», применяют подобные решения. В этом случае привод агрегата осуществляют от палубного двигателя.

15

Рис. 1.13. Компоновки агрегатов на автомобильных шасси.

Местоположение кабины оператора: а - за кабиной водителя; б — на корме агрегата; в - между барабаном для КГТ и транспортером; 1 - кабина водителя; 2 - кабина оператора; 3 - барабан с КГТ; 4 - укладчик трубы; 5 - транспортер; б - механизм установки транспортера в рабочее положение

16

Рис. 1.14. Компоновка агрегата на полуприцепе в рабочем положении на скважине:

1 - автомобиль-буксировщик; 2 - кабина оператора; 3 - барабан с КГТ; 4 - укладчик КГТ; 5 - колонна гибких труб; 6 - направляющая дуга; 7 - транспортер; 8 - герметизатор устья; 9 - превентор; 10 - опора транспортера; 11 -оборудование устья скважины; 12 - устье скважины; 13 - насосная установка; 14- рама агрегата