- •4. Структура аис. Функциональные и обеспечивающие подсистемы

- •5. Требования к аису установлены госТом 24.104-85

- •9. Пром. Сети и интерфейсы

- •Основная идея mrp системы

- •Основной производственный план-график (опп) - Master Production Schedule (mps) Ведомость материалов и состав изделия Состояние запасов (табличное предоставление)

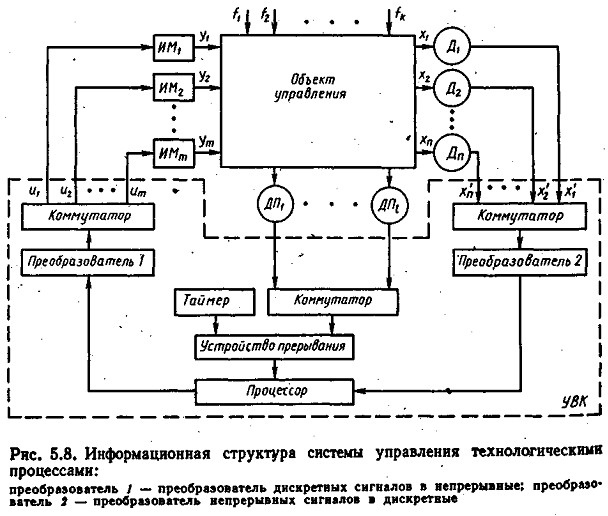

- •13. Автоматизированные системы управления технологическими процессами

- •19. Erp системы

Основная идея mrp системы

Основная идея MRP систем состоит в том, что любая учетная единица материалов или комплектующих, необходимых для производства изделия, должна быть в наличии в нужное время и в нужном количестве.

Основным преимуществом MRP систем является формирование последовательности производственных операций с материалами и комплектующими, обеспечивающей своевременное изготовление узлов (полуфабрикатов) для реализации основного производственного плана по выпуску готовой продукции.

Основные элементы MRP Основные элементы MRP системы можно разделить на элементы, предоставляющие информацию, программная реализация алгоритмической основы MRP и элементы, представляющие результат функционирования программной реализации MRP.

Основной производственный план-график (опп) - Master Production Schedule (mps) Ведомость материалов и состав изделия Состояние запасов (табличное предоставление)

13. Автоматизированные системы управления технологическими процессами

Управление технологическим процессом представляет собой информационный процесс, обеспечивающий выполнение какого-либо материального процесса.

В наиболее общем случае АСУ ТП представляет собой замкнутую систему (обеспечивающую автоматизированный сбор и обработку -информации, необходимой для оптимизации управления технологическим объектом в соответствии с принятым критерием, и реализацию управляющих воздействий на технологический объект.

Технологический

объект управления (ТОУ) — это совокупность

технологического оборудования и

реализованного на нем по соответствующим

алгоритмам и регламентам технологического

процесса. В зависимости от уровня АСУ

ТП технологическим объектом управления

могут

быть технологические агрегаты и

установки, группы станков, отдельные

производства (цехи, участки), реализующие

самостоятельный технологический

процесс; производственный процесс всего

предприятия, если управление им сводится

к рациональному выбору и согласованию

режимов работы агрегатов, участков и

производств. Совместно

функционирующие технологический объект

управления и управляющая им АСУ ТП

образуют ГПС. Степень достижения

поставленных целей в любой системе

принято характеризовать с помощью,

критерия управления. Критерием может

быть технико-экономический показатель,

например себестоимость выходного

изделия при заданном качестве,

производительность технологического

объекта управления при заданном качестве

выходного изделия, технологические

показатели, например параметры

технологического процесса, характеристики

выходного изделия и т. п.

Также, не стоит забывать и о SCADA-system, которая помогает выстроить систему по сбору данных и диспетчерского управления АСУ ТП в режиме реального времени.

Имеет двоякое понимание, т.к. может быть как просто ПО-приложением (дополнением к сущ. системе), т.к. и полноценным программным комплексом.

14. Система формирования заказов в АИСУ

Понимается как комплекс модулей на форм-ние заказов, повышение конкурентоспособности, большей открытости для привлечения новых заказчиков.

15.Системы MRP II являются дальнейшим развитием систем MRP и ориентированы на эффективное планирование всех ресурсов производственного предприятия. В общем случае можно выделить следующие направления

планирование бизнеса

планирование производства

формирование основного производственного плана-графика

MRP

CRP

...

Системы MRP II предполагают вовлечение в информационную интеграцию финансовой составляющей (планирование бизнеса). В системах MRP II предполагается специальный инструментарий формирования финансового плана и составления бюджетных смет, прогнозирования и управления движением денежных средств, на основании которых определяется возможность реализации производственного плана с точки зрения наличных и предполагаемых денежных средств.

16.

17. ЭТАПЫ ПРОЕКТИРОВАНИЯ АИС

Для автоматизации различных видов деятельности (управление, проектирование, исследование и т.п.), включая их сочетания, используют положения ГОСТ 34.601-90. Он предусматривает следующие стадии и этапы проектирования (таблица 1).

Таблица 1.

Стадии |

Этапы |

1. Формирование требований к АС |

1.1. Обследование объекта и обоснование необходимости создания АС 1.2. Формирование требований пользователя к АС 1.3. Оформление отчёта о выполненной работе и заявки на разработку АС |

2. Разработка концепции АС |

2.1. Изучение объекта 2.2. Проведение необходимых научно-исследовательских работ 2.3. Разработка вариантов концепции АС и выбор варианта концепции АС, удовлетворяющей пользователя 2.4. Оформление отчёта о выполненной работе |

3. Техническое задание |

3.1. Разработка и утверждение технического задания на создание АС |

4. Эскизный проект |

4.1. Разработка предварительных проектных решений по системе и её частям; 4.2. Разработка документации на АС и её части |

6. Рабочая документация |

6.1. Разработка рабочей документации на систему и её части 6.2. Разработка или адаптация программ |

7. Ввод в действие |

7.1. Подготовка объекта автоматизации к вводу АС в действие 7.2. Подготовка персонала 7.3. Комплектация АС поставляемыми изделиями (программными и техническими средствами, программно-техническими комплексами, информационными изделиями) 7.4. Строительно-монтажные работы 7.5. Пуско-наладочные работы 7.6. Проведение предварительных испытаний 7.7. Проведение опытной эксплуатации 7.8. Проведение приёмочных испытаний |

8. Сопровождение АС |

8.1. Выполнение работ в соответствии с гарантийными обязательствами 8.2. Послегарантийное обслуживание |

В стандарте указывается также, что:

Стадии и этапы, выполняемые организациями, участниками работ по созданию АС, устанавливаются в договорах и Техническом задании на основе настоящего стандарта.

Допускается исключать стадию “Эскизный проект” и отдельные этапы работ на всех стадиях, объединять “Технический проект” и “Рабочая документация” в одну стадию “Техно-рабочий проект”. В зависимости от специфики создаваемых АС и условий их создания допускается выполнять отдельные этапы работ до завершения предшествующих стадий, параллельное во времени выполнение этапов работ, включение новых этапов работ.

Технический проект (preliminary design) содержит принципиальные электрические схемы и конструкторскую документацию объекта разработки и составные его части, перечень выбранных готовых средств программного и технического обеспечения (в том числе типов ЭВМ, операционной системы, прикладных программ и т.д.), алгоритмы решения задач для разработки новых средств программного обеспечения).

Рабочий проект (detailed design) – заключительный этап проектирования, в общем случае предусматривающий уточнение и детализацию результатов предыдущих этапов, создание и испытания опытного образца объекта автоматизации, разработку и отработку программных продуктов, технологической и эксплуатационной документации.

В современной практике проектирования автоматизированных информационных систем (например, АИПС, АСНТИ, АСУ и др.) он может являться начальным этапом их внедрения в работу организации или службы Заказчика проекта, или головной в ряде других автоматизируемых организаций, служб и т.д.

Детализированная разработка проекта системы предполагает наличие полного комплекта организационной, конструкторской, технологической и эксплуатационной документации.

Государственный стандарт ГОСТ 19.102-77 устанавливает следующие стадии разработки программной документации:

Техническое задание;

Эскизный проект;

Технический проект;

Рабочий проект;

Внедрение.

Отметим, что для небольших проектов количество стадий может быть сокращено.

В рамках выполнения первой стадии “Формирование требований к АС” осуществляется обследование объекта и обоснование необходимости создания АИС с учётом требований пользователя к проектируемой АИС. Эти процедуры первого этапа проектирования входят в состав предпроектного исследования. Сюда же могут входить процедуры второй стадии проектирования – “Разработка концепции АС”.

В процессе предпроектного исследования осуществляется разработка технико-экономического обоснования целесообразности создания АИС; выработка общих требований на разработку АИС.

В процессе предпроектного исследования для выполнения необходимых проектных работ выявляют:

материальные ресурсы,

финансовые ресурсы,

людские ресурсы,

временные ресурсы.

18. MES системы. Их функциональность.

ES (от англ. Manufacturing Execution System, система управления производственными процессами) - специализированное прикладное программное обеспечение, предназначенное для решения задач синхронизации, координации, анализа и оптимизации выпуска продукции в рамках какого-либо производства. MES-системы относятся к классу систем управления уровня цеха.

Чтобы разобраться, что же такое на самом деле MES-системы, еще раз взглянем на регламентированный состав функций MES, число которых ровно одиннадцать.

. Контроль состояния и распределение ресурсов (RAS).

. Оперативное/Детальное планирование (ODS).

. Диспетчеризация производства (DPU).

. Управление документами (DOC).

. Сбор и хранение данных (DCA).

. Управление персоналом (LM).

. Управление качеством продукции (QM).

. Управление производственными процессами (PM).

. Управление техобслуживанием и ремонтом (MM).

. Отслеживание истории продукта (PTG).

. Анализ производительности (PA).

Несмотря на кажущееся, на первый взгляд, многообразие функций MES, надо понимать, что все эти функции имеют оперативный характер и регламентируют соответствующие требования не к предприятию в целом, а к той его единице (цеху, участку, подразделению).

MES-системы оперируют меньшими размерностями назначения - до 200 станков и 10000 операций на горизонте планирования, который обычно составляет не более трех-десяти смен. Уменьшение размерности связано с тем, что в MES учитывается гораздо большее количество ограничений технологического характера. Еще одним отличием является то, что MES-системы обычно оперируют не одним или двумя критериями построения расписания, а, зачастую, несколькими десятками, что дает возможность диспетчеру цеха строить расписание с учетом различных производственных ситуаций. И только MES-системы оперируют так называемыми векторными, интегральными критериями построения расписаний, когда в один критерий собираются несколько частных критериев. При этом диспетчер, составляя расписание, может указать, что он хочет видеть в конкретном расписании: уменьшение календарной длительности выполнения всего задания, уменьшение длительности операций переналадок, высвобождение станков, имеющих небольшую загрузку и т.п. Оперативность составления и пересчета расписания является также прерогативой MES, поскольку пересчет может вестись с дискретой в одну минуту. Это не означает, конечно же, что каждую минуту рабочему будут выдаваться новые задания, но это означает, что все процессы в цеху контролируются в режиме real time и это позволяет заранее предвидеть все возможные нарушения расписаний и вовремя принимать соответствующие меры. Алгоритмы MES-систем, хотя и базируются, в большинстве случаев, на эвристике, но, как правило, значительно сложнее и «умнее» алгоритмов APS. Вначале алгоритм MES находит допустимое решение с учетом всех ограничений и выбранного критерия (частного или интегрального). В дальнейшем на этапе оптимизации происходит поиск лучшего расписания. Конечно, полученное расписание также не является оптимальным в полном смысле слова, поскольку поиск оптимум в таких задачах всегда сопровождается со значительными временными затратами (MES-системы строят расписания за 0.1 - 5 минут на современной технике), но полученные при этом расписания, как правило, уже намного ближе к оптимуму, нежели расписания, построенные APS-системами. В ряде случаев MES-системы могут составлять расписания не только для станков, но также для транспортных средств, бригад наладчиков и других обслуживающих устройств. Не под силу каким-либо другим системам такие особенности планирования, как формирование технологических сборов, планирование выпуска изделий с параллельным планированием изготовления требуемого комплекта оснастки (приспособлений, уникального инструмента). Важным свойством MES-систем является выполнимость расписаний. Встроенные в планирующий контур ERP, APS-системы составляют производственные расписания только в случае внесения в портфель заказов новых изделий или работ; корректировать их в режиме реального времени крайне сложно, что приводит к серьезным проблемам использования APS-систем в мелкосерийном производстве. MES-системы в таких случаях работают более гибко и оперативно, пересчитывая и корректируя расписания при любых отклонениях производственных процессов, что повышает гибкость и динамичность производства. Если расписания APS-системы больше подходят для производств с крупносерийным характером выпуска продукции, где резких отклонений от производственной программы, как правило, не бывает (устойчивый характер производства), то MES-системы являются незаменимыми в мелкосерийном и позаказном производстве. При этом если для APS-систем цех с большим объемом технологической и оперативной информации является в какой-то мере «черным ящиком», то MES-системы при выполнении заданий опираются на принцип расчета и коррекции производственных расписаний по фактическому состоянию производства. Эти системы достаточно чутко реагируют на отклонения во времени выполнения технологических операций, на непредвиденный выход из строя оборудования, на появление брака в процессе обработки изделий и другие возмущения внутреннего характера. В отличие от систем классов ERP и APS, MES-системы являются предметно-ориентированными: для машиностроения, деревообработки, полиграфии и пр. Поэтому они максимально полно отражают особенности технологии конкретных производственных процессов и зачастую включают в себя развитые средства поддержки технологической подготовки того или иного типа производства. Очень часто MES-системы имеют средства интеграции с системами САПР ТП/АСТПП. Характерно, что согласно западным данным внедрение MES на предприятии не только обеспечивает составление детальных производственных расписаний, но также положительно влияет на менеджмент качества и уровень обслуживания технологического оборудования. На рынке существуют решения, как для систем с дискретным характером выпуска продукции, так и для производств с непрерывным характером. Наиболее сложными с точки зрения точности планирования и выполнимости планов следует отметить системы первого вида, особенно с «позаказным» типом производства. Так же, как и в случае с APS-системами, ведущие производители ERP-систем заинтересованы в интеграции своих продуктов.