- •Пояснительная записка по курсовой работе

- •1 Описание работы гидропривода при выполнении элементов цикла

- •2 Выбор рабочей жидкости

- •3 Расчет гидравлического цилиндра

- •4 Расчет расхода жидкости при перемещениях рабочих органов

- •5 Расчет подачи насоса и его выбор

- •6 Расчет трубопроводов и их выбор

- •7 Выбор гидроаппаратуры

- •8 Расчет потерь давления в гидросистеме

- •9 Тепловой расчет гидросистемы

- •10 Проектирование гидроцилиндра

2 Выбор рабочей жидкости

В гидравлических системах рабочая жидкость выполняет несколько функций:

– служит для передачи энергии от насоса к гидродвигателю;

– смазывает поверхность трения внутри гидравлических агрегатов и аппаратов;

– предотвращает коррозию;

– способствует отводу тепла от источников его выделения;

Основным параметром, по которому производится выбор рабочей жидкости, является ее вязкость. При завышении вязкости увеличиваются потери давления, и увеличивается нагрев системы. Если же вязкость недостаточна, увеличиваются утечки жидкости из полостей высокого давления, уменьшается объемный КПД системы, усложняется уплотнение стыков и подвижных соединений.

В станочных гидроприводах и приводах промышленных роботов при температуре 50°С рекомендуются к применению рабочие жидкости со следующей кинематической вязкостью:

при давлении до 7 МПа

![]()

при давлении 7–20 МПа

![]()

В качестве рабочей жидкости по [1] с.12-13 таб. 1.1, выбираем ИГП–30

ТУ38 101413-78, кинематической вязкостью

![]() и плотностью 885кг/м3.

и плотностью 885кг/м3.

3 Расчет гидравлического цилиндра

В процессе работы рабочие органы станка, перемещаемые цилиндром, преодолевают силы резания (Pz и Py), силы трения и веса, а при переходных режимах (разгоне и торможении) – инерционные нагрузки (не учитывают).

Для определения расчетной нагрузки на штоке цилиндра составим уравнение равновесия всех внешних сил.

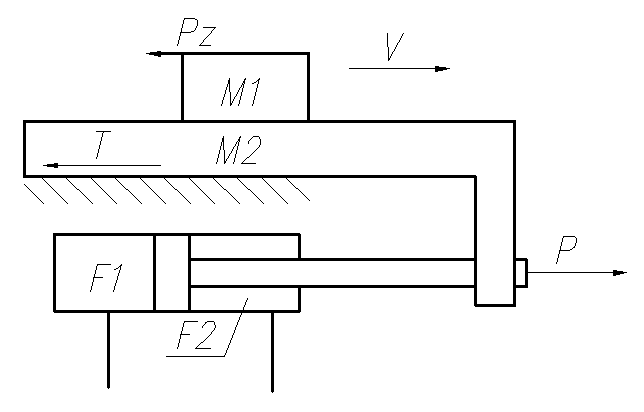

Рис.2 – Расчетная схема цилиндра горизонтального исполнения

При горизонтальном исполнении элементы цикла «Быстрый подвод», «Рабочая подача» осуществляется движением рабочего органа вправо, а элемент «Быстрый отвод» - движением влево.

Уравнение равновесия:

![]() (Н)

(Н)

![]() (Н)

(Н)

где Т – сила трения, Н;

M1 и M2 – массы заготовки и стола, кг;

g – ускорение свободного падения, м/с2;

f – коэффициент трения в направляющих стола, (f = 0,05–0,08).

![]() (Н)

(Н)

![]() (Н)

(Н)

Для определения диаметра цилиндра составим уравнение равновесия поршня, то есть расчетного усилия на штоке и сил, действующих внутри цилиндра. Уравнение равновесия при подключении поршневой полости к напорной линии и штоковой полости к сливной линии будет выглядеть так:

![]()

где

![]() и

и![]() –

площади поршневой и штоковой полостей

цилиндра, мм2;

–

площади поршневой и штоковой полостей

цилиндра, мм2;

![]()

![]()

D

и d – диаметры

поршня и штока, мм;

D

и d – диаметры

поршня и штока, мм;

p1 и p2 – давление в напорной и сливной линии, МПа;

kt – коэффициент, учитывающий трение в уплотнениях цилиндра.

Диаметр цилиндра определяем по формуле:

где с – отношение d к D;

![]()

![]()

где v1 и v4– скорости подвода и отвода, м/с.

Давление p1 и p2 выбираем из ряда номинальных давлений по ГОСТ 12445-80, p1=6.3 МПа и p2=0.5 МПа.

![]() (мм)

(мм)

Диаметр штока гидроцилиндра определяем по формуле:

![]() (мм)

(мм)

![]() (мм)

(мм)

Расчетные значения диаметров цилиндра D и штока d округляем до ближайшего значения по ГОСТ 12447-80, принимаем D = 63 мм, d = 40 мм.

4 Расчет расхода жидкости при перемещениях рабочих органов

Расчет расхода жидкости выполняем для тех элементов цикла, которые предусматривают перемещение рабочих органов станка или промышленного робота с заданными скоростями, т.е. быстрый подвод, все рабочие подачи и быстрый отвод. В общем случае расход жидкости определяем по формуле:

![]() (л/мин),

(л/мин),

где v – скорость перемещения, м/с;

F – площадь полости цилиндра, соединенная с напорной линией для

осуществления этого перемещения, мм2. Если напорная линия соединена с поршневой полостью, то

![]() мм2,

мм2,

если со штоковой, то

![]() мм2

мм2

Расход жидкости для быстрого подвода

со скоростью

![]() :

:

![]() (л/мин)

(л/мин)

Расход жидкости для рабочей подачи со

скоростью

![]() :

:

![]() (л/мин)

(л/мин)

Расход жидкости для быстрого отвода со

скоростью

![]() :

:

![]() (л/мин)

(л/мин)