- •Одержання алюмінідів титану і цирконію електролізом сольових розплавів

- •1.1. Загальна характеристика дифузійних алітованих шарів [13-17]

- •1.2. Дифузійні покриття на титані та титанових сплавах

- •1.3. Одержання і властивості алюмінію і цирконію [20 - 23]

- •Сплави та інтерметаліди на основі цирконію і алюмінію [ 23 - 27]

- •Розділ 2. Методика експерименту

- •2.2. Одержання алюмінідів цирконію

- •3. 1. Одержання алітованих шарів на титані та встановлення оптимальних умов електроосадження

- •3. 2. Фазовий склад дифузійних алітованих покриттів

- •Електросинтез алюмінідів цирконію із флуоридного розплаву

- •3.4. Залежності напруги на електролізері від часу насичення [32]

- •3.5. Фазовий, елементний та гранулометричний склад продукту електролізу

- •Рентгенофазовий аналіз продукту електролізу

- •Висновки

- •Список використаної літератури

Електросинтез алюмінідів цирконію із флуоридного розплаву

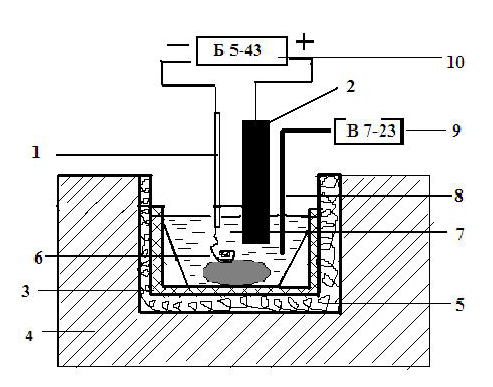

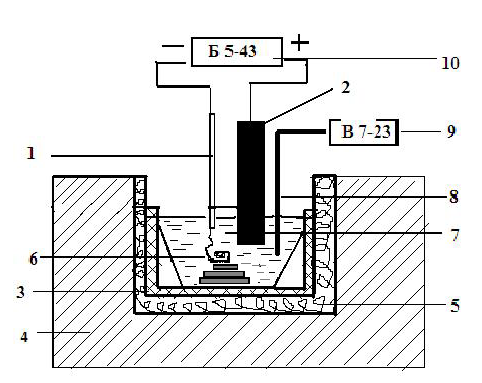

Для того, щоб отримати сплав цирконію з алюмінієм електрохімічним методом з мінімальним вмістом домішок та інших фаз необхідно встановити оптимальні параметри процесу електролізу (густину струму, напругу, температуру), а також дослідити кінетику і характер процесу електровідновлення цирконію. Як вказано у розділі 2, електрохімічне відновлення цирконію ми проводили на рідкому або твердому, в залежності від заданої температури процесу, алюмінієвому катоді. Електрохімічне одержання інтерметалевих сполук проводили у гальваностатичному режимі при температурах від Тmin = 900К до Tmax = 975К. Методика одержання електролізу описана в розділі 2, а схема установки і особливості електролізу показано на рис. 3.3. Електросинтез алюмінідів цирконію проводили в електроліті евтектичного складу NaF (50,5 мол. %) - ZrF4 (49,5 мол. %), застосовуючи два режими електролізу: електроліз при температурі (Т=900-930 К) нижчий за температуру плавлення Al (рис. 3.3. б) і вищій (Т=945-975 К) за температуру плавлення Al.

Даний вибір розплаву для електролізу обумовлювався, як фізико – хімічними властивостями сольових сумішей (температура плавлення, не летючість, стійкість до нагрівання, розчинність у них оксиду цирконію та інше) так і пов'язаний з використанням флуоридних розплавів у атомній енергетиці.

У режимі гальваностат була проведена

серія дослідів по електролітичному

отриманні інтерметалевих сполук на

основі сплаву цирконію і алюмінію шляхом

електровідновлення цирконію з

цирконійвмісного флуоридного розплаву

і основні результати представлені у

табл. 3.3.

режимі гальваностат була проведена

серія дослідів по електролітичному

отриманні інтерметалевих сполук на

основі сплаву цирконію і алюмінію шляхом

електровідновлення цирконію з

цирконійвмісного флуоридного розплаву

і основні результати представлені у

табл. 3.3.

(а) (б)

Рис. 3.3. Схема установки для проведення електролізу: а – катод - алюміній тверда фаза; б- катод - алюміній рідка фаза: 1 – корундові чохли для токопідводу катода; 2 – анод (графіт); 3 – зовнішній корундовий тигель; 4 – піч опору; 5 – нагрівач печі; 6 – катод (пластина алюмінію) на дні тигля з розплавом; 7 – склокарбоновий тигель з сольовою сумішшю; 8 – платино – родієва термопара; 9 – цифровий мілівольтметр для контролю температури; 10 – джерело постійного струму.

В таблиці 3.3. представлені умови процесу електролізу, тобто сила і густина струму, напруга на електролітичній комірці, температура розплаву. Слід зазначити, що процес проводили при двох різних температурних режимах: при температурі вище температури плавлення алюмінію (дослід №1); при температурі нижче температури плавлення алюмінію на 10 – 150C (дослід № 2 – 4).

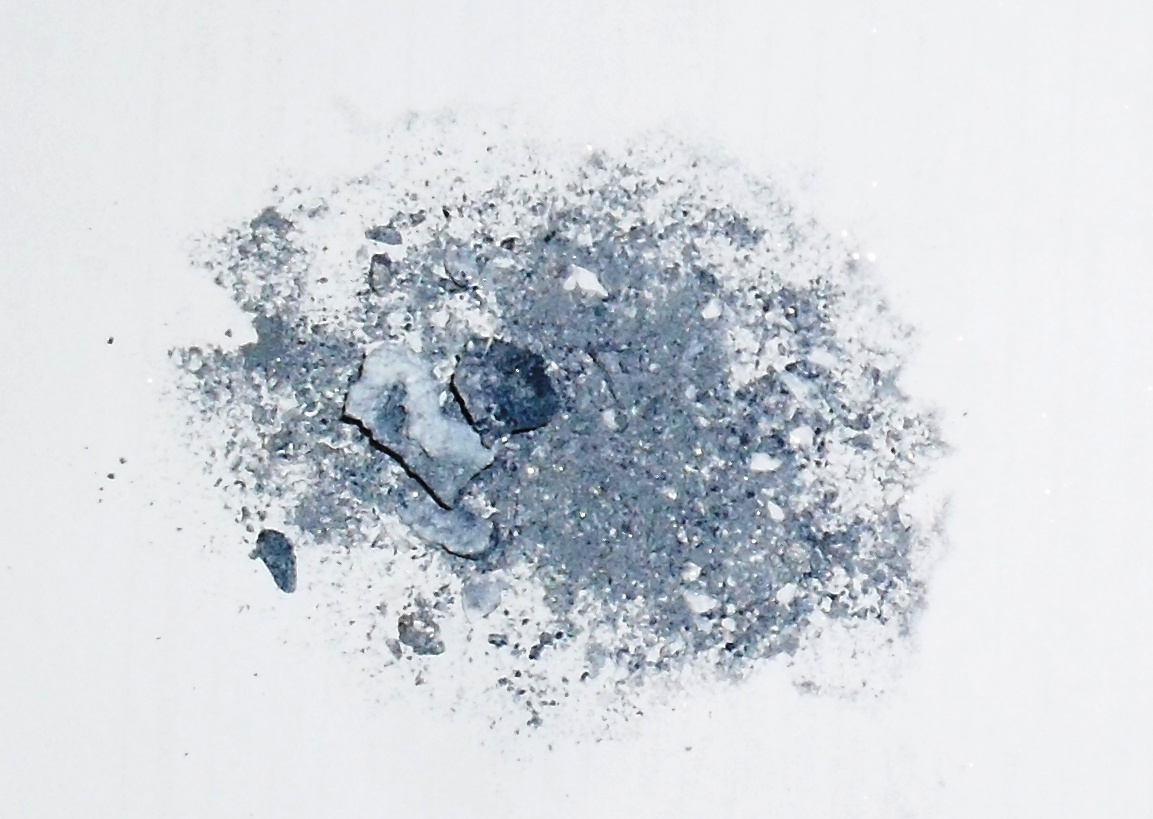

У першому випадку електроліз протікав на рідкому алюмінієвому катоді і тому дифузія атомів цирконію протікала з більшою швидкістю, і внаслідок цього після охолодження і зливання розплаву з осаду, ми отримали сплав Al – Zr у вигляді гранул, які доволі легко було розтерти в ступці до порошкоподібного стану, внаслідок чого ми отримали порошок сірого кольору.

У другому, третьому і четвертому випадку, пластини алюмінію, які лежали на дні тигля і слугували в якості катоду (в твердій фазі) частково спеклися без розплавлення, і при цьому спостерігалося утворення твердих частинок різного кольору і форми.

Із отриманих результатів, представлених у таблиці 3.3. можна константувати, що при силі струму 0,4 А (і = 0,20 А/см2) і температурі 6800С, утворюється порошкоподібний осад сірого кольору. При збільшенні сили струму до 0,6 А і 1,5А (і = 0,18 А/см2 – 0,33 А/см2) і зменшенні температури до 6600С, утворюється на поверхні алюмінію (катоді) осад у вигляді твердого спеченого сплаву темно – сірого кольору з різними відтінками.

Таблиця 3.3

Результати експерименту по електровідновленню цирконію

№ Дослід |

Склад електроліту |

T,0C |

U,В |

I,А |

і=I/S, А/см2 |

m0Al, г |

m'Al, г |

ΔmAl, г |

Примітка

|

1 |

NaF – ZrF4 |

680 |

2,7 |

0,4 |

0,20 |

0,963 |

3,353 |

2,39 |

Порошок сірого кольору |

2 |

NaF – ZrF4 |

660 |

2,8 |

0,6 |

0,18 |

1,185 |

5,882 |

4,697 |

Темно-сірий, твердий сплав |

3 |

NaF – ZrF4 |

650 |

2,2 |

1,99 |

0,62 |

1,123 |

8,407 |

7,284 |

Срібло-сірий, твердий сплав |

4 |

NaF – ZrF4 |

660 |

4,1 |

1,5 |

0,33 |

1,811 |

6,879 |

5,068 |

Темно-сірий, твердий сплав |

При силі струму 1,99 А (і = 0,62 А/см2) і температурі 6500С, ми спостерігали утворення твердих сплавлених між собою частинок з домішками солей срібло – сірого кольору. Так як ми отримали сплав з вмістом сольових домішок, то частину зразків після досліду ми ретельно відмивали багаторазовим промиванням, методом декантації гарячою дистильованою водою (7 – 9 раз), прокип'ятили їх (3 – 4 рази), а також очистку деяких продуктів електролізу проводили із застосуванням сольової суміші (розплавленого флюсу на основі Na2SiF6 + KBF4 + NaCl). Після промивання зразки просушували, зважували.

На рисунку 3.4. представлено фотографію порошкоподібного продукту, отриманого при електролізі в гальваностатичному режимі при T = 670 – 6800С, і = 0,2 А/см2, U = 2,7 В. На рисунках 3.5 – 3.6 представлено фотографії продукту електролізу у вигляді спечених між собою пластинок різного кольору, отриманого при нижчих температурах (660 і 6400С) та інших умовах електролізу.

Слід зазначити, що в зразках отриманих при температурі 650 – 6800С і густині струму 0,20 А/см2 – 0,62 А/см2, ми спостерігали вкраплення з металевим блиском сріблястого кольору.

|

|

|

Рис.3.4. Фотографія порошкоподібного продукту, отриманого на рідкому алюмінієвому катоді

|

Рис. 3.5. Фотографія продукту у спеченому стані, отриманого на твердому алюмінієвому катоді (і = 0,18 А/см2) |

Рис.3.6. Фотографія продукту у спеченому стані, отриманого на твердому алюмінієвому катоді (і = 0,62 А/см2) |