- •Курс лекций

- •Содержание

- •Вопросы для самопроверки.

- •Для заиеток.

- •Тема 3.2. Общие сведения о механических передачах.

- •Воросы для самопроверки.

- •Задачи.

- •Для заметок.

- •Тема 3.3. Фрикционные передачи.

- •Вопросы для самопроверки.

- •Задачи.

- •Тема 3.4. Ременные передачи

- •Вопросы для самопроверки.

- •Для заметок.

- •Тема 3.5. Зубчатые передачи

- •Вопросы для самопроверки.

- •Для заметок.

- •Тема 3.6. Червячные передачи

- •Вопросы для самопроверки.

- •Для заметок.

- •Тема 3.8. Передача винт-гайка

- •Вопросы для самопроверки.

- •Для заметок.

- •Тема 3.9. Цепные передачи.

- •Вопросы для самопроверки.

- •Для заметок.

- •Тема 3.10. Общие сведения о некоторых механизмах.

- •Тема 3.11. Валы и оси.

- •Вопросы для самопроверки.

- •Тема 3.12. Подшипники скольжения.

- •Вопросы для самопроверки.

- •Для заметок.

- •Тема 3.13. Подшипники качения.

- •Вопросы для самопроверки.

- •Для заметок.

- •Тема 3.14. Механические муфты.

- •Вопросы для самопроверки.

- •Для заметок.

- •Тема 3.15. Неразъёмные соединения деталей.

- •Вопросы для самопроверки.

- •Для заметок.

- •Тема 3.16. Разъёмные соединения.

- •Вопросы для самопроверки.

- •Для заметок.

- •Вопросы для подготовки к зачёту (экзамену) по разделу «Детали машин».

- •Используемая литература.

Тема 3.11. Валы и оси.

3.11.1. Общие сведения.

3.11.2. Расчёт валов.

3.11.3. Расчёт осей.

3.11.1. Вал — вращающаяся деталь машины, предназначенная для поддержания установленных на нем зубчатых колес, звездочек, шкивов и т. п. и передачи вращающего момента. При работе вал испытывает изгиб и кручение, а в отдельных случаях — дополнительно растяжение и сжатие.

О сь

— деталь машины, предназначенная

только для поддержания установленных

на ней деталей. В отличие от вала ось не

передает вращательного момента и,

следовательно, не испытывает кручения.

В машинах оси могут быть неподвижными,

несущими на себе свободно вращающиеся

детали, например ось блока, ось шкива

натяжного ролика ременной передачи

(рис. 13.11.1, А), и подвижными, вращающимися

вместе с установленными на них

деталями, например вагонная ось(рис.

13.11.1, Б), ось передних колёс автомобиля.

Вращающиеся оси устанавливают в

подшипниках; не вращающие оси имеют

участки, используемые для крепления в

корпусе запрессовкой, с помощью шпонок,

шплинтов, шайб и др.

сь

— деталь машины, предназначенная

только для поддержания установленных

на ней деталей. В отличие от вала ось не

передает вращательного момента и,

следовательно, не испытывает кручения.

В машинах оси могут быть неподвижными,

несущими на себе свободно вращающиеся

детали, например ось блока, ось шкива

натяжного ролика ременной передачи

(рис. 13.11.1, А), и подвижными, вращающимися

вместе с установленными на них

деталями, например вагонная ось(рис.

13.11.1, Б), ось передних колёс автомобиля.

Вращающиеся оси устанавливают в

подшипниках; не вращающие оси имеют

участки, используемые для крепления в

корпусе запрессовкой, с помощью шпонок,

шплинтов, шайб и др.

Классификация валов и осей:

по геометрической форме валы (оси) делятся на прямые, коленчатые (рис. 3.11.2) и гибкие (в спидометрах);

по конструкции прямые валы (оси) делятся на гладкие и ступенчатые.

по типу сечения валы (оси) бывают сплошные и полые.

Г ладкие

валы (оси) обеспечивают хорошее

центрирование насаживаемых деталей и

имеют повышенные прочность и жесткость

из-за отсутствия проточек, являющихся

концентраторами напряжений; на

изготовление такого вала существенно

снижается расход металла, но для сборки

насаживаемых на валы деталей необходимы

специальные приспособления. Ступенчатые

валы и оси более широко распространены.

Они обеспечивают удобную сборку

(разборку) и фиксацию насаживаемых

деталей от осевого смещения. Кроме того,

уступы на валах воспринимают осевую

нагрузку.

ладкие

валы (оси) обеспечивают хорошее

центрирование насаживаемых деталей и

имеют повышенные прочность и жесткость

из-за отсутствия проточек, являющихся

концентраторами напряжений; на

изготовление такого вала существенно

снижается расход металла, но для сборки

насаживаемых на валы деталей необходимы

специальные приспособления. Ступенчатые

валы и оси более широко распространены.

Они обеспечивают удобную сборку

(разборку) и фиксацию насаживаемых

деталей от осевого смещения. Кроме того,

уступы на валах воспринимают осевую

нагрузку.

Полые валы изготовляют в основном для уменьшения массы или в тех случаях, когда через вал пропускают другую деталь, подводят масло и пр. Однако полые валы дороже сплошных из-за сложности технологии изготовления (особенно длинных валов), поэтому они применяются ограниченно.

Элементы конструкции. Цапфы (рис.3.11.3)— участки вала или оси, лежащие в опорах (подшипниках):

к

онцевые

цапфы называют шипами;

онцевые

цапфы называют шипами;промежуточные (расположенные в средней части вала)—шейками; Шипы и шейки в основном передают радиальную нагрузку.

цапфу, передающую осевую нагрузку, называют пятой. Опорой для пят служит подпятник.

Шипы и шейки в основном передают радиальную нагрузку.

Кольцевое утолщение, составляющее с ним одно целое, называется буртиком.

Переходная поверхность от одного сечения к другому, служащаяся для упора насаживаемых на вал деталей, называется заплечиком (рис.3.11.2,А).

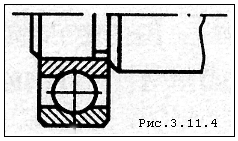

Для уменьшения концентрации напряжений и повышения прочности переходы в местах изменения диаметра вала (оси) делают плавными. Криволинейную поверхность плавного перехода от меньшего сечения к большему называют галтелью. Галтели бывают постоянного и переменного сечения. Для выхода шлифовального круга переходные участки валов нередко выполняют с полукруглой канавкой (рис.3.11.4).

Т орцы

валов и осей для облегчения постановки

на них деталей и в цепях безопасности

делают с фасками.

орцы

валов и осей для облегчения постановки

на них деталей и в цепях безопасности

делают с фасками.

Материалы валов и осей должны быть прочными, хорошо обрабатываться и иметь высокий модуль упругости. Основными материалами для валов служат углеродистые и легированные стали. Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали 45, 40Х. Для высоконапряженных валов ответственных машин применяют легированные стали 40ХН, 20Х, 12ХНЗА. Для осей обычно применяют сталь углеродистую обыкновенного качества.

Заготовки валов и осей — это круглый прокат или специальные поковки. Валы и оси обрабатывают на токарных станках с последующим шлифованием цапф и посадочных поверхностей.

3.11.2. Основными критериями работоспособности и расчета валов являются сопротивление усталости материала и жесткость.

Для окончательного расчёта вала необходимо знать его конструкцию, тип и расположение опор, места приложения внешних нагрузок. Вместе с тем подбор подшипников можно осуществить только когда известен диаметр вала. Так как расчет и конструирование процессы взаимосвязанные и взаимовлияющие, то определение необходимых размеров валов выполняется в два этапа: проектировочный расчет и проверочный расчет.

Основной расчетной нагрузкой является крутящий и изгибающий моменты. Влияние сжимающих или растягивающих сил обычно мало и не учитывается.

Предварительный

расчёт. На

данном этапе расчета известен лишь

крутящий момент

,

численно

равный передаваемому вращающему моменту

.

Момент

![]() можно

определить только после разработки

конструкции (чертежа) вала. Поэтому

проектировочный расчет вала выполняют

как условный расчет только на кручение

для ориентировочного определения

посадочных диаметров.

При

этом обычно определяют диаметр выходного

конца вала, который испытывает одно

кручение:

можно

определить только после разработки

конструкции (чертежа) вала. Поэтому

проектировочный расчет вала выполняют

как условный расчет только на кручение

для ориентировочного определения

посадочных диаметров.

При

этом обычно определяют диаметр выходного

конца вала, который испытывает одно

кручение:

![]() .

.

где

![]() =

12...25 Н/мм2

—допускаемое напряжение при кручении.

Низкое значение

компенсирует неучтенные напряжения

изгиба, характер нагрузки и концентрацию

напряжений.

=

12...25 Н/мм2

—допускаемое напряжение при кручении.

Низкое значение

компенсирует неучтенные напряжения

изгиба, характер нагрузки и концентрацию

напряжений.

Полученное значение округляют до ближайшего большего стандартного размера. По выбранному значению с учетом удобства сборки и фиксации деталей в осевом направлении назначают остальные стандартные посадочные диаметры вала. Рекомендуется принимать такую разность диаметров ступеней вала, чтобы при сборке можно было насадить деталь, не вынимая шпонку, установленную в пазу ступени меньшего диаметра.

Диаметры вала под подшипники качения принимают с учетом размещения на них подшипников заданной долговечности и в соответствии со стандартными диаметрами их внутренних колец (35, 55, 65, 70 мм).

Если

выходной конец ведущего вала соединяется

муфтой с валом электродвигателя диаметром

![]() ,

то

рекомендуется принимать

,

то

рекомендуется принимать

![]() .

.

Окончательно размеры вала определяют после подбора подшипников, когда выявятся необходимые размеры цапф.

Проверочный расчет. Валы при работе испытывают циклически изменяющиеся напряжения. В этом случае, как установлено практикой, основной вид разрушения валов — усталостное разрушение. Поэтому для валов расчет на сопротивление усталости является основным расчетом на прочность.

Проверочный расчет вала выполняют по его расчетной схеме. При составлении расчетной схемы валы рассматривают как прямые брусья, лежащие на шарнирных опорах. При выборе типа опоры необходимо учитывать, что перемещения валов весьма малы, и если подшипник допускает хотя бы небольшой наклон или перемещение цапфы, его считают шарнирно-неподвижной или шарнирно-подвижной опорой. Подшипники, воспринимающие одновременно радиальные и осевые силы, рассматривают как шарнирно-неподвижные опоры, а подшипники, воспринимающие только радиальные силы, как шарнирно-подвижные.

Основными нагрузками на валы являются силы от передач через насажанные на них детали: зубчатые или червячные колеса, звездочки, шкивы. Эти силы распределены по ширине венца колеса, длине ступицы, ширине подшипника и т. п. На расчетных схемах силы и вращающие моменты изображают как сосредоточенные, приложенные в полюсе зацепления и середине ступиц звездочки, шкива.

Силы трения в подшипниках не учитывают, силами тяжести валов, осей и насажанных на них деталей обычно пренебрегают.

Вследствие вращения вала напряжения изгиба в различных точках его поперечного сечения изменяются по симметричному циклу, даже при постоянной нагрузке, а напряжения кручения — по отнулевому циклу.

Упрощённый расчёт на сопротивления усталости имеет вид

![]() ,

,

где

![]() - эквивалентный момент по гипотезе

наибольших касательных напряжений;

- эквивалентный момент по гипотезе

наибольших касательных напряжений;

![]() - допускаемое напряжение на изгиб при

симметричном цикле изменения напряжений.

- допускаемое напряжение на изгиб при

симметричном цикле изменения напряжений.

Уточнённый расчёт заключается в определении фактического коэффициента запаса прочности в предположительно опасных сечениях с учётом характера изменения напряжений, влияния абсолютных размеров и упрочнения поверхностей.

Значительно повысить, применив тот или иной метод поверхностного упрочнения: азотирование, поверхностную закалку ТВЧ, вибрационное обкатывание и другие методы упрочняющей обработки поверхностей.

Расчет на жесткость производят, если упругое перемещение валов (например, длинные валы, ходовые винты и шпиндели станков и др.) влияет на работоспособность связанных с ними деталей. Для обеспечения требуемой жесткости вала выполняют его расчет на изгибную и крутильную жесткость. Изгибная жесткость валов определяется условиями правильной работы зубчатых передач и подшипников. Под действием нагрузок возникают прогибы валов и повороты их сечений под зубчатыми колесами и в подшипниках. Стрела прогиба вала и его поворот под зубчатым колесом приводят к увеличению межосевого расстояния передачи, вызывают перекос колеса, повышенную концентрацию нагрузки по ширине зубчатого венца и, как следствие, усиленное изнашивание и даже излом зубьев. Поворот вала в подшипниках вызывает неравномерное распределение нагрузки по их ширине и особенно по длине роликов, что может вызвать защемление тел качения и кромочное разрушение роликов.

Обычно валы редуктора на жесткость не проверяют, так как расстояние между опорами сравнительно невелико. Исключение представляет червячный вал, проверка которого на жесткость обязательна.

3.11.3. Проектировочный расчет. Ось рассматривают как балку, свободно лежащую на двух опорах и нагруженную сосредоточенными силами, вызывающими изгиб. Поэтому проектировочный расчет осей на статическую прочность выполняют аналогично расчету балок с шарнирными опорами обычными методами сопротивления материалов. По конструкции оси составляют расчетную схему. Определяют реакции опор и строят эпюру изгибающего момента . Устанавливают опасное сечение, для которого требуемый диаметр оси определяют из условия прочности на изгиб

,

,

где

—

максимальный изгибающий момент;

![]() —

допускаемое напряжение изгиба.

—

допускаемое напряжение изгиба.

Проверочный

расчет. Расчет

осей на сопротивление усталости и

изгибную жесткость — частный случай

расчета валов при крутящем моменте

![]() .

.