- •Расчётно-пояснительная записка к курсовому проекту по первичной переработке нефти и газа на тему

- •Тюмень 2012

- •Введение

- •1. Литературный обзор

- •1.1. Основные сведения о перегонке и ректификации

- •1.2. Особенности перегонки с водяным паром

- •1.3. Современн ые промышленные установки перегонки нефти и газов

- •1.4. Блок атмосферной перегонки нефти установки элоу-авт-6

- •1.5. Блок вакуумной перегонки мазута установки элоу – авт – 6

- •1.6. Блок стабилизации и вторичной перегонки бензина установки элоу-авт-6

- •1.7. Особенности технологии вакуумной перегонки мазута по масляному варианту

- •1.8. Вакуумная перегонка мазута в насадочных колоннах

- •1.9. Фракционирование углеводородных газов нефтепереработки

- •2. Технологическая часть

- •2.1. Технологическая схема установки

- •2.2. Материальный баланс установки

- •2.3. Описание атмосферной колонны

- •2.4. Физические характеристики по высоте колонны

- •2.4.1. Давление

- •2.4.2. Плотность и молекулярный вес

- •2.4.3. Температура

- •2.5. Доля отгона сырья на входе в колонну

- •2.6. Тепловой баланс колонны

- •2.7. Внутренние материальные потоки в колонне

- •2.7.1. Верхнее сечение колонны

- •2.7.2. Среднее сечение колонны

- •2.7.3. Нижнее сечение колонны

- •2.8. Диаметр колонны

- •2.9. Уточнение температур вывода боковых фракций

- •2.9.1. Уточнение температуры вывода керосина

- •2.9.2. Уточнение температуры вывода дизтоплива

- •2.10. Расчёт стриппинг-секций

- •2.10.1. Расчёт стриппинг-секции керосина

- •2.10.2. Расчёт стриппинг-секции дизтоплива

- •2.11. Высота колонны

- •2.12. Расчёт диаметров штуцеров

- •2.12.1. Ввод сырья в колонну

- •2.12.2. Вывод бензина

- •2.12.3. Вывод мазута

- •2.12.4. Ввод водяного пара

- •2.12.5. Вывод первого циркуляционного орошения

- •2.12.6. Ввод первого циркуляционного орошения

- •2.12.7. Вывод второго циркуляционного орошения

- •2.12.8. Ввод второго циркуляционного орошения

- •2.12.9. Вывод дизтоплива в стриппинг

- •2.12.10. Ввод паров из стриппинга дизтоплива

- •2.12.11. Вывод керосина в стриппинг

- •2.12.12. Ввод паров из стриппинга керосина

- •2.12.13. Ввод бензина в верх колонны

- •2.12.14. Вывод керосина

- •2.12.15. Вывод дизтоплива

- •2.12.16. Ввод водяного пара в стриппинг керосина

- •2.12.17. Ввод водяного пара в стриппинг дизтоплива

- •2.13. Кривые итк и ои

- •Список литературы

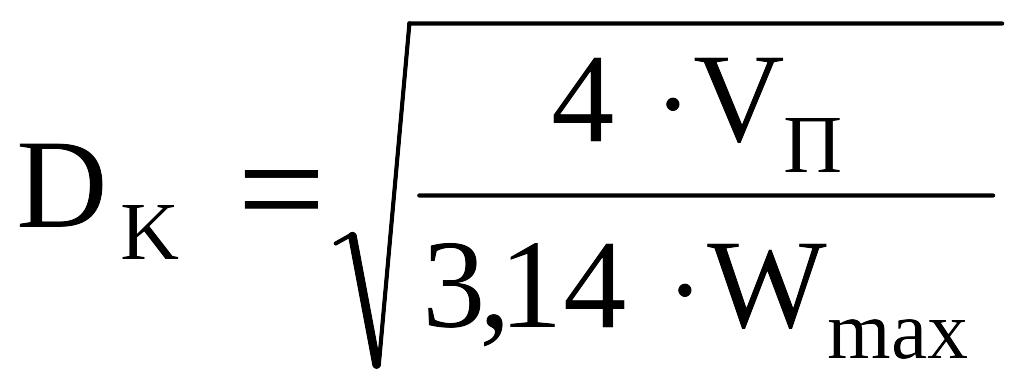

2.8. Диаметр колонны

Диаметр колонны рассчитывается по наиболее нагруженному сечению по парам V, м3/с (табл.2.14). В нашем случае это сечение под 15-й тарелкой.

Расстояние между тарелками принимается в зависимости от диаметра колонны На практике указанные рекомендации не всегда выполняются. Для большинства колонн расстояния между тарелками принимаются таким образом, чтобы облегчить чистку, ремонт и инспекцию тарелок: в колоннах диаметром до 2 м – не менее 450 мм, в колоннах большего диаметра – не менее 600 мм, в местах установки люков – не менее 600 мм. Кроме этого, в колоннах с большим числом тарелок для снижения высоты колонны, её металлоёмкости и стоимости расстояние между тарелками уменьшают. Принимается предварительно расстояние между тарелками, затем проверяется соответствие этой величины и рассчитанным диаметром.

Диаметр колонны (в м) рассчитывается из уравнения расхода:

где VП – объёмный расход паров в наиболее нагруженном сечении, м3/с;

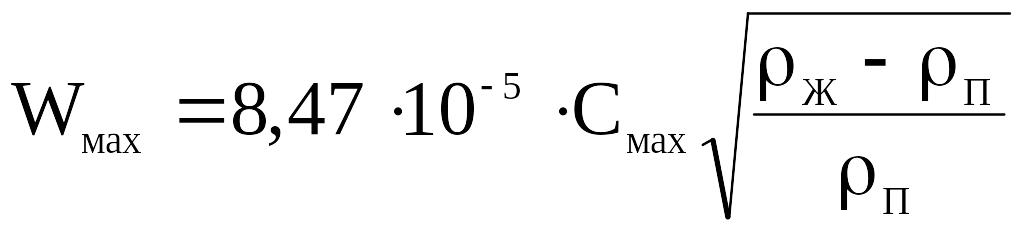

Wmax – максимальная допустимая скорость паров, м/с

где Сmax – коэффициент, зависящей от типа тарелки, расстояния между тарелками, нагрузки по жидкости;

Ж и П – плотность жидкой и паровой фазы в данном сечении колонны, кг/м3 (табл.2.14).

Сmax = K1.K2.C1 – К3.( – 35)

Коэффициент К1 определяется в зависимости от конструкции тарелок.

Значение коэффициента С1 определяется по графику в зависимости от принятого расстояния между тарелками. Коэффициент К3 = 5,0 для струйных тарелок, для остальных тарелок К3 = 4,0.

Коэффициент λ находится по уравнению:

,

,

где LЖ – нагрузка тарелки по жидкости, м3/ч;

n – число потоков жидкости на тарелке (принимается).

Примем к установке тарелки клапанные прямоточные, расстояние между тарелками примем 600 мм. Число потоков по жидкости на тарелке примем равным двум. Тогда К1 = 1,15, С1 = 1050, К2 = 1,0, К3 = 4,0.

![]()

CMAX = 1,15∙1,0∙1050 – 4∙(49,15 – 35) = 1150,9

WMAX = 8,47∙10-5∙1150,9∙((653,94 – 4,82)/4,82)0,5 = 1,13 м/с

![]()

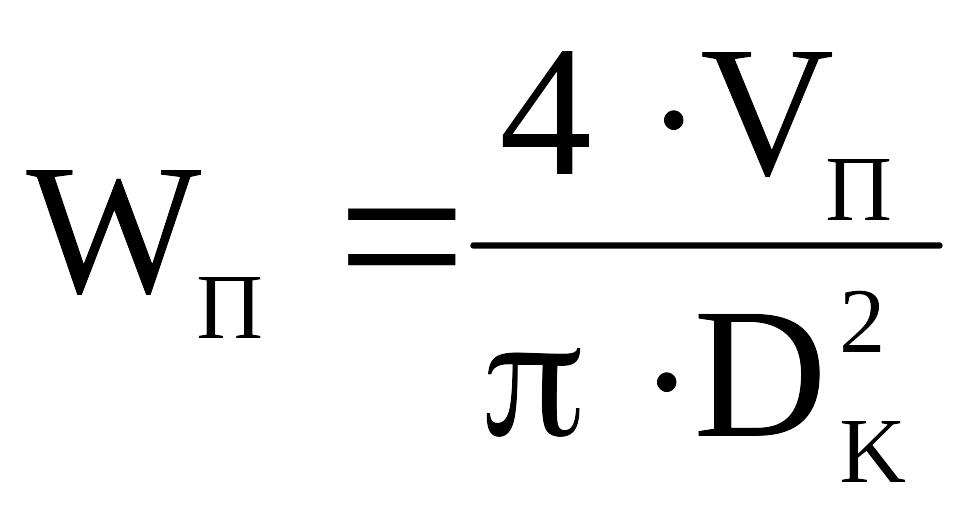

Полученный диаметр далее округляют в большую сторону до ближайшего стандартного значения. В нашем случае примем диаметр 5,5 м.

Проверяем скорость паров при принятом диаметре колонны, м/с:

Она должна находиться в пределах 0,6 - 1,15 м/с.

WП = 4∙26,55/(3,14∙5,52) = 1,12 м/с

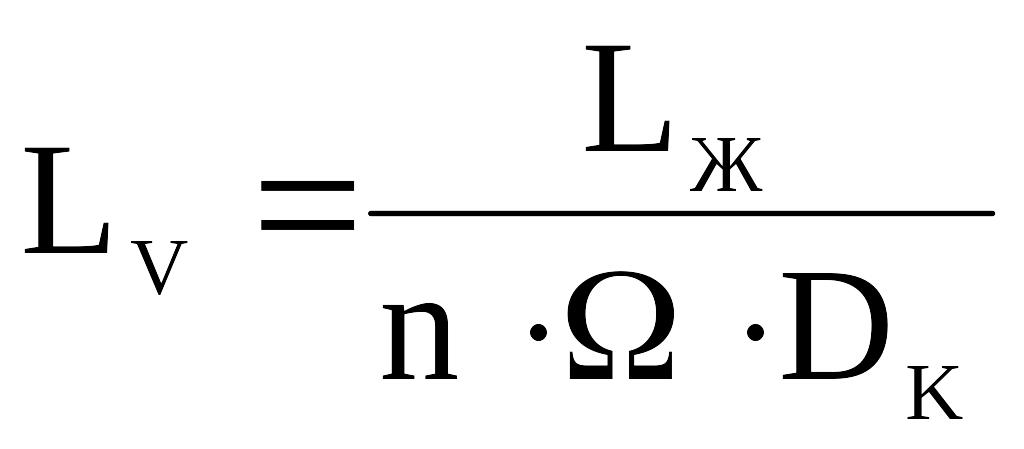

Расход жидкости на единицу длины слива, м3/(м . ч):

где - относительная длина слива, принимается в пределах 0,65-0,75.

Полученное значение должно быть меньше максимально допустимого, которое составляет 65 м3/(м·ч). Если нагрузка получилась больше, следует увеличить число потоков n.

LV = 391,99/(2∙0,7∙5,6) = 50,91 м3/(м·ч)

Параметры WП и LV находятся в допустимых пределах. Следовательно, диаметр колонны 5,5 м принят верно.

2.9. Уточнение температур вывода боковых фракций

2.9.1. Уточнение температуры вывода керосина

Для уточнения температуры флегмы на 27-ой тарелке, с которой отбирается керосин, составляется уравнение материального и теплового балансов и определяется количество флегмы g28, стекающей c 28-й тарелки на 27-ю.

Уравнение материального баланса:

G27 + gхол = G34 + g28

G27 = D2 + g28 + z1,2,3

G34 = D2 + gхол + z1,2,3

Уравнение теплового баланса:

![]()

Количество флегмы, стекающей с 28-й тарелки, кг/ч:

![]()

![]()

![]()

Для расчёта парциального давления нефтяных паров под 28-й тарелкой составляем табл.2.15.

Таблица 2.15

Парциальное давление паров

Поток |

Массовый расход, кг/ч |

Молекуляр-ный вес, Мi |

Мольный расход, кмоль/ч |

Мольная доля, yi |

Парциаль-ное давление потока, Рi, кПа |

D2 |

22712,9 |

134,38 |

169,02 |

0,2565 |

36,48 |

g28 |

26242,7 |

124,64 |

210,55 |

0,3195 |

45,44 |

∑Z |

5027,8 |

18 |

279,32 |

0,4239 |

60,28 |

∑ |

53983,4 |

- |

658,89 |

1,0000 |

- |

Молекулярный вес флегмы, стекающей с 28-й тарелки, соответствует молекулярному весу жидкости на этой тарелке. Для перевода в мольный расход делим величину массового расхода на молекулярную массу потока.

Парциальное давление потоков:

Pi = P28∙yi,

где P28 – парциальное давление под 28-й тарелкой. P28 = 144,2 кПа.

Парциальное давление нефтяных паров под 28-й тарелкой:

РНП28 = PD2 + Pg28 = 70,15 + 24,24 = 94,39 кПа

В предварительном расчете температуры вывода керосина давление было принято равным атмосферному 101,3 кПа и t27 = 209ºС. Так как полученное нами фактическое давление отличается от атмосферного на 6,8 %, то корректируем прямую ОИ по рассчитанному давлению.

Производим корректировку температуры вывода керосина с 27-й тарелки. Для этого строим новую прямую ОИ по методу Пирумова при давлении 94,39 кПа.

По построенной прямой ОИ (она лежит по оси ординат на 4 единицы ниже старой и параллельно ей) определяем температуру вывода керосина в стриппинг с 27-й тарелки t'27= 205ºС.

Уточняем температуру вывода керосина из стриппинга, ºС:

t'кер = t'27 – 20 = 205 – 20 = 185 ºС

При этой температуре определяем энтальпию жидкого керосина I'кер и количество тепла, выводимое керосином из стриппинга:

I'кер = 411,06 кДж/кг

Q'кер = R3∙I'кер = 26566∙411,06 = 10920102,06 кДж/ч = 3033,36 кВт

В нашем

случае Q'кер

<

Qкер

(3033,36

кВт < 3109,36 кВт), значит, с керосином

уходит меньше тепла чем раньше. Поэтому

вторым орошением необходимо снимать

больше тепла.

Определяем величину изменения этого тепла ΔQкер.

ΔQкер =3109,36 - 3033,36 = 76,00 кВт = 273601,86 кДж/ч

Q'ц2= Qц2 + ΔQкер = 46632059,00 + 273601,86 = 46905660,86 кДж/ч

Корректируем количество второго циркуляционного орошения, кг/ч: