- •А.Г. Суслов

- •Рецензенты:

- •Кафедра «Технология машиностроения» Тульского государственного университета

- •Глава 4 технологическое обеспечение качества изделий машиностроения 6

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность. 41

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении 72

- •Глава 7 Технология изготовления различных деталей 111

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий 177

- •Глава 11 технологическая подготовка производства 200

- •Глава 12 технология восстановления деталей машин 241

- •Глава 4 технологическое обеспечение качества изделий машиностроения

- •4.1. Припуски на обработку

- •4.2. Обеспечение качества деталей на стадии технологической подготовки производства

- •4.7. Значения коэффициентов формулы (4.16)

- •4.1. Возможности методов обработки в обеспечении точности размеров и параметров качества плоских поверхностей деталей машин

- •4.2. Возможности методов обработки в обеспечении точности размеров и параметров качества наружных поверхностей вращения деталей машин

- •4.3. Возможности методов обработки в обеспечении точности размеров и параметров качества внутренних поверхностей вращения деталей машин

- •4.4. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.5. Возможности методов обработки по обеспечению точности шлицев и параметров качества их рабочих поверхностей

- •4.6. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.8. Значения параметра Cx для различных методов чистовой обработки

- •4.3 Обеспечение качества деталей при изготовлении

- •4.4. Обеспечение качества изделий при сборке

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 4-й главе

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность.

- •5.1 Технологическая производительность труда и техническое нормирование

- •5.2. Технологическая себестоимость

- •5.3. Функционально-стоимостной анализ технологических процессов

- •5.1. Перечень технико-экономической информации, необходимой для проведения фса технологического процесса

- •5.2. Структурно-стоимостная модель технологического процесса

- •5.4. Оценка экономической эффективности

- •5.3. Значение коэффициента

- •5.4. Значение коэффициента полных затрат труда

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 5-й главе

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении

- •6.1 Выбор заготовок для изготовления деталей машин

- •6.2 Назначение технологических баз при проектировании технологических процессов

- •6.3 Установление последовательности и выбор методов обработки поверхностей заготовок

- •6.4 Разработка технологических процессов изготовления деталей машин

- •6.5 Разработка технологических процессов сборки изделий

- •6.6 Выбор технологического оборудования, оснастки и средств контроля при разработке технологического процесса

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 6-й главе

- •Рекомендуемая тематика лабораторных работ и практических занятий по основам технологии машиностроения

- •Часть II Технологические методы и процессы производства изделий машиностроения

- •Глава 7 Технология изготовления различных деталей

- •7.1 Технология изготовления валов.

- •Выбор заготовок и технологических баз.

- •Выбор оборудования и оснастки

- •Маршрут изготовления деталей типа тел вращения: Валов, шпинделей, ходовых винтов

- •7.1. Маршрут изготовления вала в условиях мелкосерийного производства

- •7.2. Маршрут изготовления вала в условиях крупносерийного производства

- •7.3. Маршрут изготовления шпинделя в условиях серийного производства

- •7.4. Маршрут изготовления ходового винта токарного станка 16к20 в условиях серийного производства

- •7.2 Технология изготовления деталей зубчатых и червячных передач и методы обработки их поверхностей Конструктивная характеристика деталей и технические условия на их изготовление

- •Материалы и способы получения заготовок деталей зубчатых и червячных передач

- •Обработка отверстий

- •Обработка зубьев цилиндрических зубчатых колес

- •Маршрут изготовления зубчатых колес

- •7.5. Маршрут изготовления зубчатого колеса в мелкосерийном производстве

- •7.3 Технология изготовления корпусных деталей Служебное назначение корпусов и технические условия на их изготовление

- •Материал и способы получения заготовок

- •Обработка корпусных деталей

- •9.5. Комбинированные методы улучшения качества поверхности с помощью лазерной обработки

- •Параметры режима лазерного облучения, используемого для обработки материалов

- •Влияние видов покрытия на лазерное упрочнение поверхности заготовки из стали 40х

- •Режимы лазерной обработки на установках серии «Квант»

- •Влияние лазерного упрочнения на микротвердость сталей у8а и х12м

- •Изменение микротвердости поверхности заготовки в зависимости от числа повторных облучений

- •Энергия излучения, Дж, при лазерной обработке заготовок из твердых сплавов в зависимости от содержания кобальта для нормального зерна

- •Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для очень мелкого зерна

- •. Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для мелкого зерна

- •9.15. Износ, мкм, поверхности заготовки после различных видов обработки

- •9.16. Фреттинг-износ, мкм, после лазерной обработки заготовки из стали

- •9.5 Гальванические способы нанесения покрытий

- •9.17. Основные виды гальванических покрытий и области их применения

- •9.18. Состав хромовых электролитов

- •9.6 Химические способы нанесения покрытий

- •9.19. Состав ванны и режимы нанесения химических покрытий

- •9.20. Пластмассы для покрытия деталей вихревым и эжекционным способами

- •9.7 Наплавка и напыление материала

- •9.21. Электродные материалы и флюсы, применяемые при механизированной наплавке

- •9.8 Выбор способов повышения долговечности деталей машин

- •9.22. Применение и режимы газовой металлизации

- •9.23. Выбор способов повышения долговечности деталей машин

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 9-й главе

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий

- •10.1. Совершенствование технологических методов обработки деталей машин

- •10.2.Создание новых технологических методов обработки и процессов изготовления и ремонта изделий машиностроения

- •10.3. Наукоемкие конкурентоспособные технологии в машиностроении

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 10-й главе

- •Глава 11 технологическая подготовка производства

- •11.1. Организация технологической подготовки производства

- •Технологическая подготовка производства при проектировании изделия

- •Технологическая подготовка производства опытных образцов и единичных изделий

- •Технологическая подготовка производства серийных изделий

- •11.2 Оформление технологической документации

- •11.3 Заполнение маршрутных карт

- •11.3 Особенности технологических процессов и оформление технологической документации при обработке заготовок на станках с чпу и многоцелевых станках

- •11.4 Особенности разработки технологических процессов и оформления

- •11.5 Особенности разработки технологических процессов и заполнение технологической документации при обработке заготовок на автоматических линиях

- •Содержание граф при написании техпроцесса обработки заготовки на автоматах и полуавтоматах

- •11.6.Особенности разработки технологических процессов для гибких производств

- •11.7 Автоматизация проектирования технологических процессов

- •11.8 Технологическая подготовка технической реконструкции машиностроительных предприятий

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 11-й главе

- •Глава 12 технология восстановления деталей машин

- •12.1. Восстановление деталей машин термоупругопластическим деформированием

- •12.2. Восстановление деталей машин пластическим вытеснением материала

- •12.3 Восстановление деталей машин электромеханической обработкой

- •12.4. Восстановление деталей машин плазменными методами

- •12.5. Восстановление деталей машин наплавкой, наваркой

- •12.6. Подготовка восстанавливаемых поверхностей детали под нанесение покрытий

- •Способы подготовки поверхностей под газотермическое покрытие

- •12.7 Механическая обработка восстановленных поверхностей деталей машин

- •Относительная себестоимость обработки покрытий алмазным кругом при круглом наружном шлифовании

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 12-й главе

12.2. Восстановление деталей машин пластическим вытеснением материала

Пластическое деформирование материала применяют для восстановления формы и размеров поверхностей за счет перемещения материала в объеме самой детали. Способ применяют для восстановления деталей, изготовленных из пластичных материалов (стали, меди, бронзы и др.), а также для обработки хрупких материалов, которые становятся пластичными в результате нагрева или создания благоприятных условий нагружения. Основная особенность данного способа состоит в том, что при восстановлении большого количества параметров деталей обходятся без применения дополнительного материала.

Пластичность - это свойство твердых тел под действием внешних сил изменять, не разрушаясь, свою форму и размеры и сохранять остаточные деформации после снятия этих сия. Пластическая деформация кристаллических тел происходит в результате смещения атомных слоев по плоскостям скольжения под действием внешних сил. Чем больше плоскостей сдвига образуется в объеме материала, тем более он пластичен, тем меньше напряжения, при которых деформируется заготовка.

Степень и усилие деформирования материала зависят от его химического состава и структуры, температуры нагрева, скорости деформирования и схемы главных напряжений.

Наибольшую пластичность имеют чистые металлы. Введение в состав металла легирующих элементов чаще всего уменьшает его способность к пластическому деформированию, Неоднородность структуры и неравномерность распределения примесей также приводят к уменьшению пластичности. Величина зерна влияет на пластичность при холодном деформировании. Чем меньше размер зерна, тем прочнее металл и ниже его пластичность. При горячем деформировании размер зерна не сказывается на пластичности.

Пластичность материала увеличивается при его нагреве. Различают холодное и горячее деформирование в зависимости от соотношения температур процесса и рекристаллизации. При холодном деформировании температура обработки меньше температуры рекристаллизации, а при горячем - наоборот.

Нагрев до температуры ковки в 10 ... 15 раз уменьшает сопротивление деформированию по сравнению с процессом в холодном состоянии. Нагрев деталей из углеродистых сталей до 350 °С не увеличивает, а снижает пластичность, а нагрев свыше 700 °С приводит к появлению окалины. Поэтому нагрев таких сталей целесообразен в указанном интервале температур.

При восстановлении деталей машин пластическим вытеснением материала основным технологическим режимом является усилие выдавливания. При расчете данных усилий учитывают то, что пластическая деформация наступает, когда напряжения сдвига в материале детали превышают предел его упругости. В то же время, наряду с пластической - присутствует и упругая деформация, в результате действия которой размеры детали в конечный момент нагружения отличаются от размеров после снятия нагрузки.

Восстановление размеров деталей пластическим вытеснением за счет перемещения материала включает подготовку детали, нагрев (при необходимости), приложение деформирующего усилия и последующую обработку.

Подготовка детали к деформированию представляет собой отжиг или высокотемпературный отпуск. В некоторых случаях заготовку непосредственно перед деформированием нагревают до температуры ковки.

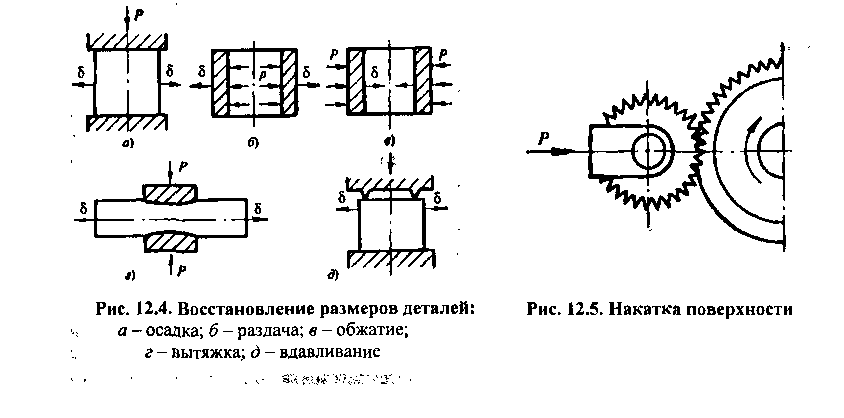

Процессы перемещения материала при пластическом деформировании классифицируют в зависимости от соотношения направления внешних сил и деформаций: осадка, раздача, обжатие, вытяжка и вдавливание (рис. 12.4, рис. 12.5).

Осадка

(см. рис. 12,4, а)

применяется для увеличения наружного

размера сплошных деталей. При осадке

действие силы Р

перпендикулярно к

направлению деформации

.

В результате воздействия площадь

поперечного сечения детали увеличивается

вследствие уменьшения ее высоты.

.

В результате воздействия площадь

поперечного сечения детали увеличивается

вследствие уменьшения ее высоты.

Способ используют для восстановления диаметров пальцев, коротких осей при нежестких требованиях к их длине.

Пример. Процесс восстановления муфт синхронизаторов путем осадки в подкладном штампе с разъемной матрицей обеспечивает производительность до 100 деталей/ч.

Процесс включает:

нагрев деталей в камерной печи до температуры 960 ... 980°С в атмосфере эндогаза;

* установку двух технологических полуколец, препятствующих деформации паза,

и установку собранного изделия на оправку;

штамповку на фрикционном прессе;

** выпрессовывание оправки и снятие полуколец;

отжиг;

точение кольцевой канавки;

протягивание и калибрование эвольвентных шлицев;

закругление зубьев;

термическую обработку.

Направления действующих сил и деформаций при раздаче (см. рис. 12.4, б) совпадают и направлены изнутри детали. Раздачу применяют для восстановления по наружному диаметру поршневых пальцев, чашек дифференциала, втулок и др. деталей с нежесткими требованиями к внутренним размерам.

При обжатии (см. рис. 12.4, в) направления действующих Сил и деформаций совпадают, но направлены внутрь детали. Этот способ применяют при восстановлении внутренней поверхности детали с нежесткими требованиями к наружным размерам.

Вытяжку (см. рис. 12.4, г) применяют для увеличения длины детали за счет уменьшения ее поперечного сечения. Вытяжкой восстанавливают, например, размеры толкателей при износе торцовых поверхностей. Вдавливание (см. рис. 12.4, д) объединяет в себе признаки осадки и раздачи. Одновременное протекание осадки и раздачи сохраняет длину детали, что является преимуществом способа. Вдавливание используют при восстановлении зубьев шестерен, шлицев и др. поверхностей деталей. Как правило, процесс ведут при высокой температуре нагрева (680 ... 920 °С).

Частным случаем вдавливания является накатка (см. рис. 12.5). Ее применяют для увеличения наружного или уменьшения внутреннего размера деталей за счет вытеснения металла из отдельных участков рабочих поверхностей. Накаткой восстанавливают размеры шеек и отверстий под подшипники, а также подшипники, залитые свинцовистой бронзой. Образовавшиеся лунки заливают баббитом для восстановления несущей способности антифрикционного слоя. Поверхности накатывают специальным инструментом - зубчатым роликом с прямыми ияи косыми зубьями.

Наиболее перспективное восстановление соединений с малой величиной износа (0,004 ... 0,02 мм) - увеличение наружного диаметра за счет высоты наплывов, образующихся по краям микроканавок при формировании рельефа поверхности пластическим деформированием. Удается решить одновременно две задачи: восстановить размер и придать обработанной поверхности положительные антифрикционные свойства (наличие маслоемких каналов предотвращает в эксплуатации сухое трение и связанные с ним задиры контактирующих поверхностей, их заклинивание).

Одним из таких методов восстановления износа поверхностей деталей машин пластическим деформированием является алмазное выдавливание. При восстановлении алмазным выдавливанием в качестве инструмента, как правило, применяют выглаживатели из синтетического алмаза марки АСПК (Нормаль ВНИИАЛМАЗа ОН 037-103-67). Инструмент применяют с рабочей частью конуса имеющей радиус сферы такой же, как и для алмазного выглаживания. В отличие от выглаживания, которое проводится для упрочнения поверхностного слоя и уменьшения высотных параметров шероховатости, при выдавливании величина подачи составляет 0,3 ... 1,5 мм/об.

В зависимости от условий эксплуатации восстанавливаемых деталей машин, на поверхности может образовываться винтовал линия (при непрерывной подаче инструмента), либо восстановление проводят образованием на поверхности деталей замкнутых кольцевых канавок.

Например, алмазное выдавливание можно применять для восстановления изношенных поверхностей прецизионных направляющих скольжения (восстановление с образованием винтовой канавки) ли деталей плунжерных пар (восстановление с образованием кольцевых канавок).