- •А.Г. Суслов

- •Рецензенты:

- •Кафедра «Технология машиностроения» Тульского государственного университета

- •Глава 4 технологическое обеспечение качества изделий машиностроения 6

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность. 41

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении 72

- •Глава 7 Технология изготовления различных деталей 111

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий 177

- •Глава 11 технологическая подготовка производства 200

- •Глава 12 технология восстановления деталей машин 241

- •Глава 4 технологическое обеспечение качества изделий машиностроения

- •4.1. Припуски на обработку

- •4.2. Обеспечение качества деталей на стадии технологической подготовки производства

- •4.7. Значения коэффициентов формулы (4.16)

- •4.1. Возможности методов обработки в обеспечении точности размеров и параметров качества плоских поверхностей деталей машин

- •4.2. Возможности методов обработки в обеспечении точности размеров и параметров качества наружных поверхностей вращения деталей машин

- •4.3. Возможности методов обработки в обеспечении точности размеров и параметров качества внутренних поверхностей вращения деталей машин

- •4.4. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.5. Возможности методов обработки по обеспечению точности шлицев и параметров качества их рабочих поверхностей

- •4.6. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.8. Значения параметра Cx для различных методов чистовой обработки

- •4.3 Обеспечение качества деталей при изготовлении

- •4.4. Обеспечение качества изделий при сборке

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 4-й главе

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность.

- •5.1 Технологическая производительность труда и техническое нормирование

- •5.2. Технологическая себестоимость

- •5.3. Функционально-стоимостной анализ технологических процессов

- •5.1. Перечень технико-экономической информации, необходимой для проведения фса технологического процесса

- •5.2. Структурно-стоимостная модель технологического процесса

- •5.4. Оценка экономической эффективности

- •5.3. Значение коэффициента

- •5.4. Значение коэффициента полных затрат труда

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 5-й главе

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении

- •6.1 Выбор заготовок для изготовления деталей машин

- •6.2 Назначение технологических баз при проектировании технологических процессов

- •6.3 Установление последовательности и выбор методов обработки поверхностей заготовок

- •6.4 Разработка технологических процессов изготовления деталей машин

- •6.5 Разработка технологических процессов сборки изделий

- •6.6 Выбор технологического оборудования, оснастки и средств контроля при разработке технологического процесса

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 6-й главе

- •Рекомендуемая тематика лабораторных работ и практических занятий по основам технологии машиностроения

- •Часть II Технологические методы и процессы производства изделий машиностроения

- •Глава 7 Технология изготовления различных деталей

- •7.1 Технология изготовления валов.

- •Выбор заготовок и технологических баз.

- •Выбор оборудования и оснастки

- •Маршрут изготовления деталей типа тел вращения: Валов, шпинделей, ходовых винтов

- •7.1. Маршрут изготовления вала в условиях мелкосерийного производства

- •7.2. Маршрут изготовления вала в условиях крупносерийного производства

- •7.3. Маршрут изготовления шпинделя в условиях серийного производства

- •7.4. Маршрут изготовления ходового винта токарного станка 16к20 в условиях серийного производства

- •7.2 Технология изготовления деталей зубчатых и червячных передач и методы обработки их поверхностей Конструктивная характеристика деталей и технические условия на их изготовление

- •Материалы и способы получения заготовок деталей зубчатых и червячных передач

- •Обработка отверстий

- •Обработка зубьев цилиндрических зубчатых колес

- •Маршрут изготовления зубчатых колес

- •7.5. Маршрут изготовления зубчатого колеса в мелкосерийном производстве

- •7.3 Технология изготовления корпусных деталей Служебное назначение корпусов и технические условия на их изготовление

- •Материал и способы получения заготовок

- •Обработка корпусных деталей

- •9.5. Комбинированные методы улучшения качества поверхности с помощью лазерной обработки

- •Параметры режима лазерного облучения, используемого для обработки материалов

- •Влияние видов покрытия на лазерное упрочнение поверхности заготовки из стали 40х

- •Режимы лазерной обработки на установках серии «Квант»

- •Влияние лазерного упрочнения на микротвердость сталей у8а и х12м

- •Изменение микротвердости поверхности заготовки в зависимости от числа повторных облучений

- •Энергия излучения, Дж, при лазерной обработке заготовок из твердых сплавов в зависимости от содержания кобальта для нормального зерна

- •Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для очень мелкого зерна

- •. Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для мелкого зерна

- •9.15. Износ, мкм, поверхности заготовки после различных видов обработки

- •9.16. Фреттинг-износ, мкм, после лазерной обработки заготовки из стали

- •9.5 Гальванические способы нанесения покрытий

- •9.17. Основные виды гальванических покрытий и области их применения

- •9.18. Состав хромовых электролитов

- •9.6 Химические способы нанесения покрытий

- •9.19. Состав ванны и режимы нанесения химических покрытий

- •9.20. Пластмассы для покрытия деталей вихревым и эжекционным способами

- •9.7 Наплавка и напыление материала

- •9.21. Электродные материалы и флюсы, применяемые при механизированной наплавке

- •9.8 Выбор способов повышения долговечности деталей машин

- •9.22. Применение и режимы газовой металлизации

- •9.23. Выбор способов повышения долговечности деталей машин

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 9-й главе

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий

- •10.1. Совершенствование технологических методов обработки деталей машин

- •10.2.Создание новых технологических методов обработки и процессов изготовления и ремонта изделий машиностроения

- •10.3. Наукоемкие конкурентоспособные технологии в машиностроении

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 10-й главе

- •Глава 11 технологическая подготовка производства

- •11.1. Организация технологической подготовки производства

- •Технологическая подготовка производства при проектировании изделия

- •Технологическая подготовка производства опытных образцов и единичных изделий

- •Технологическая подготовка производства серийных изделий

- •11.2 Оформление технологической документации

- •11.3 Заполнение маршрутных карт

- •11.3 Особенности технологических процессов и оформление технологической документации при обработке заготовок на станках с чпу и многоцелевых станках

- •11.4 Особенности разработки технологических процессов и оформления

- •11.5 Особенности разработки технологических процессов и заполнение технологической документации при обработке заготовок на автоматических линиях

- •Содержание граф при написании техпроцесса обработки заготовки на автоматах и полуавтоматах

- •11.6.Особенности разработки технологических процессов для гибких производств

- •11.7 Автоматизация проектирования технологических процессов

- •11.8 Технологическая подготовка технической реконструкции машиностроительных предприятий

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 11-й главе

- •Глава 12 технология восстановления деталей машин

- •12.1. Восстановление деталей машин термоупругопластическим деформированием

- •12.2. Восстановление деталей машин пластическим вытеснением материала

- •12.3 Восстановление деталей машин электромеханической обработкой

- •12.4. Восстановление деталей машин плазменными методами

- •12.5. Восстановление деталей машин наплавкой, наваркой

- •12.6. Подготовка восстанавливаемых поверхностей детали под нанесение покрытий

- •Способы подготовки поверхностей под газотермическое покрытие

- •12.7 Механическая обработка восстановленных поверхностей деталей машин

- •Относительная себестоимость обработки покрытий алмазным кругом при круглом наружном шлифовании

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 12-й главе

Вопросы для самопроверки и промежуточного контроля знаний студентов по 11-й главе

Организация технологической подготовки производства в условиях единичного и мелкосерийного производства.

Организация технологической подготовки производства в условиях серийного производства.

Организация технологической подготовки производства в условиях крупносерийного и массового производства.

Комплект технологической документаций.

Заполнение маршрутных карт и области их применения.

Заполнение карт технологических процессов и области их применения.

Заполнение операционных карт и области их применения.

Оформление операционных эскизов.

Особенности технологических процессов при обработке заготовок на станках с ЧПУ.

10. Оформление карты наладки инструмента.

11. Оформление карты кодирования информации.

12. Оформление карты заказа на разработку управляющей программы.

13. Оформление ведомости обрабатываемых деталей на станке с ЧПУ.

14. Особенности разработки техпроцессов и оформление технологической документации для обработки заготовок на полуавтоматах и автоматах.

15.Особенности разработки технологических процессов обработки заготовок на автоматических линиях.

16.Оформление технологической документации при обработке заготовок на автоматических линиях.

17 Особенности разработки технологических процессов для гибких производств.

18.Автоматизация проектирования технологических процессов.

19. Актуальность и задачи технической реконструкции промышленных предприятий и цехов,

20.Технологическая часть технической реконструкции промышленных предприятий и цехов.

Глава 12 технология восстановления деталей машин

Восстановление изношенных деталей машин является актуальнейшей проблемой машиностроения, так как около 70 % деталей выходят из строя из-за износа, составляющего сотые доли процента от их общей массы. Восстановление - позволяет экономить материалы и уменьшать затраты, связанные с производством заготовок. Восстановлением деталей машин занимаются различные ремонтные и малые предприятия, потребители машин и их производители.

В производстве для восстановления деталей машин применяют разнообразные технологические методы. Выбор приемлемого метода определяется величиной восстанавливаемого поверхностного слоя, производственной программой, техническим оснащением предприятия, его обеспеченностью материалами, энергией и квалификацией персонала.

В целом восстановление деталей включает в себя три процесса: подготовка деталей под восстановление; восстановление; обработка восстановленных поверхностей деталей.

12.1. Восстановление деталей машин термоупругопластическим деформированием

Термоупругопластическое деформирование (ТПД) представляет собой технологический метод восстановления деталей, в процессе которого под воздействием нагрева и избирательного охлаждения происходит перераспределение металла с нерабочих участков к изношенным функциональным поверхностям за счет внутренних механизмов термического деформирования металла детали без приложения дополнительных внешних сил. Наиболее эффективно метод используют для восстановления деталей типа «полый цилиндр», например, втулок, поршневых пальцев, гильз цилиндров автотракторных двигателей и др.

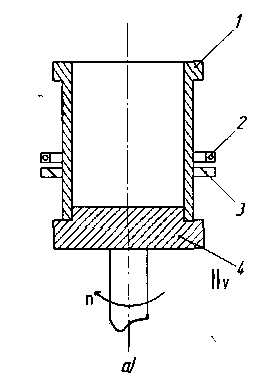

Для качественного восстановления изношенной внутренней поверхности полой цилиндрической детали необходимо получить в процессе ТГ1Д усадку внутреннего диаметра на 0,25 ... 0,3 мм меньше его номинального размера, с овальностью и конусностью, не превышающими 0,1 мм. Обработка может осуществляться как в жесткой охлаждаемой матрице (рис. 12,1), так и без нее (рис. 12.2).

В первом случае за один цикл обработки достигают усадку 1,0 ... 1,2 мм при стопроцентном отсутствии трещин. Направленный характер усадки объясняется влиянием двух

факторов: осевым градиентом температуры и ограничивающим действием матрицы, наличие которой способствует также уменьшению коробления и остаточных напряжений, что одновременно исключает образование трещин.

Во Всероссийском научно-исследовательском технологическом институте ремонта и эксплуатации машинно-тракторного парка (ГНУ ГОСНИТИ) разработана и внедрена в производство унифицированная технология восстановления гильз цилиндров способом ТТ1Д в жесткой охлаждаемой матрице. Эта технология предусматривает восстановление гильз цилиндров двигателей Д-50, СМД-14, СМД-60 и их модификаций.

При этом способе (см. рис. 12.1, а) изношенная гильза 1, предварительно проточенная по необработанным участкам наружной поверхности, устанавливается в матрицу 4 установки ТПД. Матрица постоянно охлаждается водой снаружи через распылитель 3 по замкнутому циклу.

Рис.

12.1. Восстановление

внутренней цилиндрической поверхности

не закаливаемых, (а) н закаливаемых (б)

гильз цилиндров в охлаждаемой матрице: 1

— гильза цилиндра; 2

- индуктор; 3

- спрейер охлаждающий;

;!,э< 4 -

матрица; 5

-

спрейер закалочный 1.

После прогрева гильзы в течение 10 ... 15

с ее опускают вниз со скоростью 1,8 ... 2,3

мм/с, нагревают до 730 ... 750 °С и осаживают.

При завершении цикла - при температуре

400 ... 550 °С извлекают из матрицы и охлаждают

на воздухе.

1.

После прогрева гильзы в течение 10 ... 15

с ее опускают вниз со скоростью 1,8 ... 2,3

мм/с, нагревают до 730 ... 750 °С и осаживают.

При завершении цикла - при температуре

400 ... 550 °С извлекают из матрицы и охлаждают

на воздухе.

В целях обеспечения последовательного нагрева и охлаждения внутренней поверхности гильзы с одновременной ее закалкой может быть использован индуктор 2, изготовленный совместно с закалочным спрейером 5 (см. рис. 12,1, б). В этом случае производится последующий средний отпуск гильзы при температуре 350 ... 400 °С.

Нагрев гильзы осуществляется на установке ТВЧ мощностью 100 кВт, с частотой тока 66 кГц. Расход охлаждающей воды около 70 л/мин.

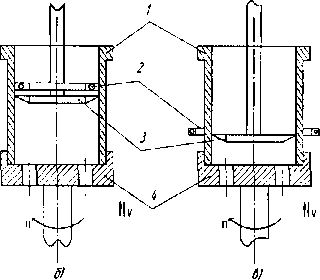

Реализация метода восстановления деталей машин ТПД без использования жесткой матрицы может осуществляться несколькими способами (см. рис. 12.2), которые по своей сути близки и различаются лишь схемой создания движущегося градиента температуры вдоль оси изделия. Технологически наиболее удобной является схема с размещением индуктора и спрейера с наружной цилиндрической поверхности детали (рис. 12.2, а).

Характерной особенностью данного метода ТПД является нагрев детали ниже точки Ас[ на 20 ... 30 °С. Перед ТПД изделия предварительно объемно прогревают до 500 °С для повышения пластичности материала. Процесс осуществляют, перемещая относительно индуктора со скоростью 2,0 ... 2,5 мм/с вращающуюся с частотой 30 ... 50 мин"1 гильзу, и непрерывно охлаждал ее душем. В результате происходит перераспределение металла на внутреннюю изношенную поверхность. Для снятия высоких термических напряжений после ТПД осуществляют объемный нагрев гильзы до температуры 350 ... 400 °С последующим охлаждением на воздухе (средний отпуск).

Рис. 12.2. Восстановление внутренней цилиндрической поверхности гильз цилиндров без матрицы

а - индуктор и спрейер снаружи гильзы; б - индуктор и спрейер внутри гильзы; в - индуктор - снаружи, спрейер - внутри гильзы

Данный метод целесообразно применять для восстановления незакаливаемых изделий, например гильз цилиндров двигателей 3M3-53, КамАЗ-740, ЗИЛ-130, изготавливаемых из специального легированного чугуна.

После

одного цикла ТПД величина остаточной

деформации внутренней цилиндрической

поверхности гильзы цилиндра

100 ... 130 мм составляет около 0,7 ... 1,2 мм,

после двух - 1,1 ... 1,9 мм, что является

вполне достаточным для ремонта при

величине износа зеркала гильзы равной

0,3 ... 0,5 мм, величине коробления после

ТПД -0,1 ... 0,2 мм и припуске на механическую

обработку до 0,5 мм.

100 ... 130 мм составляет около 0,7 ... 1,2 мм,

после двух - 1,1 ... 1,9 мм, что является

вполне достаточным для ремонта при

величине износа зеркала гильзы равной

0,3 ... 0,5 мм, величине коробления после

ТПД -0,1 ... 0,2 мм и припуске на механическую

обработку до 0,5 мм.

После ТПД происходит уменьшение как внутреннего, так и наружного диаметра гильзы. Для восстановления наружных посадочных поясков гильзы необходимо осуществить их наращивание на 1,5 ... 2,0 мм. Это можно выполнить способом электроду го во- го напыления или наплавки с использованием типовых режимов как стальной, так и алюминиевой проволокой.

Проблема применения метода ТПД для восстановления наружных цилиндрических поверхностей заключается в том, что в процессе термопластического деформирования появляется трудноустраняемый в дальнейшем дефект седлообразности, вызываемый структурными превращениями в материале. Решить эту проблему можно путем предварительного создания в обрабатываемом изделии бочкообразное™, за счет регулируемого давления на его торцы, при нагреве. Задача оптимизации операции ТПД в этом бочкообразное™ и седлообразное™ компенсируют друг друга, в результате чего восстанавливаемое изделие приобретет правильную геометрическую форму.

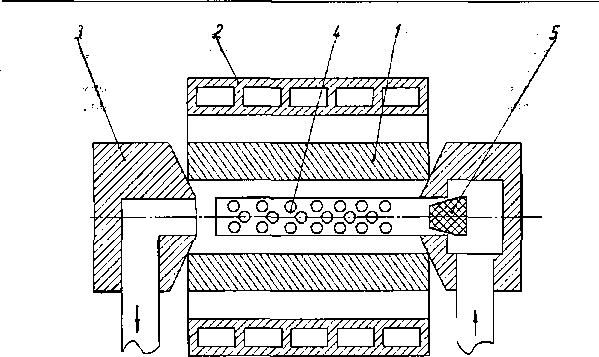

На

рис. 12.3 представлена схема способа

восстановления наружной цилиндрической

поверхности поршневых пальцев методом

ТПД. Поршневой палец /, изготовленный

из цементуемой стали 12ХНЗ А, подают к

закалочной установке ТВЧ (N

=

50 кВт, =

2400 Гц), где в индукторе его нагревают

объемно до температуры фазовых

превращений, составляющей 840 ... 860 °С, а

затем зажимают по торцам и на установке

ТПД охлаждают водяным душем изнутри

спрейером 4,

вводимым во внутреннюю полость пальца.

При этом получают увеличение наружного

диаметра на 0,15 мм; длины - на 0,3 мм, что

достаточно для компенсации износа и

создания припуска на механическую

обработку.

=

2400 Гц), где в индукторе его нагревают

объемно до температуры фазовых

превращений, составляющей 840 ... 860 °С, а

затем зажимают по торцам и на установке

ТПД охлаждают водяным душем изнутри

спрейером 4,

вводимым во внутреннюю полость пальца.

При этом получают увеличение наружного

диаметра на 0,15 мм; длины - на 0,3 мм, что

достаточно для компенсации износа и

создания припуска на механическую

обработку.

Рис. 12.3. Восстановление наружной цилиндрической поверхности поршневых пальцев:

1 - поршневой палец; 2 - индуктор; 3 -втулка;

4 - спрейер; 3 - гидроклапан

Одновременно проходит поверхностная закалка цементованного слоя. После ТПД поршневые пальцы обрабатывают холодом в течение двух часов при температуре - 50 ... 70°С для полного распада остаточного аустенита и осуществляют низкий отпуск при температуре 190 ... 220°С в течение двух часов с последующим охлаждением на воздухе. Технологии термоупругопластического деформирования обеспечивают качественное восстановление деталей по геометрическим параметрам, физико-механическим и эксплуатационным свойствам при средней себестоимости восстановления не превышающей, как правило, 60 % стоимости изготовления новых изделий. Это позволяет использовать их как при восстановлении изношенных деталей, так и для устранения брака механической обработки.