- •А.Г. Суслов

- •Рецензенты:

- •Кафедра «Технология машиностроения» Тульского государственного университета

- •Глава 4 технологическое обеспечение качества изделий машиностроения 6

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность. 41

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении 72

- •Глава 7 Технология изготовления различных деталей 111

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий 177

- •Глава 11 технологическая подготовка производства 200

- •Глава 12 технология восстановления деталей машин 241

- •Глава 4 технологическое обеспечение качества изделий машиностроения

- •4.1. Припуски на обработку

- •4.2. Обеспечение качества деталей на стадии технологической подготовки производства

- •4.7. Значения коэффициентов формулы (4.16)

- •4.1. Возможности методов обработки в обеспечении точности размеров и параметров качества плоских поверхностей деталей машин

- •4.2. Возможности методов обработки в обеспечении точности размеров и параметров качества наружных поверхностей вращения деталей машин

- •4.3. Возможности методов обработки в обеспечении точности размеров и параметров качества внутренних поверхностей вращения деталей машин

- •4.4. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.5. Возможности методов обработки по обеспечению точности шлицев и параметров качества их рабочих поверхностей

- •4.6. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.8. Значения параметра Cx для различных методов чистовой обработки

- •4.3 Обеспечение качества деталей при изготовлении

- •4.4. Обеспечение качества изделий при сборке

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 4-й главе

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность.

- •5.1 Технологическая производительность труда и техническое нормирование

- •5.2. Технологическая себестоимость

- •5.3. Функционально-стоимостной анализ технологических процессов

- •5.1. Перечень технико-экономической информации, необходимой для проведения фса технологического процесса

- •5.2. Структурно-стоимостная модель технологического процесса

- •5.4. Оценка экономической эффективности

- •5.3. Значение коэффициента

- •5.4. Значение коэффициента полных затрат труда

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 5-й главе

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении

- •6.1 Выбор заготовок для изготовления деталей машин

- •6.2 Назначение технологических баз при проектировании технологических процессов

- •6.3 Установление последовательности и выбор методов обработки поверхностей заготовок

- •6.4 Разработка технологических процессов изготовления деталей машин

- •6.5 Разработка технологических процессов сборки изделий

- •6.6 Выбор технологического оборудования, оснастки и средств контроля при разработке технологического процесса

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 6-й главе

- •Рекомендуемая тематика лабораторных работ и практических занятий по основам технологии машиностроения

- •Часть II Технологические методы и процессы производства изделий машиностроения

- •Глава 7 Технология изготовления различных деталей

- •7.1 Технология изготовления валов.

- •Выбор заготовок и технологических баз.

- •Выбор оборудования и оснастки

- •Маршрут изготовления деталей типа тел вращения: Валов, шпинделей, ходовых винтов

- •7.1. Маршрут изготовления вала в условиях мелкосерийного производства

- •7.2. Маршрут изготовления вала в условиях крупносерийного производства

- •7.3. Маршрут изготовления шпинделя в условиях серийного производства

- •7.4. Маршрут изготовления ходового винта токарного станка 16к20 в условиях серийного производства

- •7.2 Технология изготовления деталей зубчатых и червячных передач и методы обработки их поверхностей Конструктивная характеристика деталей и технические условия на их изготовление

- •Материалы и способы получения заготовок деталей зубчатых и червячных передач

- •Обработка отверстий

- •Обработка зубьев цилиндрических зубчатых колес

- •Маршрут изготовления зубчатых колес

- •7.5. Маршрут изготовления зубчатого колеса в мелкосерийном производстве

- •7.3 Технология изготовления корпусных деталей Служебное назначение корпусов и технические условия на их изготовление

- •Материал и способы получения заготовок

- •Обработка корпусных деталей

- •9.5. Комбинированные методы улучшения качества поверхности с помощью лазерной обработки

- •Параметры режима лазерного облучения, используемого для обработки материалов

- •Влияние видов покрытия на лазерное упрочнение поверхности заготовки из стали 40х

- •Режимы лазерной обработки на установках серии «Квант»

- •Влияние лазерного упрочнения на микротвердость сталей у8а и х12м

- •Изменение микротвердости поверхности заготовки в зависимости от числа повторных облучений

- •Энергия излучения, Дж, при лазерной обработке заготовок из твердых сплавов в зависимости от содержания кобальта для нормального зерна

- •Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для очень мелкого зерна

- •. Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для мелкого зерна

- •9.15. Износ, мкм, поверхности заготовки после различных видов обработки

- •9.16. Фреттинг-износ, мкм, после лазерной обработки заготовки из стали

- •9.5 Гальванические способы нанесения покрытий

- •9.17. Основные виды гальванических покрытий и области их применения

- •9.18. Состав хромовых электролитов

- •9.6 Химические способы нанесения покрытий

- •9.19. Состав ванны и режимы нанесения химических покрытий

- •9.20. Пластмассы для покрытия деталей вихревым и эжекционным способами

- •9.7 Наплавка и напыление материала

- •9.21. Электродные материалы и флюсы, применяемые при механизированной наплавке

- •9.8 Выбор способов повышения долговечности деталей машин

- •9.22. Применение и режимы газовой металлизации

- •9.23. Выбор способов повышения долговечности деталей машин

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 9-й главе

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий

- •10.1. Совершенствование технологических методов обработки деталей машин

- •10.2.Создание новых технологических методов обработки и процессов изготовления и ремонта изделий машиностроения

- •10.3. Наукоемкие конкурентоспособные технологии в машиностроении

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 10-й главе

- •Глава 11 технологическая подготовка производства

- •11.1. Организация технологической подготовки производства

- •Технологическая подготовка производства при проектировании изделия

- •Технологическая подготовка производства опытных образцов и единичных изделий

- •Технологическая подготовка производства серийных изделий

- •11.2 Оформление технологической документации

- •11.3 Заполнение маршрутных карт

- •11.3 Особенности технологических процессов и оформление технологической документации при обработке заготовок на станках с чпу и многоцелевых станках

- •11.4 Особенности разработки технологических процессов и оформления

- •11.5 Особенности разработки технологических процессов и заполнение технологической документации при обработке заготовок на автоматических линиях

- •Содержание граф при написании техпроцесса обработки заготовки на автоматах и полуавтоматах

- •11.6.Особенности разработки технологических процессов для гибких производств

- •11.7 Автоматизация проектирования технологических процессов

- •11.8 Технологическая подготовка технической реконструкции машиностроительных предприятий

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 11-й главе

- •Глава 12 технология восстановления деталей машин

- •12.1. Восстановление деталей машин термоупругопластическим деформированием

- •12.2. Восстановление деталей машин пластическим вытеснением материала

- •12.3 Восстановление деталей машин электромеханической обработкой

- •12.4. Восстановление деталей машин плазменными методами

- •12.5. Восстановление деталей машин наплавкой, наваркой

- •12.6. Подготовка восстанавливаемых поверхностей детали под нанесение покрытий

- •Способы подготовки поверхностей под газотермическое покрытие

- •12.7 Механическая обработка восстановленных поверхностей деталей машин

- •Относительная себестоимость обработки покрытий алмазным кругом при круглом наружном шлифовании

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 12-й главе

11.3 Особенности технологических процессов и оформление технологической документации при обработке заготовок на станках с чпу и многоцелевых станках

Первая установка при обработке заготовок на станках с ЧПУ выбирают из условия наиболее удобного базирования заготовки на черновые или чистовые базы, заранее подготовленные на обычных универсальных станках. При этом желательно произвести обработку всех поверхностей, используемых в качестве технологических баз при последующих установках заготовки. Так, для корпусной заготовки на первом уста нов е следует обработать плоскость и два установочных отверстия.

Важной задачей определения последовательности операций являются обеспечение полной обработки заготовки со всех сторон с наименьшим числом установок и при минимальной технологической оснастке.

Наряду с обычной документацией, при разработке техпроцесса на станки с ЧПУ приходится применять дополнения:

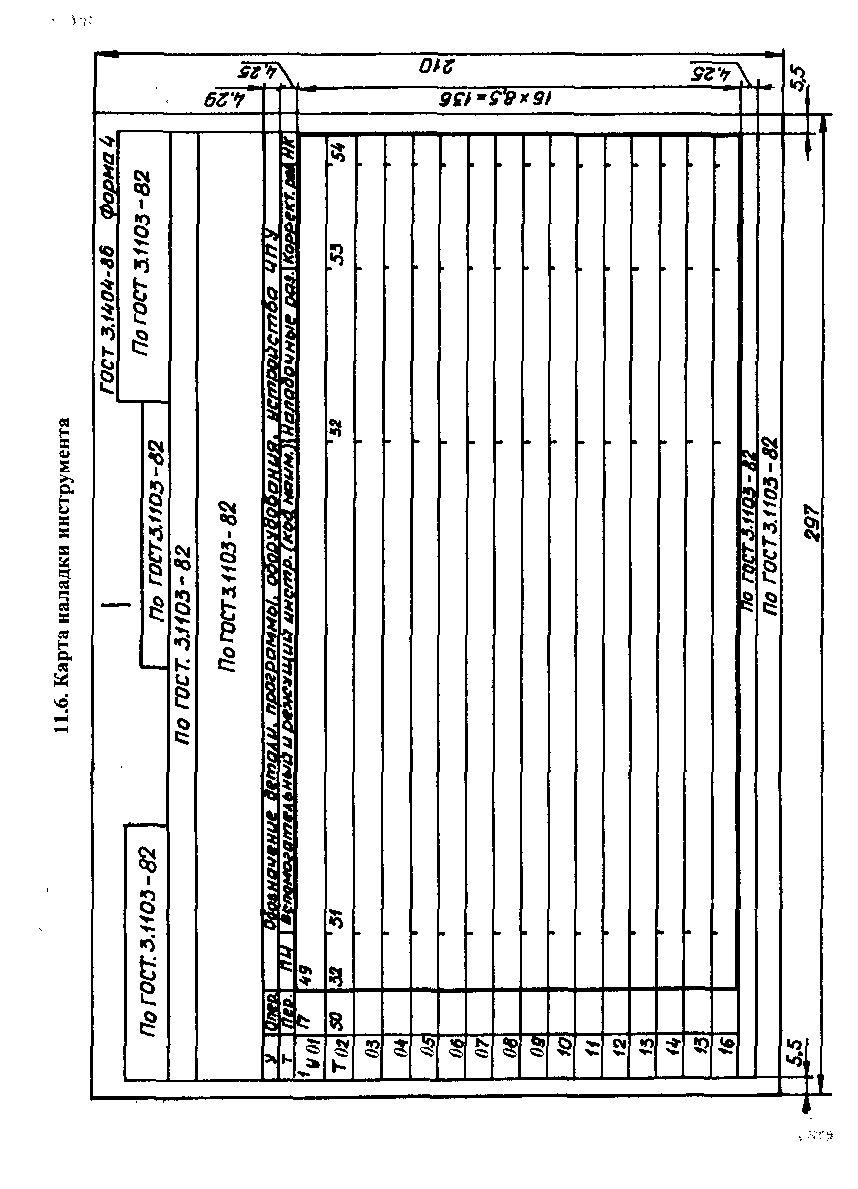

карту наладки инструмента (КН/П);

карту кодирования информации (ККИ).

Кроме того, по усмотрению разработчика могут применяться:

карта заказа на разработку управляющей программы (КЗ/П);

- ведомость обрабатываемых деталей (ВОД).

Карта наладки инструмента (табл. 11,6) в соответствии с ГОСТ 3.1404-86 заполняется следующим образом:

графа 49 - обозначение детали, программы, оборудования и устройства ЧПУ

графа 50 - номер перехода в технологической последовательности; графа 51 - код, наименование вспомогательного и режущего инструмента, применяемого на один переход;

графа 52 - наладочные размеры опорных точек;

графа 53 -корректируемые размеры с предельными отклонениями;

графа 54 — номер корректора (допускается графу не заполнять).

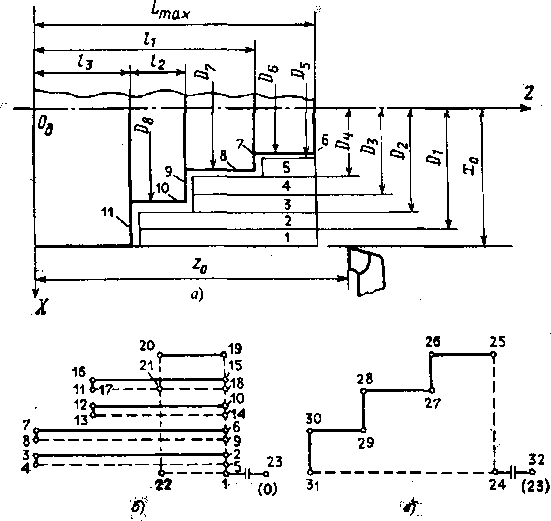

Кроме этого, для наладки станка с ЧПУ в производственных условиях зачастую используют карту наладки произвольной формы, а при составлении расчетно-технологической карты для обработки заготовок повышенной сложности, как правило, вычерчивают траекторию движения режущего инструмента (рис. 11.3).

Схему движения инструментов вычерчивают в масштабе 10 : 1 или 5 : 1 на миллиметровой бумаге. Сплошными линиями указывают рабочие движения, а штриховыми - холостые.

Последовательно расположенные опорные точки, в которых происходит изменение направления движения инструмента или режимов резания, обозначают арабскими цифрами с числовым индексом. Цифра соответствует номеру опорной точки, а индекс - номеру инструмента в резцовой головке. Опорные точки, в которых происходят изменения направления движения инструмента, называют геометрическими опорными точками, а точки, в которых изменяется режим резания, - технологическими.

Если в обработке заготовки участвуют от одного до трех инструментов при небольшом количестве опорных точек, то вычерчивают общую схему для всех инструментов.

Во избежание ошибок целесообразно схему движения режущих инструментов составлять одновременно с расчетно-технологической картой,

В карте наладки содержатся все сведения, необходимые при наладке станка на конкретную операцию. По карте производятся установка заготовки на станке и режущих инструментов в резцовой головке или магазине, устанавливается порядок смены инструмента вручную (при необходимости) и изменения положения заготовки.

Карта наладки состоит из графической части и таблицы. В графической части изображают эскизы заготовки после обработки на каждом установке, схему базирования и закрепления заготовки на станке и схему размещения инструментов. На эскизах указывают размеры и шероховатость обрабатываемых поверхностей. На схеме установки также указывают взаимное расположение нулевых точек станка и заготовки и основные размеры заготовки. На схеме резания инструментов отмечают координаты положения вершины инструментов по осям z и х и порядок расположения инструментов в резцовой головке.

В табличной части приводят данные по исходной заготовке, инструменту, оснастке: указывают материал и основные размеры исходной заготовки; шифр и материал режу- шей части инструмента; номер корректора, закрепленного за инструментом; наименование и шифр оснастки. Для каждого установка заготовки приводят численные значения координат вершин инструментов по осям z и х размеры. Данные о применяемом режущем инструменте записывают в строгой последовательности вступления инструмента в работу. Кроме указанных сведений, в карту наладки включают наименование и номер чертежа детали, модель и номер станка, номер программы.

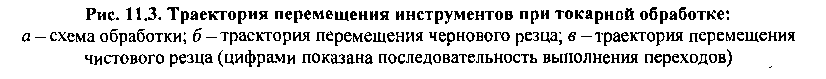

Карта кодирования информации (табл., 11.7) в соответствии с ГОСТ 3.1103-82 заполняется следующим образом;

графа 55 - данные по кодированию информации или содержание кадра; графа 56 - содержание перехода. Следует указывать в краткой форме. Допускается: указывать данные по применяемому режущему инструменту, не заполнять графу,

Необходимые данные для механической обработки заготовки на станке с ЧПУ с разработанной технологической документацией переносятся технологом-программистом в зашифрованном виде в карту программирования. По карте программирования оператор составляет управляющую работой станка программу, которая проверяется в производственных условиях или на ЭВМ и при необходимости корректируется.

Для создания управляющей программы работы станка с ЧПУ необходимо построить траекторию движения режущих инструментов и рассчитать координаты опорных точек траектории. Всю полученную информацию следует занести в операционную расчетно-технологическую карту и затем определенным образом записать в карту программирования геометрические и технологические параметры, а также необходимые команды по управлению рабочим циклом станка. На заключительном этапе полученные данные в установленном коде записываются на программоноситель с помощью специальных устройств. Изготовленную таким образом управляющую программу перед использованием в производственных условиях проверяют и при необходимости корректируют.

Запись технологической и геометрической информации, необходимой для разработки управляющей программы, а также данных, используемых для настройки стайка с ЧПУ, производится в специальных формах технической документации,

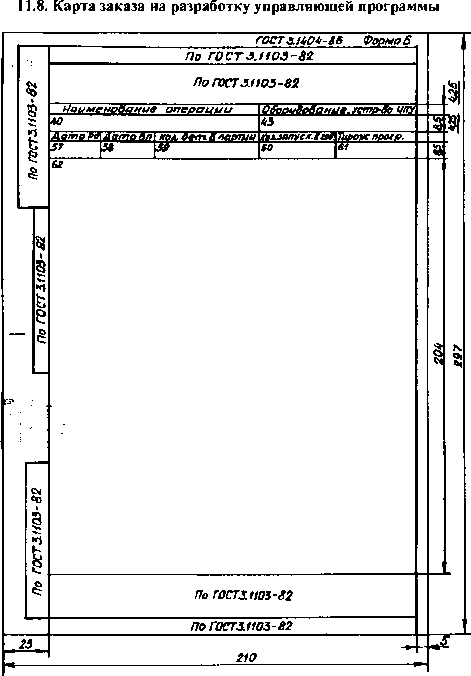

Для разработки управляющей программы технолог заполняет карту заказа на разработку управляющей программы (табл. 11.8), графы которой заполняются следующим образом:

графа 57 -дата разработки управляющей программы;

графа 58 - дата окончания работ по разработке управляющей программы;

графа 59 - количество деталей в партии;

графа 60 - количество запусков изготовления партий деталей в год; графа 61 -тираж программы;

графа 62 - данные по разработке управляющей программы. Текст излагается в свободной форме. Допускается разрабатывать эскиз детали с указанием исходных размеров и данных по базированию.

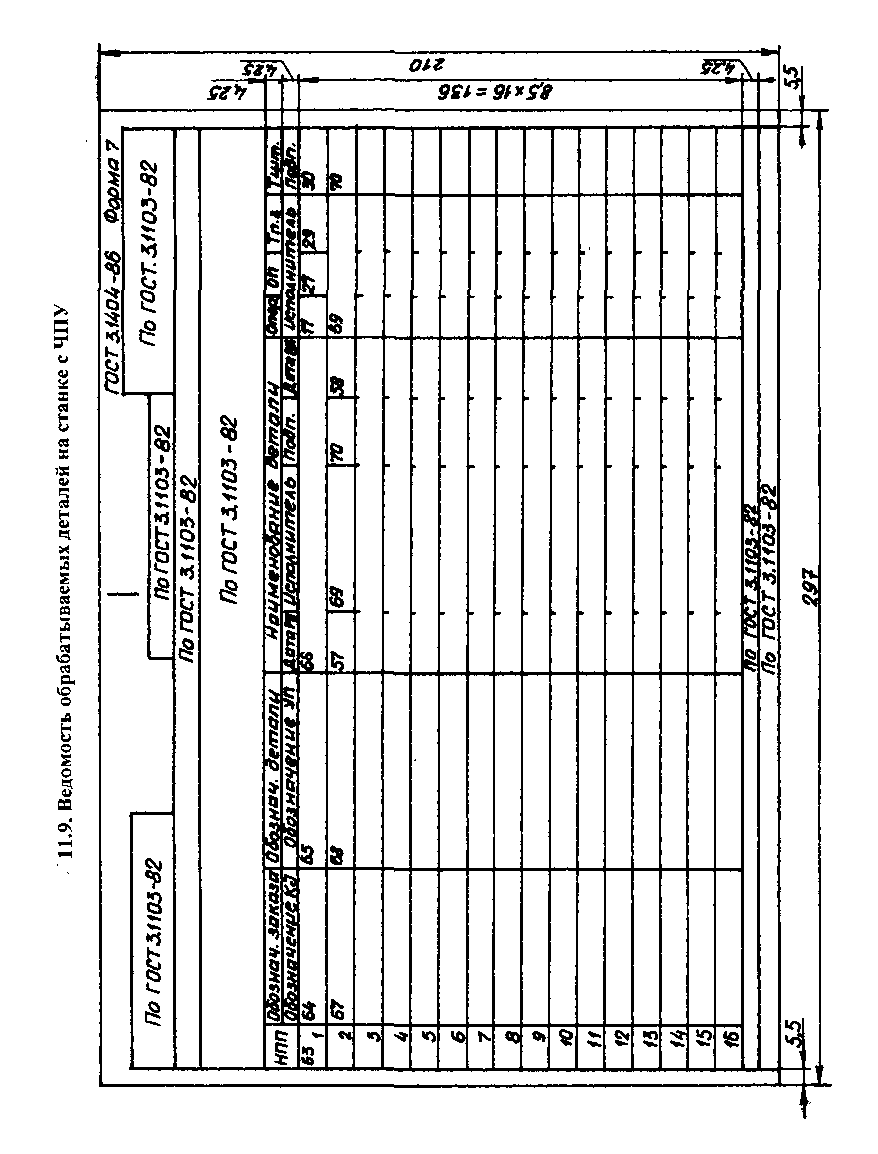

Ведомость обрабатываемых деталей на станке с ЧПУ (табл. 11.9) в соответствии с ГОСТ 3.1404-86 заполняется следующим образом;

графа 63 - порядковый номер деталей, обрабатываемых на одном станке с ЧПУ

графа 64 - обозначение заказа на изготовление деталей в соответствии с порядком, установленным в отрасли (допускается не заполнять);

графа 65 - обозначение детали по чертежу;

графа 66 - наименование детали по чертежу;

графа 67 - обозначение карты заказа на разработку управляющей программы в соответствии с порядком, установленным в отрасли;

графа 68 - обозначение управляющей программы в соответствии с порядком, установленным в отрасли;

графа 69 - фамилия ответственного лица, участвующего в разработке и выпуске управляющей программы;

графа 70 - подпись ответственного лица, участвующего в разработке и выпуске управляющей программы.