- •А.Г. Суслов

- •Рецензенты:

- •Кафедра «Технология машиностроения» Тульского государственного университета

- •Глава 4 технологическое обеспечение качества изделий машиностроения 6

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность. 41

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении 72

- •Глава 7 Технология изготовления различных деталей 111

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий 177

- •Глава 11 технологическая подготовка производства 200

- •Глава 12 технология восстановления деталей машин 241

- •Глава 4 технологическое обеспечение качества изделий машиностроения

- •4.1. Припуски на обработку

- •4.2. Обеспечение качества деталей на стадии технологической подготовки производства

- •4.7. Значения коэффициентов формулы (4.16)

- •4.1. Возможности методов обработки в обеспечении точности размеров и параметров качества плоских поверхностей деталей машин

- •4.2. Возможности методов обработки в обеспечении точности размеров и параметров качества наружных поверхностей вращения деталей машин

- •4.3. Возможности методов обработки в обеспечении точности размеров и параметров качества внутренних поверхностей вращения деталей машин

- •4.4. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.5. Возможности методов обработки по обеспечению точности шлицев и параметров качества их рабочих поверхностей

- •4.6. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.8. Значения параметра Cx для различных методов чистовой обработки

- •4.3 Обеспечение качества деталей при изготовлении

- •4.4. Обеспечение качества изделий при сборке

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 4-й главе

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность.

- •5.1 Технологическая производительность труда и техническое нормирование

- •5.2. Технологическая себестоимость

- •5.3. Функционально-стоимостной анализ технологических процессов

- •5.1. Перечень технико-экономической информации, необходимой для проведения фса технологического процесса

- •5.2. Структурно-стоимостная модель технологического процесса

- •5.4. Оценка экономической эффективности

- •5.3. Значение коэффициента

- •5.4. Значение коэффициента полных затрат труда

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 5-й главе

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении

- •6.1 Выбор заготовок для изготовления деталей машин

- •6.2 Назначение технологических баз при проектировании технологических процессов

- •6.3 Установление последовательности и выбор методов обработки поверхностей заготовок

- •6.4 Разработка технологических процессов изготовления деталей машин

- •6.5 Разработка технологических процессов сборки изделий

- •6.6 Выбор технологического оборудования, оснастки и средств контроля при разработке технологического процесса

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 6-й главе

- •Рекомендуемая тематика лабораторных работ и практических занятий по основам технологии машиностроения

- •Часть II Технологические методы и процессы производства изделий машиностроения

- •Глава 7 Технология изготовления различных деталей

- •7.1 Технология изготовления валов.

- •Выбор заготовок и технологических баз.

- •Выбор оборудования и оснастки

- •Маршрут изготовления деталей типа тел вращения: Валов, шпинделей, ходовых винтов

- •7.1. Маршрут изготовления вала в условиях мелкосерийного производства

- •7.2. Маршрут изготовления вала в условиях крупносерийного производства

- •7.3. Маршрут изготовления шпинделя в условиях серийного производства

- •7.4. Маршрут изготовления ходового винта токарного станка 16к20 в условиях серийного производства

- •7.2 Технология изготовления деталей зубчатых и червячных передач и методы обработки их поверхностей Конструктивная характеристика деталей и технические условия на их изготовление

- •Материалы и способы получения заготовок деталей зубчатых и червячных передач

- •Обработка отверстий

- •Обработка зубьев цилиндрических зубчатых колес

- •Маршрут изготовления зубчатых колес

- •7.5. Маршрут изготовления зубчатого колеса в мелкосерийном производстве

- •7.3 Технология изготовления корпусных деталей Служебное назначение корпусов и технические условия на их изготовление

- •Материал и способы получения заготовок

- •Обработка корпусных деталей

- •9.5. Комбинированные методы улучшения качества поверхности с помощью лазерной обработки

- •Параметры режима лазерного облучения, используемого для обработки материалов

- •Влияние видов покрытия на лазерное упрочнение поверхности заготовки из стали 40х

- •Режимы лазерной обработки на установках серии «Квант»

- •Влияние лазерного упрочнения на микротвердость сталей у8а и х12м

- •Изменение микротвердости поверхности заготовки в зависимости от числа повторных облучений

- •Энергия излучения, Дж, при лазерной обработке заготовок из твердых сплавов в зависимости от содержания кобальта для нормального зерна

- •Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для очень мелкого зерна

- •. Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для мелкого зерна

- •9.15. Износ, мкм, поверхности заготовки после различных видов обработки

- •9.16. Фреттинг-износ, мкм, после лазерной обработки заготовки из стали

- •9.5 Гальванические способы нанесения покрытий

- •9.17. Основные виды гальванических покрытий и области их применения

- •9.18. Состав хромовых электролитов

- •9.6 Химические способы нанесения покрытий

- •9.19. Состав ванны и режимы нанесения химических покрытий

- •9.20. Пластмассы для покрытия деталей вихревым и эжекционным способами

- •9.7 Наплавка и напыление материала

- •9.21. Электродные материалы и флюсы, применяемые при механизированной наплавке

- •9.8 Выбор способов повышения долговечности деталей машин

- •9.22. Применение и режимы газовой металлизации

- •9.23. Выбор способов повышения долговечности деталей машин

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 9-й главе

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий

- •10.1. Совершенствование технологических методов обработки деталей машин

- •10.2.Создание новых технологических методов обработки и процессов изготовления и ремонта изделий машиностроения

- •10.3. Наукоемкие конкурентоспособные технологии в машиностроении

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 10-й главе

- •Глава 11 технологическая подготовка производства

- •11.1. Организация технологической подготовки производства

- •Технологическая подготовка производства при проектировании изделия

- •Технологическая подготовка производства опытных образцов и единичных изделий

- •Технологическая подготовка производства серийных изделий

- •11.2 Оформление технологической документации

- •11.3 Заполнение маршрутных карт

- •11.3 Особенности технологических процессов и оформление технологической документации при обработке заготовок на станках с чпу и многоцелевых станках

- •11.4 Особенности разработки технологических процессов и оформления

- •11.5 Особенности разработки технологических процессов и заполнение технологической документации при обработке заготовок на автоматических линиях

- •Содержание граф при написании техпроцесса обработки заготовки на автоматах и полуавтоматах

- •11.6.Особенности разработки технологических процессов для гибких производств

- •11.7 Автоматизация проектирования технологических процессов

- •11.8 Технологическая подготовка технической реконструкции машиностроительных предприятий

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 11-й главе

- •Глава 12 технология восстановления деталей машин

- •12.1. Восстановление деталей машин термоупругопластическим деформированием

- •12.2. Восстановление деталей машин пластическим вытеснением материала

- •12.3 Восстановление деталей машин электромеханической обработкой

- •12.4. Восстановление деталей машин плазменными методами

- •12.5. Восстановление деталей машин наплавкой, наваркой

- •12.6. Подготовка восстанавливаемых поверхностей детали под нанесение покрытий

- •Способы подготовки поверхностей под газотермическое покрытие

- •12.7 Механическая обработка восстановленных поверхностей деталей машин

- •Относительная себестоимость обработки покрытий алмазным кругом при круглом наружном шлифовании

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 12-й главе

Вопросы для самопроверки и промежуточного контроля знаний студентов по 9-й главе

1. Технологические методы повышения долговечности изделий машиностроения.

2. Классификация методов обработки пластическим деформированием.

3. Накатывание и области его применения.

4. Обкатывание и области его применения.

5. Раскатывание и области его применения.

6. Выглаживание и области его применения.

7. Виброобработка и области ее применения.

8. Динамическое упрочнение и области его применения.

9. Электромеханическая обработка и области ее применения.

10.Комбинированная обработка резанием и ОУО ППД и области ее применения.

11. Дорнование и области его применения.

12.Накатывание и раскатывание резьб и области применения.

13.Накатывание зубьев и шлицев и области применения.

14. Что такое ионная имплантация?

15. Повышение износостойкости изделий ионной имплантацией.

16. Повышение усталостной долговечности изделий ионной имплантацией.

17. Повышение коррозионной стойкости изделий ионной имплантацией. ^

18. Что такое азотирование изделий?

19. Области применения азотирования.

20. Что такое лазерная обработка?

21. Области применения лазерной обработки.

22. Лазерная обработка изделий из инструментальных сталей,

23. Лазерная обработка заготовок из твердых сплавов.

24. Повышение эксплуатационных свойств изделий лазерной обработкой.

25. Сущность гальванического нанесения покрытий.

26. Способы гальванического нанесения покрытий.

27. Повышение эксплуатационных свойств изделий гальваническими покрытиями.

28. Гальваническое хромирование и области применения.

29. Твердое никелирование и области применения.

30. Электролитическое борирование и области применения.

31. Глубокое оксидирование и области применения.

32.Эматалирование и области применения.

33. Сущности химических покрытий.

34. Способы химического нанесения покрытий.

35. Химическое хромирование и никелирование и области их применения.

36. Лакокрасочные покрытия и области их применения.

37.Покрытие деталей пластмассами и области применения.

38. Сущность наплавки материалов и области применения.

39. Сущность напыления материалов и области применения.

40. Технологические способы повышения долговечности болтов, винтов, гаек и резьбовых соединений.

41. Технологические способы повышения долговечности зубьев зубчатых колес.

42. Технологические способы повышения долговечности валов и осей.

43. Технологические способы повышения долговечности подшипников качения и скольжения.

44. Технологические способы повышения долговечности гильз.

45. Технологические способы повышения долговечности коленчатых валов.

46. Технологические способы повышения долговечности лопаток турбин.

Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий

Знания, полученные студентами при изучении данной главы, позволят им понять систему совершенствования существующих и создания новых методов и техпроцессов изготовления изделий и технически грамотно использовать их при работе на промышленных предприятиях. При необходимости - самим заниматься этой проблемой.

10.1. Совершенствование технологических методов обработки деталей машин

Понятие «метод обработки» включает в себя все элементы технологической системы, порядок и режимы ее работы.

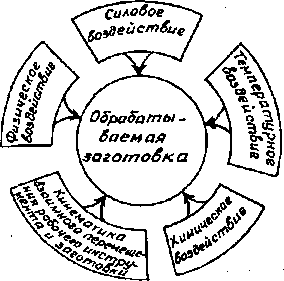

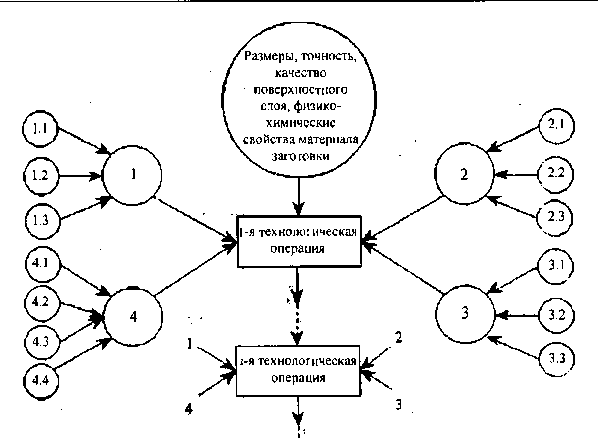

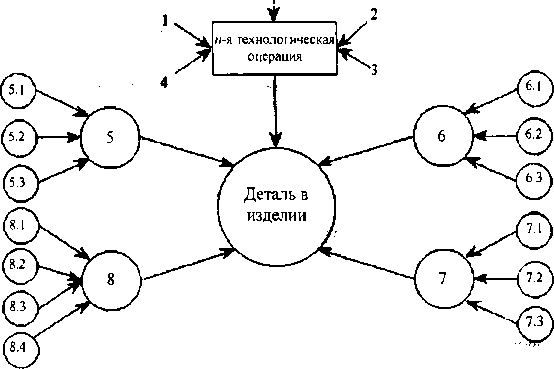

Практически все методы обработки основаны на механическом, физическом, химическом или их совместном воздействии на обрабатываемую поверхность при определенной кинематике перемещений инструмента и заготовки (рис. 10.1). В то же время любая изготовленная деталь имеет определенное функциональное назначение. Наряду с первоначальным позиционированием деталей в сборочной единице, определяемым точностью размеров, в процессе эксплуатации они воспринимают новое механическое, физическое или химическое воздействие при определенной кинематике их движений. Это приводит к изменению взаимного положения собранных деталей, потере точности, а иногда и к разрушению машин.

Все это говорит об идентичности процессов воздействия на деталь как при ее изготовлении, так и в процессе эксплуатации (рис. 10.2). Все эти факторы определяются:

1.1 - формой и размерами рабочей части инструмента;

1.2 - макроотклонением, волнистостью и шероховатостью рабочих поверхностей и инструмента;

1.3 - скоростями и подачами взаимного перемещения заготовки и инструмента;

2.1 - геометрией рабочей части инструмента;

2.2 - силой и жесткостью технологической системы;

2.3 - временем воздействия;

Рис. 10.1. Процесс обработки заготовки на любой операции

1, 2, 3, 4 и 5, 6, 7, 8 —соответственно кинематическое, силовое, температурное, химическое воздействие на обрабатываемую заготовку при изготовлении и готовую деталь при эксплуатации

3.1 - величиной снимаемого или пластически деформируемого поверхностного слоя;

3.2 - СОТС;

3.3 - временем воздействия температуры;

4.1 - материалом рабочей части инструмента;

4.2 - СОТС;

4.3 - величиной снимаемого слоя или пластически деформируемого поверхностного слоя;

4.4 - временем протекания химического процесса при обработке;

5.1 - формой и размерами сопрягаемой поверхности;

5.2 - макроотклонением, волнистостью и шероховатостью сопрягаемой поверхности;

5.3 - кинематикой и скоростью взаимного перемещения сопрягаемых поверхностей;

6.1 - формой и размерами сопрягаемой поверхности;

6.2 - макроотклонением, волнистостью и шероховатостью сопрягаемой поверхности;

6.3 - рабочей нагрузкой на деталь при эксплуатации;

7.1 - температурой окружающей среды в процессе сборки и эксплуатации;

7.2 - промежуточной средой (смазкой);

7.3 - рабочими нагрузками;

8.1 - физико-механическими свойствами поверхностного слоя сопрягаемой детали;

8.2 - промежуточной средой (смазкой);

8.3 - температурой окружающей среды;

8.4 - временем контактного взаимодействия.

Это говорит о необходимости целенаправленного кинематического, силового, температурного и химического воздействия на детали при изготовлении, исходя из их дальнейшего функционального назначения.

Подтверждением этой концепции являются поверхности трения деталей, финишную обработку которых можно рассматривать как процесс приработки, обеспечивающий их равновесное состояние.

При эксплуатации отдельные участки одной и той же рабочей поверхности имеют различное механическое, физическое и химическое воздействие, что сказывается на их долговечности. Это относится к;

- цилиндрическим, сферическим и криволинейным поверхностям трения (под¬шипники скольжения, чашки дифференциала заднего моста автомобиля, кулачки рас¬предвалов, рабочие поверхности зубьев и др.);

- цилиндрам двигателей, цилиндрическим и коническим подшипникам качения;

- рабочим поверхностям катания железнодорожных рельсов и колес;

- резьбовым соединениям;

- рабочим поверхностям режущих и деформирующих инструментов и т.д.

Большинство деталей машин, их соединений и инструментов работают при изменяющихся условиях эксплуатации (скорости, нагрузки, температуры). Рабочие поверхности трения таких деталей и инструментов должны обладать быстрой прирабатываемостью. Естественно, что для повышения долговечности таких деталей, соединений и инструментов необходимо при изготовлении обеспечить различные эксплуатационные показатели, а в большинстве случаев создавать новые поверхностные слои, обладающие быстрой прирабатываемостью. Все это ставит задачу целенаправленного системного совершенствования существующих и разработки новых методов обработки деталей машин, исходя из их функционального назначения.

Совершенствование существующих методов обработки, как правило, происходит случайно, а иногда исходя из поставленной задачи. Так, придание дополнительно осциллирующего движения рабочему шарику при накатывании позволило получить новый метод обработки - вибронакатывание. Пропускание тока через зону контакта «рабочий ролик-заготовка» при накатывании привело к открытию электромеханической обработки.

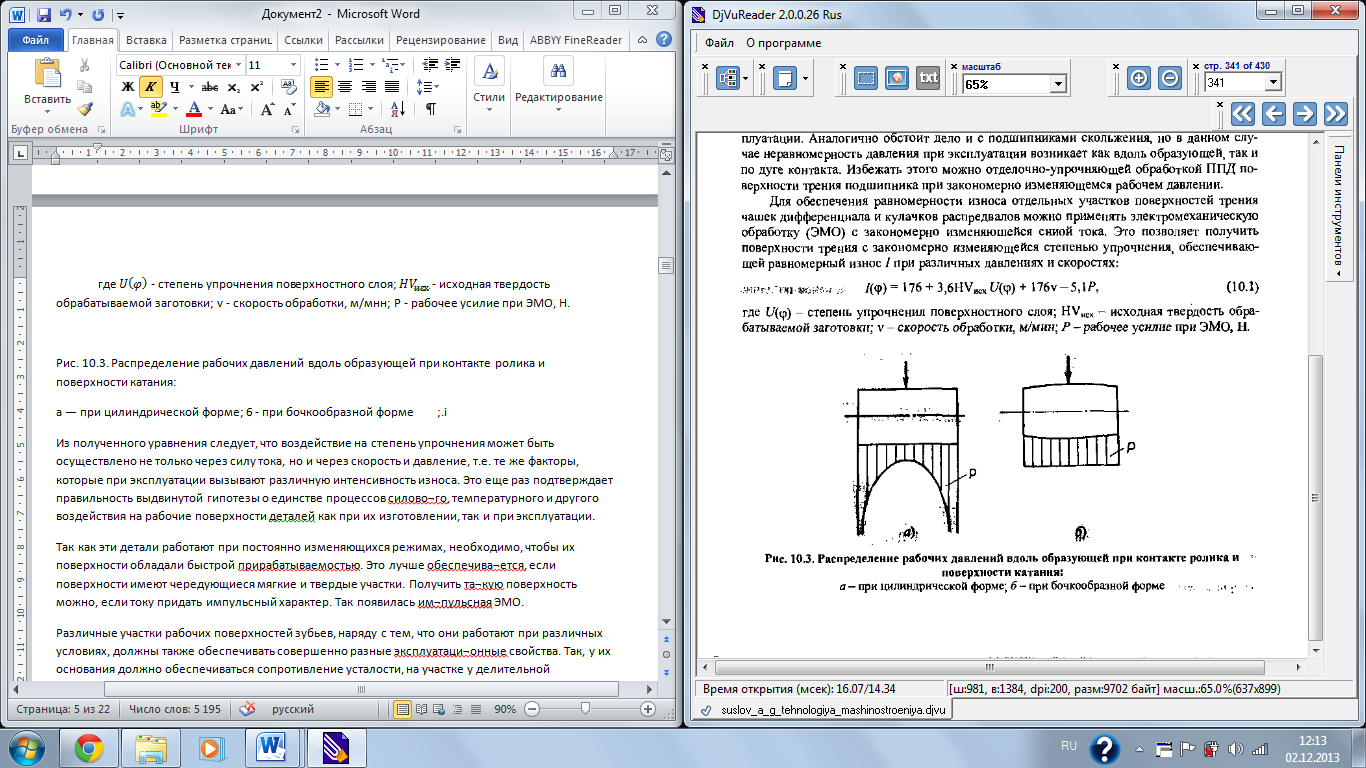

Затруднения с механической обработкой резанием труднообрабатываемых материалов, а также необходимость повышения производительности труда привели к комбинированным методам обработки. Совершенствование существующих технологий обработки деталей зачастую происходит из необходимости повышения их долговечности. Так, цилиндрические и конические ролики подшипников качения для предотвращения их разрушения по краям необходимо обрабатывать с эксплуатационным распределением давлений вдоль образующей (рис. 10.3). Это позволяет обеспечить шлифование роликов бесконечной лентой. В результате такого шлифования ролики приобретают бочкообразную форму, которая при эксплуатации дает почти равномерное распределение давления вдоль образующей ролика (рис. 10.3, б). Правильный расчет условий обработки (ширина и натяжение ленты, радиальная сила) позволяет получить форму ролика, обеспечивающую практически равномерное распределение давления вдоль образующей при его эксплуатации. Аналогично обстоит дело и с подшипниками скольжения, но в данном случае неравномерность давления при эксплуатации возникает как вдоль образующей, так и по дуге контакта. Избежать этого можно отделочно-упрочняющей обработкой ППД поверхности трения подшипника при закономерно изменяющемся рабочем давлении.

Для обеспечения равномерности износа отдельных участков поверхностей трения чашек дифференциала и кулачков распредвалов можно применять электромеханическую обработку (ЭМО) с закономерно изменяющейся силой тока. Это позволяет получить поверхности трения с закономерно изменяющейся степенью упрочнения, обеспечивающей равномерный износ I при различных давлениях и скоростях:

где

-

степень упрочнения поверхностного

слоя;

-

степень упрочнения поверхностного

слоя;

-

исходная твердость обрабатываемой

заготовки; v - скорость обработки, м/мин;

Р - рабочее усилие при ЭМО, Н.

-

исходная твердость обрабатываемой

заготовки; v - скорость обработки, м/мин;

Р - рабочее усилие при ЭМО, Н.

Рис. 10.3. Распределение рабочих давлений вдоль образующей при контакте ролика и поверхности катания:

а - при цилиндрической форме; 6 - при бочкообразной форме.

Из полученного уравнения следует, что воздействие на степень упрочнения может быть осуществлено не только через силу тока, но и через скорость и давление, т.е. те же факторы, которые при эксплуатации вызывают различную интенсивность износа. Это еще раз подтверждает правильность выдвинутой гипотезы о единстве процессов силового, температурного и другого воздействия на рабочие поверхности деталей как при их изготовлении, так и при эксплуатации.

Так как эти детали работают при постоянно изменяющихся режимах, необходимо, чтобы их поверхности обладали быстрой прирабатываемостью. Это лучше обеспечивается, если поверхности имеют чередующиеся мягкие и твердые участки. Получить такую поверхность можно, если току придать импульсный характер. Так появилась импульсная ЭМО.

Различные участки рабочих поверхностей зубьев, наряду с тем, что они работают при различных условиях, должны также обеспечивать совершенно разные эксплуатационные свойства. Так, у их основания должно обеспечиваться сопротивление усталости, на участке у делительной окружности - контактная прочность, на остальных участках боковой поверхности - износостойкость. Это характерно особенно для силовых зубчатых передач. Очевидно, что принятые технологии обработки боковых поверхностей зубьев (фрезерование и шлифование) не могут обеспечить выполнение таких условий. Это может быть обеспечено целенаправленным изменением силового и температурного воздействий на обрабатываемую поверхность зуба, что реализуется через комбинированную обработку ППД и ЭМО, которая требует целенаправленной разработки, как инструмента, так и оборудования.

Анализ износа цилиндров двигателей показал, что они имеют наибольший износ в верхней части. Эта, очевидно, объясняется повышенными температурами в этой части цилиндров при их эксплуатации, которая при недостаточной маслоемкости поверхности может приводить к явлениям схватывания, особенно в начальный период приработки. Для избегания этого вредного явления на цилиндрах двигателей целесообразно сформировать вибронакатыванием маслоемкие карманы. Величина этих карманов по длине цилиндра должна быть различной, что обеспечивается закономерно изменяющимися режимами обработки: частотой колебаний и усилием рабочего шарика вибронакатного устройства.

Обработка внутренних резьба в алюминиево-кремнистых сплавах связана со значительными трудностями. Резание затруднено вследствие вязких свойств материала, а пластическое деформирование — его хрупкостью. Все это привело к необходимости комбинированной обработки и разработке специального инструмента, обеспечивающего при обработке благоприятные условия резания и пластического деформирования, что позволило значительно повысить производительность обработки и качество резьбы.

Рабочие поверхности вырубных пуансонов, как и других инструментов, работают в различных условиях. Основную нагрузку несет режущая кромка, которая должна обладать повышенной поверхностной динамической прочностью и износостойкостью. Для обеспечения благоприятных условий резания и достаточной поверхностной динамической прочности режущая кромка вырубных пуансонов должна иметь оптимальный радиус скругления, что обеспечивается его виброобработкой. Для повышения поверхностной динамической прочности и износостойкости вырубных пуансонов их рабочая кромка должна быть легирована материалами, обеспечивающими это, что осуществляется лазерным легированием.

Изучение взаимодействия рабочей части режущего инструмента и обрабатываемой детали показывает на возможность частичного или полного перевода процесса резания к пластическому деформированию. Это в значительной мере расширяет возможности совершенствования обычных методов механической обработки.

Научно обоснованное определение требуемых величин воздействующих факторов или их соответствующего изменения, исходя из функционального назначения детали, позволит создавать оптимальные технологии их производства, эксплуатации и ремонта.