- •А.Г. Суслов

- •Рецензенты:

- •Кафедра «Технология машиностроения» Тульского государственного университета

- •Глава 4 технологическое обеспечение качества изделий машиностроения 6

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность. 41

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении 72

- •Глава 7 Технология изготовления различных деталей 111

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий 177

- •Глава 11 технологическая подготовка производства 200

- •Глава 12 технология восстановления деталей машин 241

- •Глава 4 технологическое обеспечение качества изделий машиностроения

- •4.1. Припуски на обработку

- •4.2. Обеспечение качества деталей на стадии технологической подготовки производства

- •4.7. Значения коэффициентов формулы (4.16)

- •4.1. Возможности методов обработки в обеспечении точности размеров и параметров качества плоских поверхностей деталей машин

- •4.2. Возможности методов обработки в обеспечении точности размеров и параметров качества наружных поверхностей вращения деталей машин

- •4.3. Возможности методов обработки в обеспечении точности размеров и параметров качества внутренних поверхностей вращения деталей машин

- •4.4. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.5. Возможности методов обработки по обеспечению точности шлицев и параметров качества их рабочих поверхностей

- •4.6. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.8. Значения параметра Cx для различных методов чистовой обработки

- •4.3 Обеспечение качества деталей при изготовлении

- •4.4. Обеспечение качества изделий при сборке

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 4-й главе

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность.

- •5.1 Технологическая производительность труда и техническое нормирование

- •5.2. Технологическая себестоимость

- •5.3. Функционально-стоимостной анализ технологических процессов

- •5.1. Перечень технико-экономической информации, необходимой для проведения фса технологического процесса

- •5.2. Структурно-стоимостная модель технологического процесса

- •5.4. Оценка экономической эффективности

- •5.3. Значение коэффициента

- •5.4. Значение коэффициента полных затрат труда

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 5-й главе

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении

- •6.1 Выбор заготовок для изготовления деталей машин

- •6.2 Назначение технологических баз при проектировании технологических процессов

- •6.3 Установление последовательности и выбор методов обработки поверхностей заготовок

- •6.4 Разработка технологических процессов изготовления деталей машин

- •6.5 Разработка технологических процессов сборки изделий

- •6.6 Выбор технологического оборудования, оснастки и средств контроля при разработке технологического процесса

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 6-й главе

- •Рекомендуемая тематика лабораторных работ и практических занятий по основам технологии машиностроения

- •Часть II Технологические методы и процессы производства изделий машиностроения

- •Глава 7 Технология изготовления различных деталей

- •7.1 Технология изготовления валов.

- •Выбор заготовок и технологических баз.

- •Выбор оборудования и оснастки

- •Маршрут изготовления деталей типа тел вращения: Валов, шпинделей, ходовых винтов

- •7.1. Маршрут изготовления вала в условиях мелкосерийного производства

- •7.2. Маршрут изготовления вала в условиях крупносерийного производства

- •7.3. Маршрут изготовления шпинделя в условиях серийного производства

- •7.4. Маршрут изготовления ходового винта токарного станка 16к20 в условиях серийного производства

- •7.2 Технология изготовления деталей зубчатых и червячных передач и методы обработки их поверхностей Конструктивная характеристика деталей и технические условия на их изготовление

- •Материалы и способы получения заготовок деталей зубчатых и червячных передач

- •Обработка отверстий

- •Обработка зубьев цилиндрических зубчатых колес

- •Маршрут изготовления зубчатых колес

- •7.5. Маршрут изготовления зубчатого колеса в мелкосерийном производстве

- •7.3 Технология изготовления корпусных деталей Служебное назначение корпусов и технические условия на их изготовление

- •Материал и способы получения заготовок

- •Обработка корпусных деталей

- •9.5. Комбинированные методы улучшения качества поверхности с помощью лазерной обработки

- •Параметры режима лазерного облучения, используемого для обработки материалов

- •Влияние видов покрытия на лазерное упрочнение поверхности заготовки из стали 40х

- •Режимы лазерной обработки на установках серии «Квант»

- •Влияние лазерного упрочнения на микротвердость сталей у8а и х12м

- •Изменение микротвердости поверхности заготовки в зависимости от числа повторных облучений

- •Энергия излучения, Дж, при лазерной обработке заготовок из твердых сплавов в зависимости от содержания кобальта для нормального зерна

- •Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для очень мелкого зерна

- •. Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для мелкого зерна

- •9.15. Износ, мкм, поверхности заготовки после различных видов обработки

- •9.16. Фреттинг-износ, мкм, после лазерной обработки заготовки из стали

- •9.5 Гальванические способы нанесения покрытий

- •9.17. Основные виды гальванических покрытий и области их применения

- •9.18. Состав хромовых электролитов

- •9.6 Химические способы нанесения покрытий

- •9.19. Состав ванны и режимы нанесения химических покрытий

- •9.20. Пластмассы для покрытия деталей вихревым и эжекционным способами

- •9.7 Наплавка и напыление материала

- •9.21. Электродные материалы и флюсы, применяемые при механизированной наплавке

- •9.8 Выбор способов повышения долговечности деталей машин

- •9.22. Применение и режимы газовой металлизации

- •9.23. Выбор способов повышения долговечности деталей машин

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 9-й главе

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий

- •10.1. Совершенствование технологических методов обработки деталей машин

- •10.2.Создание новых технологических методов обработки и процессов изготовления и ремонта изделий машиностроения

- •10.3. Наукоемкие конкурентоспособные технологии в машиностроении

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 10-й главе

- •Глава 11 технологическая подготовка производства

- •11.1. Организация технологической подготовки производства

- •Технологическая подготовка производства при проектировании изделия

- •Технологическая подготовка производства опытных образцов и единичных изделий

- •Технологическая подготовка производства серийных изделий

- •11.2 Оформление технологической документации

- •11.3 Заполнение маршрутных карт

- •11.3 Особенности технологических процессов и оформление технологической документации при обработке заготовок на станках с чпу и многоцелевых станках

- •11.4 Особенности разработки технологических процессов и оформления

- •11.5 Особенности разработки технологических процессов и заполнение технологической документации при обработке заготовок на автоматических линиях

- •Содержание граф при написании техпроцесса обработки заготовки на автоматах и полуавтоматах

- •11.6.Особенности разработки технологических процессов для гибких производств

- •11.7 Автоматизация проектирования технологических процессов

- •11.8 Технологическая подготовка технической реконструкции машиностроительных предприятий

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 11-й главе

- •Глава 12 технология восстановления деталей машин

- •12.1. Восстановление деталей машин термоупругопластическим деформированием

- •12.2. Восстановление деталей машин пластическим вытеснением материала

- •12.3 Восстановление деталей машин электромеханической обработкой

- •12.4. Восстановление деталей машин плазменными методами

- •12.5. Восстановление деталей машин наплавкой, наваркой

- •12.6. Подготовка восстанавливаемых поверхностей детали под нанесение покрытий

- •Способы подготовки поверхностей под газотермическое покрытие

- •12.7 Механическая обработка восстановленных поверхностей деталей машин

- •Относительная себестоимость обработки покрытий алмазным кругом при круглом наружном шлифовании

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 12-й главе

9.15. Износ, мкм, поверхности заготовки после различных видов обработки

Материал заготовки,сталь |

После термообработки (ТО) |

ТО + лазерная закалка |

ТО + лазерная закалка с цианированием |

40Х |

56,2 |

41,4 |

35,1 |

У8А |

44,2 |

37,0 |

23,2 |

У10А |

42,0 |

34,1 |

22,4 |

ХВГ |

30,6 |

25,6 |

19,3 |

Х12М |

27,1 |

22,0 |

15,6 |

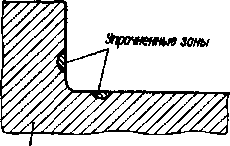

Переходная поверхность

Рис. 9.21. Схема упрочнениия галтелей валов

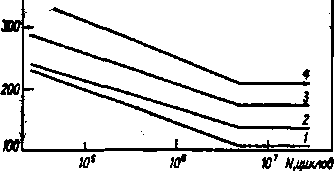

Рис. 9.22. Кривые усталости ступенчатых обраэцон из стали 45 в зависимости от вида упрочнения переходной поверхности вала:

1 - без упрочняющей обработки; 2 ~ упрочнение роликом;

3 - электромеханическое упрочнение; 4 - лазерное упрочнение

В общей проблеме трения и изнашивания фреттинг занимает особое место в связи с широким комплексом физико-химических явлений. Лазерная обработка может эффективно повысить фреттингостойкость мест сопряжений деталей машины.

В табл. 9.16 приведены результаты влияния лазерного облучения на фреттинг-износ заготовок из сталей с различным содержанием углерода. Термоупрочнение проводили на установке «Квант-16». Режим обработки, энергия луча в импульсе 19 Дж, длительность импульса 7 ... 103 с, частота следования импульсов 1 Гц. Лазерная обработка во всех случаях приводит к уменьшению глубины повреждения, причем, чем больше процентное содержание углерода в стали, тем больше эффект. Глубина фреттинг- повреждения заготовки из стали 30 уменьшалась в 2,4 раза, из стали 50 - в 1,5 раза, из стали 70 - в 3,6 раза, из стали У10 - в 4,6 раза.

9.16. Фреттинг-износ, мкм, после лазерной обработки заготовки из стали

Материал заготовки, сталь |

А = 34 мкм,

|

А = 34 мкм, =113 МПа |

Л = 112 мкм, = 35 МПа |

Л = 112 мкм, = 113 МПа |

|||||

до ЛО |

после Л О |

доЛО |

после Л О |

до ЛО |

после ЛО |

до ЛО |

после ЛО |

||

10 |

12 |

8,25 |

7,5 |

3,75 |

22 |

14,5 |

33 |

20,5 |

|

30 |

15 |

9,5 |

10 |

5,5 |

21,5 |

8,5 |

38,0 |

13,5 |

|

50 |

88 |

25 |

5 |

2,5 |

16 |

6,5 |

21 |

17 |

|

70 |

7,5 |

10,5 |

5,25 |

15 |

6 |

4,5 |

22 |

б |

|

У10 |

15 |

3,25 |

18 |

6,25 |

6 |

2,5 |

23,5 |

10 |

|

Содержание углерода, %

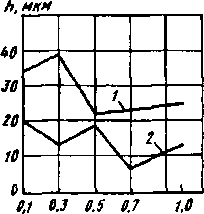

Рис. 9.23. Зависимость минимальной глубины фреттинг-повреждений

от содержания углерода в стали:

А - 112 мкм; Р = 1,0 Я; а = 35 М1а; 7 - до J10; 2 - после J10

Содержание углерода, %

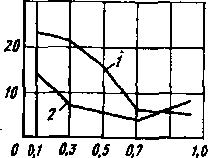

Рис. 9.24. Зависимость максимальной глубины фреттинг-повреждений от содержания углерода в стали:

А = 112 мкм; Р = 3,3 Я; о = 113 МПа; 1 - до ЛО; 2 - после ЛО

Увеличение амплитуды микроперемещений приводит к параболической зависимости износа от содержания углерода в стали. Для исходной поверхности оптимум соответствует стали с содержанием углерода 0,7 %. Лазерная обработка несколько смещает точку, соответствующую минимальному износу, в сторону уменьшения содержания углерода в стали (до 0,5 - 0,6 %) (рис. 9.23). Лазерная обработка наиболее эффективна для сталей с содержанием углерода от 0,3 до 0,5 %. Износостойкость в этом случае возрастает в 4 - 5 раз. С ростом нагрузки в месте контакта повышение износостойкости проявляется еще существеннее для всех рассматриваемых сталей (рис. 9.24).

=

35 МПа

=

35 МПа