- •А.Г. Суслов

- •Рецензенты:

- •Кафедра «Технология машиностроения» Тульского государственного университета

- •Глава 4 технологическое обеспечение качества изделий машиностроения 6

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность. 41

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении 72

- •Глава 7 Технология изготовления различных деталей 111

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий 177

- •Глава 11 технологическая подготовка производства 200

- •Глава 12 технология восстановления деталей машин 241

- •Глава 4 технологическое обеспечение качества изделий машиностроения

- •4.1. Припуски на обработку

- •4.2. Обеспечение качества деталей на стадии технологической подготовки производства

- •4.7. Значения коэффициентов формулы (4.16)

- •4.1. Возможности методов обработки в обеспечении точности размеров и параметров качества плоских поверхностей деталей машин

- •4.2. Возможности методов обработки в обеспечении точности размеров и параметров качества наружных поверхностей вращения деталей машин

- •4.3. Возможности методов обработки в обеспечении точности размеров и параметров качества внутренних поверхностей вращения деталей машин

- •4.4. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.5. Возможности методов обработки по обеспечению точности шлицев и параметров качества их рабочих поверхностей

- •4.6. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.8. Значения параметра Cx для различных методов чистовой обработки

- •4.3 Обеспечение качества деталей при изготовлении

- •4.4. Обеспечение качества изделий при сборке

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 4-й главе

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность.

- •5.1 Технологическая производительность труда и техническое нормирование

- •5.2. Технологическая себестоимость

- •5.3. Функционально-стоимостной анализ технологических процессов

- •5.1. Перечень технико-экономической информации, необходимой для проведения фса технологического процесса

- •5.2. Структурно-стоимостная модель технологического процесса

- •5.4. Оценка экономической эффективности

- •5.3. Значение коэффициента

- •5.4. Значение коэффициента полных затрат труда

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 5-й главе

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении

- •6.1 Выбор заготовок для изготовления деталей машин

- •6.2 Назначение технологических баз при проектировании технологических процессов

- •6.3 Установление последовательности и выбор методов обработки поверхностей заготовок

- •6.4 Разработка технологических процессов изготовления деталей машин

- •6.5 Разработка технологических процессов сборки изделий

- •6.6 Выбор технологического оборудования, оснастки и средств контроля при разработке технологического процесса

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 6-й главе

- •Рекомендуемая тематика лабораторных работ и практических занятий по основам технологии машиностроения

- •Часть II Технологические методы и процессы производства изделий машиностроения

- •Глава 7 Технология изготовления различных деталей

- •7.1 Технология изготовления валов.

- •Выбор заготовок и технологических баз.

- •Выбор оборудования и оснастки

- •Маршрут изготовления деталей типа тел вращения: Валов, шпинделей, ходовых винтов

- •7.1. Маршрут изготовления вала в условиях мелкосерийного производства

- •7.2. Маршрут изготовления вала в условиях крупносерийного производства

- •7.3. Маршрут изготовления шпинделя в условиях серийного производства

- •7.4. Маршрут изготовления ходового винта токарного станка 16к20 в условиях серийного производства

- •7.2 Технология изготовления деталей зубчатых и червячных передач и методы обработки их поверхностей Конструктивная характеристика деталей и технические условия на их изготовление

- •Материалы и способы получения заготовок деталей зубчатых и червячных передач

- •Обработка отверстий

- •Обработка зубьев цилиндрических зубчатых колес

- •Маршрут изготовления зубчатых колес

- •7.5. Маршрут изготовления зубчатого колеса в мелкосерийном производстве

- •7.3 Технология изготовления корпусных деталей Служебное назначение корпусов и технические условия на их изготовление

- •Материал и способы получения заготовок

- •Обработка корпусных деталей

- •9.5. Комбинированные методы улучшения качества поверхности с помощью лазерной обработки

- •Параметры режима лазерного облучения, используемого для обработки материалов

- •Влияние видов покрытия на лазерное упрочнение поверхности заготовки из стали 40х

- •Режимы лазерной обработки на установках серии «Квант»

- •Влияние лазерного упрочнения на микротвердость сталей у8а и х12м

- •Изменение микротвердости поверхности заготовки в зависимости от числа повторных облучений

- •Энергия излучения, Дж, при лазерной обработке заготовок из твердых сплавов в зависимости от содержания кобальта для нормального зерна

- •Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для очень мелкого зерна

- •. Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для мелкого зерна

- •9.15. Износ, мкм, поверхности заготовки после различных видов обработки

- •9.16. Фреттинг-износ, мкм, после лазерной обработки заготовки из стали

- •9.5 Гальванические способы нанесения покрытий

- •9.17. Основные виды гальванических покрытий и области их применения

- •9.18. Состав хромовых электролитов

- •9.6 Химические способы нанесения покрытий

- •9.19. Состав ванны и режимы нанесения химических покрытий

- •9.20. Пластмассы для покрытия деталей вихревым и эжекционным способами

- •9.7 Наплавка и напыление материала

- •9.21. Электродные материалы и флюсы, применяемые при механизированной наплавке

- •9.8 Выбор способов повышения долговечности деталей машин

- •9.22. Применение и режимы газовой металлизации

- •9.23. Выбор способов повышения долговечности деталей машин

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 9-й главе

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий

- •10.1. Совершенствование технологических методов обработки деталей машин

- •10.2.Создание новых технологических методов обработки и процессов изготовления и ремонта изделий машиностроения

- •10.3. Наукоемкие конкурентоспособные технологии в машиностроении

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 10-й главе

- •Глава 11 технологическая подготовка производства

- •11.1. Организация технологической подготовки производства

- •Технологическая подготовка производства при проектировании изделия

- •Технологическая подготовка производства опытных образцов и единичных изделий

- •Технологическая подготовка производства серийных изделий

- •11.2 Оформление технологической документации

- •11.3 Заполнение маршрутных карт

- •11.3 Особенности технологических процессов и оформление технологической документации при обработке заготовок на станках с чпу и многоцелевых станках

- •11.4 Особенности разработки технологических процессов и оформления

- •11.5 Особенности разработки технологических процессов и заполнение технологической документации при обработке заготовок на автоматических линиях

- •Содержание граф при написании техпроцесса обработки заготовки на автоматах и полуавтоматах

- •11.6.Особенности разработки технологических процессов для гибких производств

- •11.7 Автоматизация проектирования технологических процессов

- •11.8 Технологическая подготовка технической реконструкции машиностроительных предприятий

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 11-й главе

- •Глава 12 технология восстановления деталей машин

- •12.1. Восстановление деталей машин термоупругопластическим деформированием

- •12.2. Восстановление деталей машин пластическим вытеснением материала

- •12.3 Восстановление деталей машин электромеханической обработкой

- •12.4. Восстановление деталей машин плазменными методами

- •12.5. Восстановление деталей машин наплавкой, наваркой

- •12.6. Подготовка восстанавливаемых поверхностей детали под нанесение покрытий

- •Способы подготовки поверхностей под газотермическое покрытие

- •12.7 Механическая обработка восстановленных поверхностей деталей машин

- •Относительная себестоимость обработки покрытий алмазным кругом при круглом наружном шлифовании

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 12-й главе

Параметры режима лазерного облучения, используемого для обработки материалов

Активная среда |

А, мкм |

Режим работы |

Мощность, Вт |

v, Гц |

т-10 3S с |

Твердотельный лазер |

|||||

Рубин |

0,6943 |

Импульсный |

20 |

2 |

0,3-6 |

Неодимовое стекло |

1,06 |

То же |

25 |

1 |

0,5-10 |

Алюмоиттриевый гранат с неодимом |

1,06 1,06 |

То же Непрерывный |

200 300 |

100 - |

0,1-10 - |

Газовый лазер |

|||||

|

10,6 |

Импульсный |

500 |

1000 |

0,1-1000 |

|

10,6 |

Непрерывный |

2000 |

- |

- |

Аг |

0,49 |

То же |

50 |

- |

- |

Аг |

0,51 |

То же |

50 |

- |

- |

|

0,337 |

Импульсный |

- |

1000 |

0,01 |

Эффективность лазерного термоупрочнения зависит от способности материала превратить энергию лазерного излучения в тепловую. Количество поглощенной энергии зависит от отражательных свойств материала, наличия оксидных пленок, температуры и длины волны лазерного излучения. Чем меньше длина волны, тем лучше поглощается энергия. С уменьшением электрической проводимости и увеличением параметров шероховатости поглощение энергии лазерного излучения увеличивается; поглощающая способность материала повышается до 70 %.

Фосфатирование поверхности - наиболее эффективный способ увеличения поглощательной способности поверхности при лазерном облучении (табл. 9.7). При лазерной закалке центр закаленной зоны имеет черно-синий цвет, а края - серый.

Влияние видов покрытия на лазерное упрочнение поверхности заготовки из стали 40х

Метод обработки поверхности |

Толщина пленки, мкм |

Состояние закаленной зоны металла |

|

глубина, мм |

микротвердость, МПа |

||

Фосфатирование марганцевое |

8 ... 10 |

0,43 ... 0,5 |

5000 - 8000 |

Воронение |

5 ... 10 |

0,35 ...0,44 |

6000 |

Цинковый фосфат |

3 ...5 |

0,28 ... 0,35 |

5000 |

Аморфный фосфат |

1 ...2 |

0,2... 0,3 |

6500 |

Алюмохромофосфатные покрытия |

50 ... 80 |

0,4 ... 0,45 |

6000 |

Черное хромирование |

5... 10 1 |

0,35 ...0,45 |

6200 |

Количество таких легируемых элементов, как хром, марганец или молибден, влияет на закаливаемость; повышение микротвердости в зоне лазерного влияния наблюдается у сталей при малой дозе легирования.

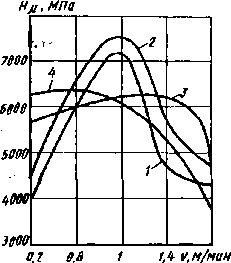

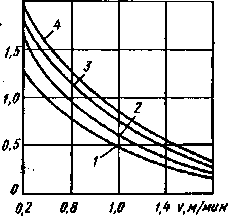

Обработку непрерывным лазерным излучением ведут при определенной скорости сканирования луча по поверхности. С ростом плотности мощности и уменьшением относительных скоростей перемещения луча скорости охлаждения падают. В результате закаленная структура отпускается и твердость уменьшается. Максимальная твердость поверхностного слоя будет при достаточно высокой скорости охлаждения. Однако при низких скоростях перемещения луча увеличивается глубина закаленного слоя. Следовательно, режимы лазерной обработки оптимизируют в зависимости от требуемых функциональных свойств. Оптимизация режимов лазерного облучения приведена на рис. 9.19 и 9.20 для заготовок из стали 40 ХН.

Лазерная обработка заготовок из инструментальных сталей

Упрочнение

режущего инструмента локализовано в

режущих кромках, Малообъем- ность кромки

затрудняет теплоотвод в материал

заготовки. Оптимальный режим импульсной

обработки достигается при облучении

энергией излучения на 2 ... 3 Дж ниже Eyv.

При

непрерывном излучении подбирается

энергия для каждой марки стали, при

которой обеспечивается небольшое

оплавление поверхности заготовки.

Предварительная обработка поверхности

лазером, энергией на 5 ... 7 Дж меньше

оптимальной, улучшает

равномерность поглощения энергии

при повторном облучении. Аустенитные

и ферритные стали, не обнаруживающие

-фазовые

переходы, не подвергаются закалке

лазером.

-фазовые

переходы, не подвергаются закалке

лазером.

Рис.

9.19. Зависимость микротвердости Нц

зоны нагрева от скорости v

при

интенсивности излучения 3530 (кривая 7);

5080 (кривая 2);

6272 (кривая 3) и 7938 Вт/

Рис. 9.20. Зависимость глубины z упрочненного слоя от скорости обработки v при интенсивности излучения 3530 (кривая 1); 5080 (кривая 2); 6272 (кривая 3) и 7938 Вт/см2 (кривая 4)

Лазерную закалку рекомендуется проводить в различных газовых средах (аргона, азота, углекислого газа). В одних случаях это предохраняет поверхность от обезуглероживания, в других, наоборот, насыщает углеродом, азотом и другими легирующими элементами.

Оптимальные режимы обработки заготовок из инструментальных стадей для лазерных установок серии «Квант» даны в твбл. 9.8.

При обработке фрез (из 8Х6ВФ, РФ1, Р6М5 и др.) лучом лазера их стойкость возрастает в 1,5-2 раза; заготовки из стали Р18Ф2К8М обрабатывают при плотности энергии 4 Дж/мм2 и4 = 2мм (табл. 9.9).

Основные требования, предъявленные к стали для изготовления штампов, - высокая износостойкость, теплостойкость, ударная вязкость. Создание оптимальных свойств поверхности зависит от исходной микрогеометрии, твердости и т.д. (табл. 9.10).

Качество обработки штамповых сталей импульсным излучением можно повысить повторным облучением (табл. 9.11).