- •А.Г. Суслов

- •Рецензенты:

- •Кафедра «Технология машиностроения» Тульского государственного университета

- •Глава 4 технологическое обеспечение качества изделий машиностроения 6

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность. 41

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении 72

- •Глава 7 Технология изготовления различных деталей 111

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий 177

- •Глава 11 технологическая подготовка производства 200

- •Глава 12 технология восстановления деталей машин 241

- •Глава 4 технологическое обеспечение качества изделий машиностроения

- •4.1. Припуски на обработку

- •4.2. Обеспечение качества деталей на стадии технологической подготовки производства

- •4.7. Значения коэффициентов формулы (4.16)

- •4.1. Возможности методов обработки в обеспечении точности размеров и параметров качества плоских поверхностей деталей машин

- •4.2. Возможности методов обработки в обеспечении точности размеров и параметров качества наружных поверхностей вращения деталей машин

- •4.3. Возможности методов обработки в обеспечении точности размеров и параметров качества внутренних поверхностей вращения деталей машин

- •4.4. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.5. Возможности методов обработки по обеспечению точности шлицев и параметров качества их рабочих поверхностей

- •4.6. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.8. Значения параметра Cx для различных методов чистовой обработки

- •4.3 Обеспечение качества деталей при изготовлении

- •4.4. Обеспечение качества изделий при сборке

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 4-й главе

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность.

- •5.1 Технологическая производительность труда и техническое нормирование

- •5.2. Технологическая себестоимость

- •5.3. Функционально-стоимостной анализ технологических процессов

- •5.1. Перечень технико-экономической информации, необходимой для проведения фса технологического процесса

- •5.2. Структурно-стоимостная модель технологического процесса

- •5.4. Оценка экономической эффективности

- •5.3. Значение коэффициента

- •5.4. Значение коэффициента полных затрат труда

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 5-й главе

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении

- •6.1 Выбор заготовок для изготовления деталей машин

- •6.2 Назначение технологических баз при проектировании технологических процессов

- •6.3 Установление последовательности и выбор методов обработки поверхностей заготовок

- •6.4 Разработка технологических процессов изготовления деталей машин

- •6.5 Разработка технологических процессов сборки изделий

- •6.6 Выбор технологического оборудования, оснастки и средств контроля при разработке технологического процесса

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 6-й главе

- •Рекомендуемая тематика лабораторных работ и практических занятий по основам технологии машиностроения

- •Часть II Технологические методы и процессы производства изделий машиностроения

- •Глава 7 Технология изготовления различных деталей

- •7.1 Технология изготовления валов.

- •Выбор заготовок и технологических баз.

- •Выбор оборудования и оснастки

- •Маршрут изготовления деталей типа тел вращения: Валов, шпинделей, ходовых винтов

- •7.1. Маршрут изготовления вала в условиях мелкосерийного производства

- •7.2. Маршрут изготовления вала в условиях крупносерийного производства

- •7.3. Маршрут изготовления шпинделя в условиях серийного производства

- •7.4. Маршрут изготовления ходового винта токарного станка 16к20 в условиях серийного производства

- •7.2 Технология изготовления деталей зубчатых и червячных передач и методы обработки их поверхностей Конструктивная характеристика деталей и технические условия на их изготовление

- •Материалы и способы получения заготовок деталей зубчатых и червячных передач

- •Обработка отверстий

- •Обработка зубьев цилиндрических зубчатых колес

- •Маршрут изготовления зубчатых колес

- •7.5. Маршрут изготовления зубчатого колеса в мелкосерийном производстве

- •7.3 Технология изготовления корпусных деталей Служебное назначение корпусов и технические условия на их изготовление

- •Материал и способы получения заготовок

- •Обработка корпусных деталей

- •9.5. Комбинированные методы улучшения качества поверхности с помощью лазерной обработки

- •Параметры режима лазерного облучения, используемого для обработки материалов

- •Влияние видов покрытия на лазерное упрочнение поверхности заготовки из стали 40х

- •Режимы лазерной обработки на установках серии «Квант»

- •Влияние лазерного упрочнения на микротвердость сталей у8а и х12м

- •Изменение микротвердости поверхности заготовки в зависимости от числа повторных облучений

- •Энергия излучения, Дж, при лазерной обработке заготовок из твердых сплавов в зависимости от содержания кобальта для нормального зерна

- •Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для очень мелкого зерна

- •. Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для мелкого зерна

- •9.15. Износ, мкм, поверхности заготовки после различных видов обработки

- •9.16. Фреттинг-износ, мкм, после лазерной обработки заготовки из стали

- •9.5 Гальванические способы нанесения покрытий

- •9.17. Основные виды гальванических покрытий и области их применения

- •9.18. Состав хромовых электролитов

- •9.6 Химические способы нанесения покрытий

- •9.19. Состав ванны и режимы нанесения химических покрытий

- •9.20. Пластмассы для покрытия деталей вихревым и эжекционным способами

- •9.7 Наплавка и напыление материала

- •9.21. Электродные материалы и флюсы, применяемые при механизированной наплавке

- •9.8 Выбор способов повышения долговечности деталей машин

- •9.22. Применение и режимы газовой металлизации

- •9.23. Выбор способов повышения долговечности деталей машин

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 9-й главе

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий

- •10.1. Совершенствование технологических методов обработки деталей машин

- •10.2.Создание новых технологических методов обработки и процессов изготовления и ремонта изделий машиностроения

- •10.3. Наукоемкие конкурентоспособные технологии в машиностроении

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 10-й главе

- •Глава 11 технологическая подготовка производства

- •11.1. Организация технологической подготовки производства

- •Технологическая подготовка производства при проектировании изделия

- •Технологическая подготовка производства опытных образцов и единичных изделий

- •Технологическая подготовка производства серийных изделий

- •11.2 Оформление технологической документации

- •11.3 Заполнение маршрутных карт

- •11.3 Особенности технологических процессов и оформление технологической документации при обработке заготовок на станках с чпу и многоцелевых станках

- •11.4 Особенности разработки технологических процессов и оформления

- •11.5 Особенности разработки технологических процессов и заполнение технологической документации при обработке заготовок на автоматических линиях

- •Содержание граф при написании техпроцесса обработки заготовки на автоматах и полуавтоматах

- •11.6.Особенности разработки технологических процессов для гибких производств

- •11.7 Автоматизация проектирования технологических процессов

- •11.8 Технологическая подготовка технической реконструкции машиностроительных предприятий

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 11-й главе

- •Глава 12 технология восстановления деталей машин

- •12.1. Восстановление деталей машин термоупругопластическим деформированием

- •12.2. Восстановление деталей машин пластическим вытеснением материала

- •12.3 Восстановление деталей машин электромеханической обработкой

- •12.4. Восстановление деталей машин плазменными методами

- •12.5. Восстановление деталей машин наплавкой, наваркой

- •12.6. Подготовка восстанавливаемых поверхностей детали под нанесение покрытий

- •Способы подготовки поверхностей под газотермическое покрытие

- •12.7 Механическая обработка восстановленных поверхностей деталей машин

- •Относительная себестоимость обработки покрытий алмазным кругом при круглом наружном шлифовании

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 12-й главе

7.3 Технология изготовления корпусных деталей Служебное назначение корпусов и технические условия на их изготовление

Корпусные детали являются базовыми элементами, на которых монтируются отдельные сборочные единицы и детали. В сборочных единицах корпуса, как правило, координируют относительное положение деталей, входящих в них.

К корпусным деталям относятся коробки скоростей и подач металлорежущих станков, блоки цилиндров двигателей и компрессоров, корпуса редукторов и насосов и т.д.

В корпусах имеются основные поверхности, называемые базовыми, которыми определяется их положение в изделии, и вспомогательные поверхности под крышки, фланцы и т.д.

На основные поверхности задаются жесткие требования на параллельность, перпендикулярность и т.д.

Корпусные детали имеют отверстия, которые можно разделить на точные (основные), поверхности которых служат опорами для валов, шпинделей и др., и вспомогательно-крепежные, смазочные.

Основными техническими условиями на корпусные детали являются:

непрямолинейность и непараллельность основных поверхностей 0,05 ... 0,1 мм на всю их длину, шероховатость этих поверхностей Ra = 0,6 ... 5 мкм;

основные отверстия обрабатываются по 5 - 7 квалитетам точности. Погрешность формы - 0,5 ... 0,7 от допуска, шероховатость Ra = 0,05 ... 2,0 мкм;

допуски на межосевые расстояния отверстий под валы 0,02 ... 0,1 мм;

не перпендикулярность опорных торцов к осям основных отверстий 0,01…0,05 мм на 100 мм длины радиуса.

Материал и способы получения заготовок

Большинство корпусных деталей (металлорежущих станков, стационарных редукторов, центробежных насосов) изготавливают из серого чугуна СЧ15, СЧ18, СЧ21, С424.

Для сварных корпусных деталей применяют, в большинстве случаев, малоуглеродистые стали: СтЗ и Ст4.

Корпусные детали, работающие в условиях вибрации (землеройные и дорожные машины) изготавливают из ковкого чугуна или литейной стали 15Л.

В последнее время все большее применение для изготовления корпусных деталей машин получают алюминиевые сплавы.

Заготовки корпусных деталей изготовляют литьем или сваркой.

Для правильного выбора способа получения заготовки нужно рассматривать комплексно процесс получения заготовки и процесс дальнейшей ее механической обработки, совокупная стоимость которых должна быть минимальной.

Обработка корпусных деталей

Так как основными рабочими поверхностями корпусных деталей являются их плоскости, основные и крепежные отверстия, то ниже рассмотрены технологические методы их обработки.

Обработку плоских поверхностей можно производить; строганием, фрезерованием, точением, протягиванием, шлифованием, шабрением, полированием, накатыванием.

Строгание применяется в единичном и мелкосерийном производстве, а также при обработке крупных, тяжелых деталей большой длины и малой ширины. Строгание производится на продольно-строгальных и поперечно-строгальных станках.

При строгании на продольно-строгальных стайках стол, с закрепленной на нем заготовкой, совершает возвратно-поступательное движение. Поперечное перемещение осуществляется прерывисто резцовым суппортом.

Продольно-строгальные станки изготавливаются одностоечными и двухстоечными, с одним, двумя и четырьмя суппортами.

На поперечно-строгальных станках возвратно-поступательное движение имеет резец.

Заготовка, закрепляемая на столе станка, получает поперечную прерывистую подачу.

Строгание может быть черновое, чистовое и тонкое. При черновом строгании обеспечивается точность 11-12 квалитет, шероховатость Rz = 20 - 80 мкм; при чистовом - 9 - 10 квалитет точности и R a= 1,0 ... 5,0 мкм; тонком - 7 - 9 квалитет точности и Ra = 0,3 ... 1,0 мкм.

Для чистового и особенно тонкого строгания в последнее время все более широкое применение находят широкие резцы.

Недостатком процесса строгания является низкая производительность, достоинством - простота оборудования, технологической оснастки.

Фрезерование может производиться на консольно-фрезерных станках с ЧПУ, обрабатывающих центрах, продольно-фрезерных (1-8 шпинделей), карусельно-фрезерных (1-3 шпинделя) и барабанно-фрезерных (4 шпинделя) станках.

Для обработки плоскостей небольших деталей в единичном и серийном производстве используют консольно-фрезерные станки.

При этом для повышения производительности труда в серийном производстве применяют станки с поворотными столами и двухпозиционные поворотные приспособления.

В мелкосерийном - крупносерийном производствах обработку плоскостей поверхностей корпусных деталей производят на станках с ЧПУ. Для обработки плоскостей средних и крупных деталей в мелкосерийном и крупносерийном производствах применяют продольно-фрезерные станки с групповой обработкой деталей одновременно несколькими фрезами. При этом используются различные схемы установки деталей (рис. 7.20).

При этом одновременно можно обрабатывать разные детали.

В крупносерийном и массовом производстве получил применение высокопроизводительный способ обработки - непрерывное фрезерование. Оно выполняется на карусельно-фрезерных и барабанно-фрезерных станках.

Карусельно-фрезерные станки применяют для обработки сравнительно небольших плоскостей корпусных деталей (до 600 мм) (рис, 7.21).

Барабанно-фрезерные станки служат для обработки параллельных плоскостей детали одновременно с двух сторон (рис. 7.22).

Фрезерование позволяет обеспечить 9-11 квалитет точности и Ra = 1,0 ... 5,0 мкм.

Для повышения плоскостности обрабатываемой поверхности используют высокоскоростное бреющее фрезерование торцовыми головками и одним резцом.

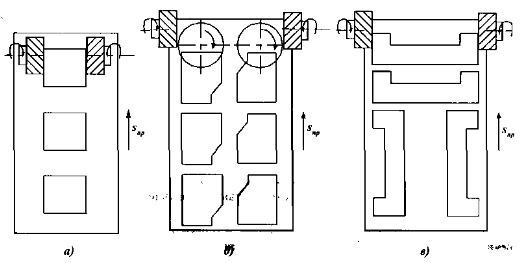

Рис. 7.20. Групповая обработка корпусных заготовок на продольно-фрезерном станке:

а - установка заготовок в один ряд; 6 - установка заготовок в два ряда; в - установка с перекладыванием заготовок

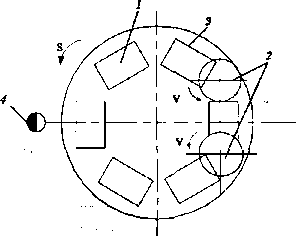

Рис. 7.21. Обработка плоских поверхностей корпусных заготовок на карусельно-фрезерном станке:

1 - заготовки; 2 - фрезы;

3 - карусельный стол станка;

4 - станочник

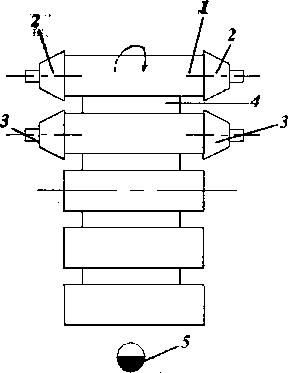

Рис. 7.22. Фрезерование на барабанно-фрезерном станке:

J - заготовки; 2 - черновые фрезы; 3 - чистовые фрезы; 4 - барабан;

5 - станочник

На заводах тяжелого машиностроения экономически целесообразно применять точение плоскостей корпусных деталей на токарно-карусельных и карусельно-расточных станках вследствие удобства их установки на планшайбу.

Особенно экономически выгодны эти станки при обработке корпусных деталей, имеющих внутренние и наружные цилиндрические поверхности и перпендикулярные им торцы (секции корпусов паровых турбин, корпусы электродвигателей и генераторов, планшайбы станков, корпусы центробежных насосов и цилиндрических редукторов). Торцовое точение плоскостей позволяет получить 8-9 квалитету точности и Ra = 0,5 мкм.

Протягивание плоскостей. В массовом производстве для повышения качества плоских наружных поверхностей может применяться протягивание плоскими протяжками. Оно позволяет обеспечить 7-8 квалитеты точности и Ra = 0,5 мкм.

Окончательную обработку плоскостей чугунных корпусных деталей в серийном, крупносерийном и массовом производстве часто производят на плоскошлифовальных станках с прямоугольным или круглым столом шлифованием периферией круга, торцом чашечного круга и торцом сборного сегментного круга.

Шлифование торцом круга более производительно, чем шлифование периферией, так как в процессе работы торцом круга большая площадь круга находится в соприкосновении с обрабатываемой поверхностью.

Для повышения эффективности процесса шлифования и предотвращения прижогов используют различные более современные системы подачи СОЖ, такие как обильное охлаждение и охлаждение через поры круга, а также прерывистые и тарельчатые подпружиненные шлифовальные круги.

Шлифование позволяет получить:

а) черновое - 8 - 9 квалитеты точности, Ra = 1,5 мкм;

б) чистовое - 7 - 8 квалитеты точности, Ra = 0,4 мкм;

в) тонкое - 5 - 6 квалитеты точности, Ra = 0,1 мкм.

Шабрение плоских поверхностей выполняется с помощью шабера вручную или механическим способом от себя или на себя. Обычно механическое шабрение позволяет получить 12 - 20 пятен на площади 25 х 25 мм, ручное - 25 - 30 плтен. Шабрение, как правило, применяется для повышения плоскостности прилегающих поверхностей и для окончательной обработки плоскостей корпусов в единичном и мелкосерийном производствах.

Для чернового предварительного шабрения используются пневматические шаберы.

Шабрение от себя позволяет получить Ra = 0,6 мкм, на себя - 0,08 мкм.

Полирование плоских поверхностей может производиться кругами и лентами, как на специальных полировальных станках, так и обычных фрезерных, строгальных и шлифовальных станках с использованием специальных устройств, аналогичных, как и для цилиндрических поверхностей.

Полирование позволяет получить 5-6 квалитеты точности и шероховатость Ra = 0,05 мкм. При необходимости можно получить (t10 - 50 % при Ra = 0,3 ... 1 мкм).

Отделочно-упрочняющая обработка ППД плоских поверхностей может осуществляться роликами, шариковыми головками, виброупрочнением центробежного типа, вибронакатыванием.

Процесс осуществляется на строгальных, фрезерных, плоскошлифовальных и специальных накатных станках.

ОУО ППД плоских поверхностей точность не повышает, исходные высотные параметры шероховатости уменьшаются в 3 - 5 раз, повышается относительная длина опорной линии профиля шероховатости до tw- 60 %, упрочняется поверхностный слой.

Обработка основных отверстий представляет собой наиболее ответственную и трудоемкую часть технологического процесса изготовления корпусных деталей. Обработка отверстий делится на черновую, чистовую и отделочную.

При черновой обработке необходимо удалить основную часть припуска, обеспечив точность относительного положения осей отверстий при наименьшей стоимости операции.

Чистовая обработка должна обеспечить точность размеров, геометрических размеров и окончательную точность относительного положения обрабатываемых отверстий.

Отделочную обработку применяют в случае надобности для повышения точности и уменьшения шероховатости обрабатываемых отверстий.

Методы, обеспечивающие эти требования, рассмотрены в предыдущем параграфе. Естественно, что обработка этими методами отверстий корпусных деталей будет производиться на других станках, в отличие от обработки зубчатых колес.

Основные отверстия в корпусных деталях в условиях единичного и мелкосерийного производства обрабатывают на вертикально- и радиально-сверлильных станках, токарно-карусельных станках, координатно-расточных станках. В условиях мелкосерийного и серийного производства обработка основных отверстий производится на вертикально- и радиально-сверлильных станках с ЧПУ и горизонтально-расточных станках с ЧПУ, или сверлильно-фрезерно-расточных и координатно-расточных станках.

В крупносерийном и массовом производстве растачивание корпусных деталей производят обычно на агрегатных станках или автоматических линиях. Причем в единичном производстве обработку отверстий ведут по разметке, в мелкосерийном - с помощью накладных шаблонов, в серийном, массовом - с помощью специальных приспособлений и станков.

Отделочная обработка основных отверстий производится тонким растачиванием, планетарным шлифованием, хонингованием или раскатыванием.

Обработка крепежных отверстий в единичном и мелкосерийном производстве осуществляется на радиально-сверлильных станках по разметке или при помощи накладных кондукторов.

В мелкосерийном и крупносерийном производствах - на станке с ЧПУ или с использованием специальных поворотных приспособлений.

В крупносерийном и массовом производстве - на агрегатных станках. В массовом производстве - на автоматических линиях.

Дня повышения производительности труда применяют быстросменные патроны и многошпиндельные головки.

Резьбу в крепежных отверстиях нарезают метчиками, накатывают раскатниками и комбинированным метчиком-раскатником.

При нарезании резьбы в термически обработанных корпусах из сталей применяются твердосплавные метчики.

Для нарезания внутренней резьбы на револьверных станках и автоматах применяют резьбонарезные самораскрывающиеся метчики. По окончании процесса нарезания резьбы режущие перья метчика автоматически сдвигаются.