- •А.Г. Суслов

- •Рецензенты:

- •Кафедра «Технология машиностроения» Тульского государственного университета

- •Глава 4 технологическое обеспечение качества изделий машиностроения 6

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность. 41

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении 72

- •Глава 7 Технология изготовления различных деталей 111

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий 177

- •Глава 11 технологическая подготовка производства 200

- •Глава 12 технология восстановления деталей машин 241

- •Глава 4 технологическое обеспечение качества изделий машиностроения

- •4.1. Припуски на обработку

- •4.2. Обеспечение качества деталей на стадии технологической подготовки производства

- •4.7. Значения коэффициентов формулы (4.16)

- •4.1. Возможности методов обработки в обеспечении точности размеров и параметров качества плоских поверхностей деталей машин

- •4.2. Возможности методов обработки в обеспечении точности размеров и параметров качества наружных поверхностей вращения деталей машин

- •4.3. Возможности методов обработки в обеспечении точности размеров и параметров качества внутренних поверхностей вращения деталей машин

- •4.4. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.5. Возможности методов обработки по обеспечению точности шлицев и параметров качества их рабочих поверхностей

- •4.6. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.8. Значения параметра Cx для различных методов чистовой обработки

- •4.3 Обеспечение качества деталей при изготовлении

- •4.4. Обеспечение качества изделий при сборке

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 4-й главе

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность.

- •5.1 Технологическая производительность труда и техническое нормирование

- •5.2. Технологическая себестоимость

- •5.3. Функционально-стоимостной анализ технологических процессов

- •5.1. Перечень технико-экономической информации, необходимой для проведения фса технологического процесса

- •5.2. Структурно-стоимостная модель технологического процесса

- •5.4. Оценка экономической эффективности

- •5.3. Значение коэффициента

- •5.4. Значение коэффициента полных затрат труда

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 5-й главе

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении

- •6.1 Выбор заготовок для изготовления деталей машин

- •6.2 Назначение технологических баз при проектировании технологических процессов

- •6.3 Установление последовательности и выбор методов обработки поверхностей заготовок

- •6.4 Разработка технологических процессов изготовления деталей машин

- •6.5 Разработка технологических процессов сборки изделий

- •6.6 Выбор технологического оборудования, оснастки и средств контроля при разработке технологического процесса

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 6-й главе

- •Рекомендуемая тематика лабораторных работ и практических занятий по основам технологии машиностроения

- •Часть II Технологические методы и процессы производства изделий машиностроения

- •Глава 7 Технология изготовления различных деталей

- •7.1 Технология изготовления валов.

- •Выбор заготовок и технологических баз.

- •Выбор оборудования и оснастки

- •Маршрут изготовления деталей типа тел вращения: Валов, шпинделей, ходовых винтов

- •7.1. Маршрут изготовления вала в условиях мелкосерийного производства

- •7.2. Маршрут изготовления вала в условиях крупносерийного производства

- •7.3. Маршрут изготовления шпинделя в условиях серийного производства

- •7.4. Маршрут изготовления ходового винта токарного станка 16к20 в условиях серийного производства

- •7.2 Технология изготовления деталей зубчатых и червячных передач и методы обработки их поверхностей Конструктивная характеристика деталей и технические условия на их изготовление

- •Материалы и способы получения заготовок деталей зубчатых и червячных передач

- •Обработка отверстий

- •Обработка зубьев цилиндрических зубчатых колес

- •Маршрут изготовления зубчатых колес

- •7.5. Маршрут изготовления зубчатого колеса в мелкосерийном производстве

- •7.3 Технология изготовления корпусных деталей Служебное назначение корпусов и технические условия на их изготовление

- •Материал и способы получения заготовок

- •Обработка корпусных деталей

- •9.5. Комбинированные методы улучшения качества поверхности с помощью лазерной обработки

- •Параметры режима лазерного облучения, используемого для обработки материалов

- •Влияние видов покрытия на лазерное упрочнение поверхности заготовки из стали 40х

- •Режимы лазерной обработки на установках серии «Квант»

- •Влияние лазерного упрочнения на микротвердость сталей у8а и х12м

- •Изменение микротвердости поверхности заготовки в зависимости от числа повторных облучений

- •Энергия излучения, Дж, при лазерной обработке заготовок из твердых сплавов в зависимости от содержания кобальта для нормального зерна

- •Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для очень мелкого зерна

- •. Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для мелкого зерна

- •9.15. Износ, мкм, поверхности заготовки после различных видов обработки

- •9.16. Фреттинг-износ, мкм, после лазерной обработки заготовки из стали

- •9.5 Гальванические способы нанесения покрытий

- •9.17. Основные виды гальванических покрытий и области их применения

- •9.18. Состав хромовых электролитов

- •9.6 Химические способы нанесения покрытий

- •9.19. Состав ванны и режимы нанесения химических покрытий

- •9.20. Пластмассы для покрытия деталей вихревым и эжекционным способами

- •9.7 Наплавка и напыление материала

- •9.21. Электродные материалы и флюсы, применяемые при механизированной наплавке

- •9.8 Выбор способов повышения долговечности деталей машин

- •9.22. Применение и режимы газовой металлизации

- •9.23. Выбор способов повышения долговечности деталей машин

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 9-й главе

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий

- •10.1. Совершенствование технологических методов обработки деталей машин

- •10.2.Создание новых технологических методов обработки и процессов изготовления и ремонта изделий машиностроения

- •10.3. Наукоемкие конкурентоспособные технологии в машиностроении

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 10-й главе

- •Глава 11 технологическая подготовка производства

- •11.1. Организация технологической подготовки производства

- •Технологическая подготовка производства при проектировании изделия

- •Технологическая подготовка производства опытных образцов и единичных изделий

- •Технологическая подготовка производства серийных изделий

- •11.2 Оформление технологической документации

- •11.3 Заполнение маршрутных карт

- •11.3 Особенности технологических процессов и оформление технологической документации при обработке заготовок на станках с чпу и многоцелевых станках

- •11.4 Особенности разработки технологических процессов и оформления

- •11.5 Особенности разработки технологических процессов и заполнение технологической документации при обработке заготовок на автоматических линиях

- •Содержание граф при написании техпроцесса обработки заготовки на автоматах и полуавтоматах

- •11.6.Особенности разработки технологических процессов для гибких производств

- •11.7 Автоматизация проектирования технологических процессов

- •11.8 Технологическая подготовка технической реконструкции машиностроительных предприятий

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 11-й главе

- •Глава 12 технология восстановления деталей машин

- •12.1. Восстановление деталей машин термоупругопластическим деформированием

- •12.2. Восстановление деталей машин пластическим вытеснением материала

- •12.3 Восстановление деталей машин электромеханической обработкой

- •12.4. Восстановление деталей машин плазменными методами

- •12.5. Восстановление деталей машин наплавкой, наваркой

- •12.6. Подготовка восстанавливаемых поверхностей детали под нанесение покрытий

- •Способы подготовки поверхностей под газотермическое покрытие

- •12.7 Механическая обработка восстановленных поверхностей деталей машин

- •Относительная себестоимость обработки покрытий алмазным кругом при круглом наружном шлифовании

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 12-й главе

Обработка зубьев цилиндрических зубчатых колес

Обработку зубьев можно производить методом копирования: протягиванием, накатыванием, шлифованием, фрезерованием дисковыми и пальцевыми фрезами или методом обкатки: червячными фрезами строганием и долбяками, накатыванием, шлифованием, шевингованием, притиркой.

Нарезание зубьев модульными дисковыми и пальцевыми фрезами заключается в последовательном фрезеровании впадин между зубьями фасонной дисковой или пальце- : вой модульными фрезами. Такие фрезы изготавливают набором из 8 или 15 штук для каждого модуля. Обычно применяют набор фрез из 8 штук, обработка которыми позволяет получить зубчатые колеса 9-й степени точности. Такое количество фрез в каждом наборе необходимо потому, что каждая фреза набора предназначена для определенного интервала числа зубьев.

Дисковыми модульными фрезами можно нарезать как прямые, так и косые зубья с малым и большим модулем, Пальцевыми модульными фрезами нарезают зубья средних и крупномодульных цилиндрических шевронных колес, реек и др. Обработка зубьев цилиндрических зубчатых колес дисковыми и пальцевыми модульными фрезами производится на горизонтально- и вертикально-фрезерных станках в единичном и мелкосерийном производстве при отсутствии специальных зуборезных станков. Метод малопроизводительный, дает 9 - 11-й квалитет, Rz = 60 ... 80 мкм.

Нарезка зубьев червячными фрезами имеет более высокую производительность и наибольшее распространение, получаемая точность 8 - 9-й степеней и Rz = 20 ... 40 мкм. Процесс производится на зубофрезерных станках червячными фрезами и может применяться как для прямых, так и косых зубьев.

Зубчатые колеса с модулем < 2,5 мм нарезают за один ход начисто, с модулем > 2,5 мм нарезают начерно и начисто в два и даже в три хода.

Для черновых ходов применяются двух- и трехзаходиые червячные фрезы для повышения производительности.

Зубодолбление долбяками применяют для черновой и чистовой обработки зубчатых колес с внутренним зацеплением и закрытых зубчатых венцов с внешним зацеплением.

Обычные зубчатые колеса средних модулей (2,5 ... 5 мм) целесообразно предварительно обрабатывать на зубофрезерных станках, а чистовую обработку на зубодолбежных станках с т> 5 мм экономичнее обрабатывать на зубофрезерных станках, с т < 2,5 мм на зубодолбежных станках. Зубодолбление позволяет получить 7-8 степени точности и Rz = 10 ... 20мкм.

В индивидуальном производстве для неточных зубчатых колес и в условиях ремонта при отсутствии зуборезных станков зубья можно обработать на долбежном или строгальном станках фасонными резцами.

Протягивание зубьев может быть использовано в крупносерийном и массовом производстве для протягивания зубьев зубчатых секторов.

Накатывание зубьев 15-20 раз производительнее зубонарезания. Зубья модулем до 1 мм накатываются в холодном состоянии, >1 мм - в горячем состоянии.

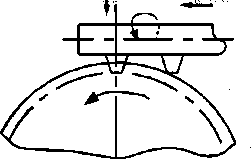

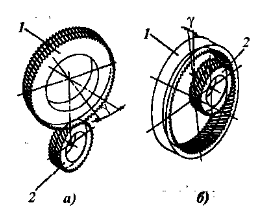

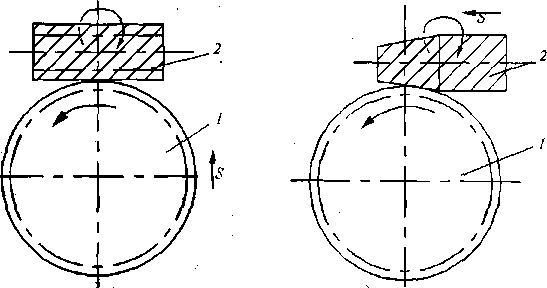

В холодном состоянии мелкомодульные зубчатые колеса в условиях единичного, мелкосерийного и серийного производств могут накатываться на токарных станках с продольной подачей (рис. 7.8).

В крупносерийном и массовом производстве накатывание производится на специальных станках плоскими рейками.

Достигаемая степень точности - 8, шероховатость Ra = 1,2 ... 2,0 мкм.

Горячее накатывание может производиться как с радиальной, так и продольной подачей. Применяется в крупносерийном и массовом производстве и осуществляется на специальных модульных станках. Нагрев заготовки осуществляется ТВЧ до 1000 - 1200 “С за 20 ... 30 с до накатывания.

Шевингование - это метод чистовой отделки зубьев зубчатых колес, заключающийся в процессе обкатывания зубчатого колеса с шевером при наличии продольной подачи. Режимы: припуск 0,04 ... 0,03 мм; скорость вращения шевера v = 100 м/мин; продольная подача Sпр = 0,15 ... 0,3 мм, поперечная подача S = 0,02 ... 0,04 мм/на 1 ход стола. Шевингование повышает точность предварительной обработки на 1 - 2 степени и позволяет получить шероховатость Ra = 0,6 ... 1,0 мкм. , .

Шевингование применяется в серийном, крупносерийном и массовом производствах в основном для отделки зубьев до термообработки.

Рис. 7.8. Накатывание мелкомодульных зубчатых колес на токарном станке:

I - заготовки; 2 - накатники; 3 - делительное зубчатое колесо

Шлифование зубьев применяется для отделки зубьев после термообработки.

Шлифование зубьев с эвольвентным профилем производится методом копирования и методом обкатки.

Метод копирования, осуществляемый фасонными кругами, более производительный, по менее точный. Он применяется в крупносерийном и массовом производствах.

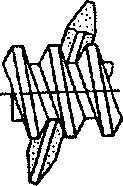

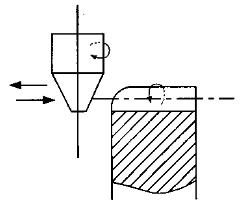

Шлифование зубьев методом обкатки производится одним или двумя тарельчатыми кругами на зубошлифовальных станках (рис, 7-9).

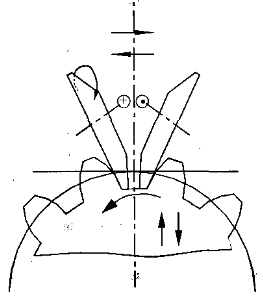

Зубохонинговаиие применяется для чистовой обработки зубьев закаленных цилиндрических колес внешнего и внутреннего зацепления (рис. 7.10).

Рис. 7.9. Шлифование зубьев двумя тарельчатыми кругами

Рис. 7.10. Зубохонингованне цилиндрических колес: а - хоном с внешним зацеплением, б - хоном с внутренним зацеплением; I- хон; 2 - зубчатое колесо

Зубчатое колесо осуществляет вращательное и возвратно-поступательное движение. Обработка производится на специальных зубохонинговалькых станках с режимами: частота вращения хона 180 ... 200 об/мин; подача стола 180 ... 210 мм/мин, число ходов стола4 - 6. Время хонингования обычного зубчатого колеса составляет 30 ... 60 с.

Хонипгование зубьев позволяет уменьшить шероховатость их поверхности до Rа = 0,32 мкм.

Притирка зубьев (ляппинг-процесс) широко применяется для чистовой окончательной отделки зубьев после термообработки вместо шлифования. Процесс притирки заключается в том, что обрабатываемое зубчатое колесо вращается в зацеплении с чугунными шестернями-притирами, приводимыми во вращение и смазываемыми пастой, состоящей из смеси мелкого абразивного порошка с маслом. Кроме того, обычно колесо имеет осевое возвратно-поступательное перемещение.

Притирка позволяет получить Ra = 0,1 мкм и исправить небольшую погрешность. При наличии значительных погрешностей зубчатые колеса необходимо сначала шлифовать, а затем притирать.

Закругление зубьев необходимо производить у зубчатых колес, переключающихся на ходу, для облегчения их включения. Процесс закругления производится специальными пальцевыми фрезами на зубозакругляющих станках.

Пальцевая фреза вращается и одновременно имеет возвратно-поступательное движение, зубчатое колесо имеет вращательное движение (рис. 7.11).

Нарезание зубьев конических зубчатых колес. В единичном и серийном производствах при отсутствии зуборезных станков конические зубчатые колеса с прямым и косым зубом можно нарезать на универсально-фрезерном станке с использованием делительной головки дисковыми модульными фрезами (9 - 10-я степени точности, Rz = 20 ... 50 мкм). Для нарезания зубчатых колес 7 - 8-й (Rz = 10 ... 20 мкм) степеней точности требуются специальные зуборезные станки.

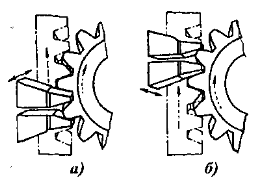

В серийном и массовом производстве прямые зубья конических колес нарезают методом обкатки - зубостроган нем (рис. 7.12). Время нарезания зуба 3,5 ... 30 с.

При этом зубья с т > 2,5 предварительно прорезают профильными дисковыми фрезами методом деления на специальных или специализированных станках. Эти станки снабжаются специальным устройством для установки нескольких заготовок и их автоматического поворота.

Рис. 7.11. Процесс закругления зубьев

Рис. 7.12. Схемы расположении зубострогальных резцов:

а - в начале резания;

б- вконце резания

В крупносерийном и массовом производстве для предварительного нарезания зубьев конических зубчатых колес применяют зуборезные станки для одновременного фрезерования трех заготовок с автоматическим делением, остановом, подводом и отводом стола.

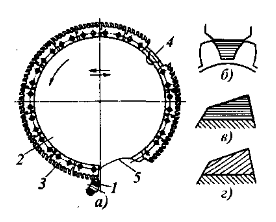

В массовом производстве для обработки прямых зубьев небольших конических колес применяют производительный метод - круговое протягивание зубьев на специальных зубопротяжных станках (рис. 7-13).

Рис. 7.13. Схема нарезания зубьев прямозубых конических колес методом кругового протягивания:

а - направление линий резцов; б - в поперечном сечении зуба при черновом зубонарезании; в — по длине зуба при получистовом зубонарезании; г - по длине зуба при чистовом зубонарезании

Рис. 7.14. Схема обкатки:

] - режущая головка; 2 - коническое зубчатое колесо

Режущим инструментом служит круговая протяжка 2, состоящая из нескольких секций, черновых 3 и чистовых 4 резцов.

При черновом и получисшвом нарезании протяжка имеет поступательное движение от вершины начального конуса к его основанию, а при чистовом - в обратном направлении. За один оборот она полностью обрабатывает одну впадину.

Нарезание конических зубчатых колес с криволинейными зубьями производится на специальных станках, работающих методом копирования и обкатки (рис. 7.14).

Режущим инструментом служат режущие головки.

Черновое нарезание производится методом копирования. Чистовое - методом обкатки.

В настоящее время зубья конических колес с успехом накатываются и шлифуются.

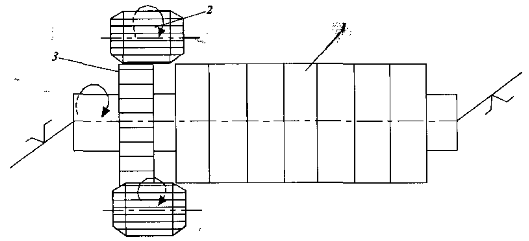

Нарезание червячных зубчатых колес производится на зубофрезерных станках червячными фрезами способами радиальной или тангенциальной подачи. Наиболее распространенным способом является нарезание с радиальной подачей, который применяется для однозаходных и, реже, двухзаходных колес (рис. 7-15). Обеспечивается 8 - 9-я степень точности и Rz = 15 ... 30 мкм.

Рис.

7.15. Нарезание червячного колеса с

радиальной подачей:

1

- нарезаемое колесо;

2

- червячная фреза

Рис.

7.16. Нарезание червячного колеса с

тангенциальной подачей:

I

- нарезаемое колесо;

2

- червячная фреза

Нарезание зубьев червячного глобоидного колеса обычно производят за две операции: предварительное нарезание при радиальной подаче и чистовое нарезание при круговой подаче, В единичном и мелкосерийном производстве применяют резцы (рис. 7.17), в серийном, крупносерийном и массовом - глобоидные гребенки и глобоидные фрезы.

Нарезание червяков. В единичном, мелкосерийном и серийном производстве червяки нарезают на токарных станках. В крупносерийном и массовом производстве фрезеруются дисковыми фрезами или нарезают с помощью вихревых головок. Обеспечивается 9 степень точности и Rz~ 10 ... 30 мкм. Шлифование червяков осуществляется дисковыми конусными или тарельчатыми кругами с припуском 0,1 ... 0,2 мм.

Червяки с малым модулем шлифуются на резьбошлифовальном или на токарном станке со спецустройством. В крупносерийном и массовом производстве шлифование червяков си >3 осуществляется на специальном червячно-шлифовальном станке коническими дисковыми кругами D > 800 мм (рис. 7.18).

Шлифование позволяет получить 7 - 8-ю степень точности и Ra = 1,25 ... 2,5 мкм.

Для отделки витков червяков ответственных передач применяют притирку чугунными или фибровыми притирами, имеющими форму червячного колеса, или обкатку закаленным роликом. Они позволяют получить Ra= 0,2 ... 0,8 мкм.

Эвольвентные червяки в единичном и мелкосерийном производстве нарезают на токарных станках с раздельной обработкой каждой стороны витка, В серийном, массовом производстве эвольвентные червяки фрезеруют фасонными дисковыми, пальцевыми фрезами и фрезами улитками. Это позволяет получить 9 степень точности и Rz = 10 ... 20 мкм.

Глобоидные червяки нарезают на зубофрезерных станках с применением специальных устройств.

I

Рис.

7.17. Нарезание червячных

колес

резцами комбинированным способом