- •А.Г. Суслов

- •Рецензенты:

- •Кафедра «Технология машиностроения» Тульского государственного университета

- •Глава 4 технологическое обеспечение качества изделий машиностроения 6

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность. 41

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении 72

- •Глава 7 Технология изготовления различных деталей 111

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий 177

- •Глава 11 технологическая подготовка производства 200

- •Глава 12 технология восстановления деталей машин 241

- •Глава 4 технологическое обеспечение качества изделий машиностроения

- •4.1. Припуски на обработку

- •4.2. Обеспечение качества деталей на стадии технологической подготовки производства

- •4.7. Значения коэффициентов формулы (4.16)

- •4.1. Возможности методов обработки в обеспечении точности размеров и параметров качества плоских поверхностей деталей машин

- •4.2. Возможности методов обработки в обеспечении точности размеров и параметров качества наружных поверхностей вращения деталей машин

- •4.3. Возможности методов обработки в обеспечении точности размеров и параметров качества внутренних поверхностей вращения деталей машин

- •4.4. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.5. Возможности методов обработки по обеспечению точности шлицев и параметров качества их рабочих поверхностей

- •4.6. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.8. Значения параметра Cx для различных методов чистовой обработки

- •4.3 Обеспечение качества деталей при изготовлении

- •4.4. Обеспечение качества изделий при сборке

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 4-й главе

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность.

- •5.1 Технологическая производительность труда и техническое нормирование

- •5.2. Технологическая себестоимость

- •5.3. Функционально-стоимостной анализ технологических процессов

- •5.1. Перечень технико-экономической информации, необходимой для проведения фса технологического процесса

- •5.2. Структурно-стоимостная модель технологического процесса

- •5.4. Оценка экономической эффективности

- •5.3. Значение коэффициента

- •5.4. Значение коэффициента полных затрат труда

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 5-й главе

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении

- •6.1 Выбор заготовок для изготовления деталей машин

- •6.2 Назначение технологических баз при проектировании технологических процессов

- •6.3 Установление последовательности и выбор методов обработки поверхностей заготовок

- •6.4 Разработка технологических процессов изготовления деталей машин

- •6.5 Разработка технологических процессов сборки изделий

- •6.6 Выбор технологического оборудования, оснастки и средств контроля при разработке технологического процесса

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 6-й главе

- •Рекомендуемая тематика лабораторных работ и практических занятий по основам технологии машиностроения

- •Часть II Технологические методы и процессы производства изделий машиностроения

- •Глава 7 Технология изготовления различных деталей

- •7.1 Технология изготовления валов.

- •Выбор заготовок и технологических баз.

- •Выбор оборудования и оснастки

- •Маршрут изготовления деталей типа тел вращения: Валов, шпинделей, ходовых винтов

- •7.1. Маршрут изготовления вала в условиях мелкосерийного производства

- •7.2. Маршрут изготовления вала в условиях крупносерийного производства

- •7.3. Маршрут изготовления шпинделя в условиях серийного производства

- •7.4. Маршрут изготовления ходового винта токарного станка 16к20 в условиях серийного производства

- •7.2 Технология изготовления деталей зубчатых и червячных передач и методы обработки их поверхностей Конструктивная характеристика деталей и технические условия на их изготовление

- •Материалы и способы получения заготовок деталей зубчатых и червячных передач

- •Обработка отверстий

- •Обработка зубьев цилиндрических зубчатых колес

- •Маршрут изготовления зубчатых колес

- •7.5. Маршрут изготовления зубчатого колеса в мелкосерийном производстве

- •7.3 Технология изготовления корпусных деталей Служебное назначение корпусов и технические условия на их изготовление

- •Материал и способы получения заготовок

- •Обработка корпусных деталей

- •9.5. Комбинированные методы улучшения качества поверхности с помощью лазерной обработки

- •Параметры режима лазерного облучения, используемого для обработки материалов

- •Влияние видов покрытия на лазерное упрочнение поверхности заготовки из стали 40х

- •Режимы лазерной обработки на установках серии «Квант»

- •Влияние лазерного упрочнения на микротвердость сталей у8а и х12м

- •Изменение микротвердости поверхности заготовки в зависимости от числа повторных облучений

- •Энергия излучения, Дж, при лазерной обработке заготовок из твердых сплавов в зависимости от содержания кобальта для нормального зерна

- •Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для очень мелкого зерна

- •. Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для мелкого зерна

- •9.15. Износ, мкм, поверхности заготовки после различных видов обработки

- •9.16. Фреттинг-износ, мкм, после лазерной обработки заготовки из стали

- •9.5 Гальванические способы нанесения покрытий

- •9.17. Основные виды гальванических покрытий и области их применения

- •9.18. Состав хромовых электролитов

- •9.6 Химические способы нанесения покрытий

- •9.19. Состав ванны и режимы нанесения химических покрытий

- •9.20. Пластмассы для покрытия деталей вихревым и эжекционным способами

- •9.7 Наплавка и напыление материала

- •9.21. Электродные материалы и флюсы, применяемые при механизированной наплавке

- •9.8 Выбор способов повышения долговечности деталей машин

- •9.22. Применение и режимы газовой металлизации

- •9.23. Выбор способов повышения долговечности деталей машин

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 9-й главе

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий

- •10.1. Совершенствование технологических методов обработки деталей машин

- •10.2.Создание новых технологических методов обработки и процессов изготовления и ремонта изделий машиностроения

- •10.3. Наукоемкие конкурентоспособные технологии в машиностроении

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 10-й главе

- •Глава 11 технологическая подготовка производства

- •11.1. Организация технологической подготовки производства

- •Технологическая подготовка производства при проектировании изделия

- •Технологическая подготовка производства опытных образцов и единичных изделий

- •Технологическая подготовка производства серийных изделий

- •11.2 Оформление технологической документации

- •11.3 Заполнение маршрутных карт

- •11.3 Особенности технологических процессов и оформление технологической документации при обработке заготовок на станках с чпу и многоцелевых станках

- •11.4 Особенности разработки технологических процессов и оформления

- •11.5 Особенности разработки технологических процессов и заполнение технологической документации при обработке заготовок на автоматических линиях

- •Содержание граф при написании техпроцесса обработки заготовки на автоматах и полуавтоматах

- •11.6.Особенности разработки технологических процессов для гибких производств

- •11.7 Автоматизация проектирования технологических процессов

- •11.8 Технологическая подготовка технической реконструкции машиностроительных предприятий

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 11-й главе

- •Глава 12 технология восстановления деталей машин

- •12.1. Восстановление деталей машин термоупругопластическим деформированием

- •12.2. Восстановление деталей машин пластическим вытеснением материала

- •12.3 Восстановление деталей машин электромеханической обработкой

- •12.4. Восстановление деталей машин плазменными методами

- •12.5. Восстановление деталей машин наплавкой, наваркой

- •12.6. Подготовка восстанавливаемых поверхностей детали под нанесение покрытий

- •Способы подготовки поверхностей под газотермическое покрытие

- •12.7 Механическая обработка восстановленных поверхностей деталей машин

- •Относительная себестоимость обработки покрытий алмазным кругом при круглом наружном шлифовании

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 12-й главе

6.5 Разработка технологических процессов сборки изделий

Сборочные работы являются заключительным этапом в производственном процессе, на котором из отдельных деталей собирают узлы и готовые изделия. Их трудоемкость составляет 10 - 50 % обшей трудоемкости изготовления изделия. В то же время из всего объема сборочных работ в настоящее время механизировано только 20 %, а остальная часть - выполняется вручную.

Автоматическая сборка составляет всего 6 — 7 %. Поэтому одной из важнейших задач машиностроителей является сокращение трудоемкости сборочных работ путем их механизации и автоматизации.

Исходными данными для проектирования технологического процесса сборки являются:

1) чертежи сборочных узлов и изделий;

2) технологические условия на приемку и испытание изделий;

3) производственная программа сборки (программа сборочного цеха), составленная по производственной программе завода;

4) спецификация поступающих на сборку узлов и деталей.

В спецификациях указывают наименование, номер, количество на одно изделие и из какого цеха оно поступило на сборку.

На основе изучения конструкций собираемых узлов и целой машины составляется схема сборки соединений, которая определяет взаимную связь и последовательность соединений отдельных элементов, узлов и целого изделия. Затем разрабатывается технологический процесс сборки.

Под технологическим процессом сборки понимается соединение деталей в сборочные единицы n-го порядка, отдельных деталей и единицы n-го порядка в единицы (n-1)-го порядка и деталей сборочных единиц n-го и (n-1)-го порядков и т.д. в машину.

В связи с этим все работы сборочного процесса разбивают на отдельные последовательные стадии: сборка сборочных единиц различного порядка (сборка подузлов и узлов) и общая сборка, которые далее расчленяются на отдельные последовательные операции, установы, позиции и переходы.

Стандартизованные их определения даны в 1-й главе. Однако, для сборки требуются некоторые уточнения.

Под операцией в сборочном процессе понимают часть сборочного процесса, осуществляемую по какому-либо узлу или машине одним или несколькими рабочими на одном рабочем месте.

Операция может выполняться при нескольких установах.

Под установом понимают придание определенного положения собираемым деталям и соединениям.

Операция состоит из переходов.

Под переходом понимают часть операции, которая вполне закончена, не может быть раздроблена и выполняется без смены инструментов одним или несколькими рабочими одновременно.

Содержание технологических переходов сборки заключается в соединении сопрягаемых сборочных единиц и деталей путем приведения в соприкосновение основных баз деталей присоединяемой сборочной единицы к детали или сборочной единице со вспомогательными базами, к которой они присоединяются; проверки, если необходимо, полученной точности относительного положения и движения сборочных единиц и деталей; внесения необходимых поправок для достижения требуемой точности путем пригонки, подбора или регулировки; фиксации относительного положения сборочных единиц и деталей, обеспечивающего правильность выполнения ими их служебного назначения.

К технологическому процессу сборки обычно относят также переходы, связанные с проверкой правильности действия сборочных единиц и деталей, например, плавности и точности относительных перемещений, действия смазочной системы, последовательности включения отдельных механизмов, В сборочные процессы включают также переходы, связанные с очистной мойкой, окраской и отделкой деталей, сборочных единиц и, нередко, машин в целом, а также переходы, связанные с регулировкой машины и ее механизмов, и переходы по разборке машины, если она отправляется потребителю в разобранном виде с целью удобства транспортировки.

Для установления последовательности общей сборки машины прежде всего необходимо произвести анализ ее конструкции для выявления всех составляющих машину сборочных единиц и отдельных деталей, которые должны поступать на общую сборку.

Анализ надо начинать с выявления номенклатуры деталей и порядка сборочных единиц, из которых состоит конструкция машины.

В каждой сборочной единице должна быть найдена базирующая деталь, определяющая положение всех составляющих данную сборочную единицу других сборочных единиц и деталей.

Последовательность общей сборки машины определяется ее конструктивными особенностями и заложенными в конструкцию методами получения требуемой точности.

Общая сборка машины должна начинаться с установки базирующей детали или базирующей сборочной единицы машины, роль которой обычно выполняют рамы, станины, основания и т.п. Базирующую деталь при этом можно установить в любом удобном для сборки положении.

Далее разрабатывают последовательность установки на нее всех сборочных единиц и деталей. При этом следует руководствоваться следующим:

1. Сборку следует начинать с тех сборочных единиц или деталей, размеры и относительные перемещения поверхностей которых являются общими звеньями, принадлежащими наибольшему количеству размерных цепей.

2. Следует постепенно переходить к сборке тех сборочных единиц и деталей, размеры и относительные повороты поверхностей которых являются общими звеньями, принадлежащими постепенно уменьшающемуся количеству размерных цепей.

3. В каждой из размерных цепей сборку следует начинать с тех сборочных единиц и деталей, размеры и относительные перемещения поверхностей которых являются звеньями основной ветви размерной цепи, т.е. ветви, не содержащей замыкающего звена.

4. При прочих равных условиях сборку следует начинать с той размерной цепи, при помощи которой решается наиболее ответственная задача.

5. В размерных цепях, где конструкцией машины намечено получить требующую точность замыкающего звена методом регулировки, находят компенсирующие звенья и детали, выполняющие роль неподвижных или подвижных компенсаторов, устанавливают их размеры, допуски и потребное количество компенсаторов каждой ступени размеров. При подвижных компенсаторах следует проверить достаточность максимальной величины компенсации и возможности перемещения на эту величину подвижного компенсатора.

6. В размерных цепях, в которых конструкцией машины намечено получить требуемую точность замыкающего звена методом пригонки, необходимо проверить правильность выбора или произвести выбор компенсирующего звена и проверить правильность его номинального размера с точки зрения обеспечения возможности пригонки за счет выбранного звена. При обнаружении ошибок следует произвести расчеты и внести изменения. Назначить методы пригонки.

7. В размерных цепях, точность замыкающего звена которых намечено получить методом групповой взаимозаменяемости, необходимо проверить правильность расчета допусков и количество намеченных групп деталей.

Эскизные разработки операций и переходов технологических процессов сборки производятся так же, как и при механической обработке. При разработке технологического процесса сборки для каждой операции, перехода и других частей сборочного процесса должно быть дано описание характера работ и способов их выполнения; должен быть указан необходимый инструмент и приспособления; определены потребное количество времени, число рабочих и их квалификация.

Причем время, потребное на выполнение отдельных операций сборки узлов (агрегатов, механизмов) и сроки подачи их вместе с деталями к местам общей сборки, должны быть установлены так, чтобы обеспечить бесперебойный ход сборочного процесса.

Разрабатывая последовательность сборки машин, очень удобно изображать ее в виде графической схемы сборки.

Схема сборки помогает не только в разработке последовательности сборки машин, но и является основным документом, по которому персонал сборочного цеха знакомится с последовательностью сборки новой машины, организует выполнение сборочного процесса, производит комплектование машины, подачу сборочных единиц деталей в надлежащей последовательности к местам сборки, ведет учет, расставляет рабочих, планирует производство и разрешает вносить усовершенствования в конструкцию, технологический процесс сборки и организацию производства машины.

Схема сборки должна отличаться наглядностью, показывать последовательность процессов и служить оперативным документом. Для этого схему сборки машины удобнее всего строить следующим образом.

1. Условно, в виде прямоугольника, вычерчивается основная базовая деталь (корпус).

2. Этот прямоугольник делят на три зоны: наименование, номер по чертежу, количество.

3. Проводится горизонтальная линия, к которой в порядке сборки подсоединяют в виде прямоугольников детали и сборочные единицы.

4. Детали располагаются слева, сборочные единицы справа относительно соответствующей базовой детали.

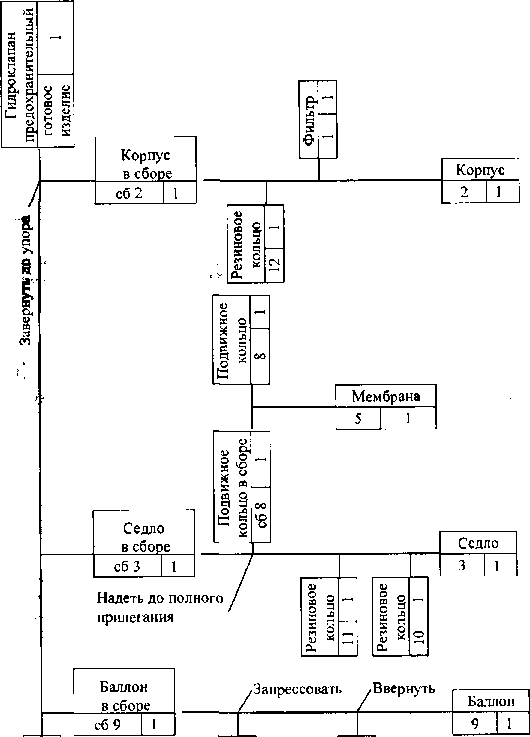

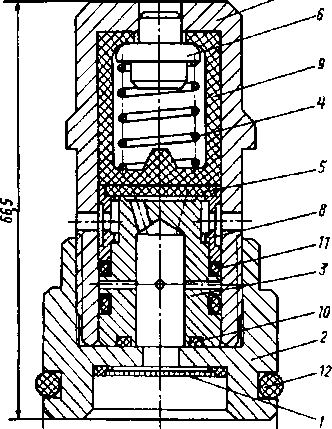

В качестве примера на рис. 6.14 приведена схема сборки предохранительного гид- роклапана, изображенного на рис. 6.15.

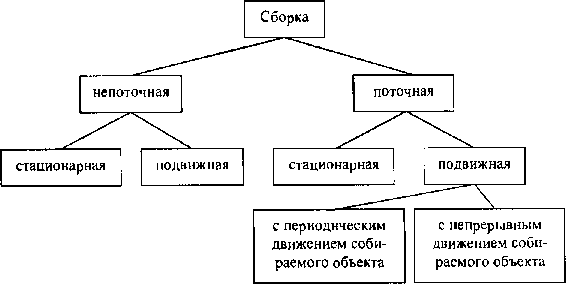

По схеме сборки устанавливаются сборочные операции, содержание которых в значительной мере зависит от принятых организационных форм и видов производственных процессов сборки изделий (рис. 6.16).

Отличительными особенностями поточного вида сборки являются сборка сборочных единиц или изделий в целом с соблюдением заданного такта.

Сборка, осуществляемая без соблюдения этого условия, относится к непоточному виду.

Собираемый объект может оставаться на одном месте (стационарная сборка) или перемещаться непрерывно или периодически в продолжение всего процесса сборки (подвижная сборка).

Стационарная сборка отличается от подвижной возможностью сохранения неизменности положения базирующей детали собираемого объекта в продолжение всего процесса сборки. Этим зачастую исключают влияние упругих деформаций недостаточно жесткой базирующей детали на точность собираемого объекта.

Непоточная стационарная сборка характеризуется тем, что собираемый объект остается в продолжение всего процесса сборки на одном рабочем месте или сборочном стенде. Все сборочные единицы и детали подаются на место сборки. Рабочие приходят на рабочее место к собираемому объекту и ведут сборку.

Рис. 6.14 Технологическая схема сборки гидроклапана предохранительного

Рис. 6.15 Гидроклапан предохранительный

Рис. 6.16 Организационные формы и виды сборки

Места сборки или стенды обычно оборудуются универсальными приспособлениями и подъемно-транспортным и средствами. Выполнение отдельных переходов на сборке распределяется между рабочими.

Цикл сборки при этом методе увеличивается, так как одновременно не могут выполняться все переходы. Технико-экономические показатели низкие.

Расчетное количество рабочих мест или стендов для параллельной сборки одинаковых объектов подсчитывается по формуле

(6.7)

где Т0 - расчетная трудоемкость всех переходов сборки одного объекта; Тс - расчетная трудоемкость переходов, выполнение которых совмещено во времени с выполнением других переходов; T - расчетный такт сборки.

Непоточная стационарная сборка применяется в единичном производстве. Количество рабочих мест или позиций определяется по формуле

(6.8)

где

- расчетное время на перемещение

собираемого объекта с одной рабочей

позиции во вторую; у - количество

параллельных потоков, необходимых для

сборки одинаковых объектов, в

зависимости от производственной

программы.

- расчетное время на перемещение

собираемого объекта с одной рабочей

позиции во вторую; у - количество

параллельных потоков, необходимых для

сборки одинаковых объектов, в

зависимости от производственной

программы.

(6.9)

где

-

продолжительность наиболее длительной

сборочной операции.

-

продолжительность наиболее длительной

сборочной операции.

Непоточная подвижная сборка применяется в мелкосерийном и серийном производствах. При увеличении количества собираемых изделий непоточный вид организации сборки становится неэкономичным. На смену ему приходит поточная сборка.

Поточная сборка может быть стационарной и нестационарной.

Поточная стационарная сборка применяется в серийном и крупносерийном производстве машин, отличающихся малой жесткостью базирующих деталей, большими размерами и весом. (Пример: тяжелые станки, крупные дизели, тяжелые грузовые автомобили, самолеты.)

При этом виде сборки рабочие бригады по сигналу все одновременно переходят от одних собираемых объектов к следующим через периоды времени, равные такту. Т.е. получается, что каждый рабочий или бригада выполняют определенную, закрепленную за ними операцию на каждом из собираемых объектов.

Для подсчета количества рабочих или бригад сборщиков, необходимых для одного такта, служит формула

(6.10)

где

-

расчетное время для перехода рабочих

или бригад от одного объекта к другому.

-

расчетное время для перехода рабочих

или бригад от одного объекта к другому.

Преимуществом этого вида сборки является равномерный выпуск продукции, короткий цикл сборки, высокая производительность, высокий съем продукции с 1 м2 площади и т.д.

При увеличении количества выпускаемых машин экономически целесообразно использовать поточно-подвижную сборку.

Поточно-подвижный вид сборки используется в крупносерийном и массовом производствах.

Перемещение собираемого изделия производится с помощью различного вида транспортных конвейеров (ленточных, цепных, рамных и т.д.)

Рабочие позиции или участки располагаются вдоль конвейера.

Скорость движения конвейера определяется из уравнения

(6.11)

Где L – длина собираемого объекта, измеряемая в направлении движения конвейера, мм;

L1 – промежуток между собираемыми объектами, необходимый для удобства сборки, мм;

-

количество потоков.

-

количество потоков.

Однако подсчитанная по этой формуле величина v не должна превышать скорости, допускаемой техникой безопасности. В противном случае, для выполнения заданной программы при известных величинах L и L1 увеличивают количество параллельных потоков .

Количество рабочих мест определяется из уравнений:

1) при сборке с непрерывным движением собираемого изделия

(6.12)

2) при сборке с периодическим движением собираемого изделия

(6.13)

Где tп – время , необходимое рабочему для возвращения в исходное положение;

tп – время перемещения заготовки с одной позиции на другую.

Преимущества поточно-подвижной сборки заключается в строгом выполнении программы выпуска и возможности совмещения времени сборки изделия со временем его транспортирования.

Недостатками являются:

1) большие затраты при усовершенствовании конструкции выпускаемых изделий;

2) низкий коэффициент использования оборудования.

Для механизации и автоматизации сборочных процессов все шире применяется типизация технологических процессов сборки и типовые средства механизации и автоматизации сборочных работ.

Типизация технологических процессов сборки базируется на классификации операций.

Классификация является первым этапом при разработке типовых и групповых сборочных процессов. Классификация производится по технологическим и конструктивным характеристикам сборочных элементов.