- •А.Г. Суслов

- •Рецензенты:

- •Кафедра «Технология машиностроения» Тульского государственного университета

- •Глава 4 технологическое обеспечение качества изделий машиностроения 6

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность. 41

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении 72

- •Глава 7 Технология изготовления различных деталей 111

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий 177

- •Глава 11 технологическая подготовка производства 200

- •Глава 12 технология восстановления деталей машин 241

- •Глава 4 технологическое обеспечение качества изделий машиностроения

- •4.1. Припуски на обработку

- •4.2. Обеспечение качества деталей на стадии технологической подготовки производства

- •4.7. Значения коэффициентов формулы (4.16)

- •4.1. Возможности методов обработки в обеспечении точности размеров и параметров качества плоских поверхностей деталей машин

- •4.2. Возможности методов обработки в обеспечении точности размеров и параметров качества наружных поверхностей вращения деталей машин

- •4.3. Возможности методов обработки в обеспечении точности размеров и параметров качества внутренних поверхностей вращения деталей машин

- •4.4. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.5. Возможности методов обработки по обеспечению точности шлицев и параметров качества их рабочих поверхностей

- •4.6. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.8. Значения параметра Cx для различных методов чистовой обработки

- •4.3 Обеспечение качества деталей при изготовлении

- •4.4. Обеспечение качества изделий при сборке

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 4-й главе

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность.

- •5.1 Технологическая производительность труда и техническое нормирование

- •5.2. Технологическая себестоимость

- •5.3. Функционально-стоимостной анализ технологических процессов

- •5.1. Перечень технико-экономической информации, необходимой для проведения фса технологического процесса

- •5.2. Структурно-стоимостная модель технологического процесса

- •5.4. Оценка экономической эффективности

- •5.3. Значение коэффициента

- •5.4. Значение коэффициента полных затрат труда

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 5-й главе

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении

- •6.1 Выбор заготовок для изготовления деталей машин

- •6.2 Назначение технологических баз при проектировании технологических процессов

- •6.3 Установление последовательности и выбор методов обработки поверхностей заготовок

- •6.4 Разработка технологических процессов изготовления деталей машин

- •6.5 Разработка технологических процессов сборки изделий

- •6.6 Выбор технологического оборудования, оснастки и средств контроля при разработке технологического процесса

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 6-й главе

- •Рекомендуемая тематика лабораторных работ и практических занятий по основам технологии машиностроения

- •Часть II Технологические методы и процессы производства изделий машиностроения

- •Глава 7 Технология изготовления различных деталей

- •7.1 Технология изготовления валов.

- •Выбор заготовок и технологических баз.

- •Выбор оборудования и оснастки

- •Маршрут изготовления деталей типа тел вращения: Валов, шпинделей, ходовых винтов

- •7.1. Маршрут изготовления вала в условиях мелкосерийного производства

- •7.2. Маршрут изготовления вала в условиях крупносерийного производства

- •7.3. Маршрут изготовления шпинделя в условиях серийного производства

- •7.4. Маршрут изготовления ходового винта токарного станка 16к20 в условиях серийного производства

- •7.2 Технология изготовления деталей зубчатых и червячных передач и методы обработки их поверхностей Конструктивная характеристика деталей и технические условия на их изготовление

- •Материалы и способы получения заготовок деталей зубчатых и червячных передач

- •Обработка отверстий

- •Обработка зубьев цилиндрических зубчатых колес

- •Маршрут изготовления зубчатых колес

- •7.5. Маршрут изготовления зубчатого колеса в мелкосерийном производстве

- •7.3 Технология изготовления корпусных деталей Служебное назначение корпусов и технические условия на их изготовление

- •Материал и способы получения заготовок

- •Обработка корпусных деталей

- •9.5. Комбинированные методы улучшения качества поверхности с помощью лазерной обработки

- •Параметры режима лазерного облучения, используемого для обработки материалов

- •Влияние видов покрытия на лазерное упрочнение поверхности заготовки из стали 40х

- •Режимы лазерной обработки на установках серии «Квант»

- •Влияние лазерного упрочнения на микротвердость сталей у8а и х12м

- •Изменение микротвердости поверхности заготовки в зависимости от числа повторных облучений

- •Энергия излучения, Дж, при лазерной обработке заготовок из твердых сплавов в зависимости от содержания кобальта для нормального зерна

- •Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для очень мелкого зерна

- •. Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для мелкого зерна

- •9.15. Износ, мкм, поверхности заготовки после различных видов обработки

- •9.16. Фреттинг-износ, мкм, после лазерной обработки заготовки из стали

- •9.5 Гальванические способы нанесения покрытий

- •9.17. Основные виды гальванических покрытий и области их применения

- •9.18. Состав хромовых электролитов

- •9.6 Химические способы нанесения покрытий

- •9.19. Состав ванны и режимы нанесения химических покрытий

- •9.20. Пластмассы для покрытия деталей вихревым и эжекционным способами

- •9.7 Наплавка и напыление материала

- •9.21. Электродные материалы и флюсы, применяемые при механизированной наплавке

- •9.8 Выбор способов повышения долговечности деталей машин

- •9.22. Применение и режимы газовой металлизации

- •9.23. Выбор способов повышения долговечности деталей машин

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 9-й главе

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий

- •10.1. Совершенствование технологических методов обработки деталей машин

- •10.2.Создание новых технологических методов обработки и процессов изготовления и ремонта изделий машиностроения

- •10.3. Наукоемкие конкурентоспособные технологии в машиностроении

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 10-й главе

- •Глава 11 технологическая подготовка производства

- •11.1. Организация технологической подготовки производства

- •Технологическая подготовка производства при проектировании изделия

- •Технологическая подготовка производства опытных образцов и единичных изделий

- •Технологическая подготовка производства серийных изделий

- •11.2 Оформление технологической документации

- •11.3 Заполнение маршрутных карт

- •11.3 Особенности технологических процессов и оформление технологической документации при обработке заготовок на станках с чпу и многоцелевых станках

- •11.4 Особенности разработки технологических процессов и оформления

- •11.5 Особенности разработки технологических процессов и заполнение технологической документации при обработке заготовок на автоматических линиях

- •Содержание граф при написании техпроцесса обработки заготовки на автоматах и полуавтоматах

- •11.6.Особенности разработки технологических процессов для гибких производств

- •11.7 Автоматизация проектирования технологических процессов

- •11.8 Технологическая подготовка технической реконструкции машиностроительных предприятий

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 11-й главе

- •Глава 12 технология восстановления деталей машин

- •12.1. Восстановление деталей машин термоупругопластическим деформированием

- •12.2. Восстановление деталей машин пластическим вытеснением материала

- •12.3 Восстановление деталей машин электромеханической обработкой

- •12.4. Восстановление деталей машин плазменными методами

- •12.5. Восстановление деталей машин наплавкой, наваркой

- •12.6. Подготовка восстанавливаемых поверхностей детали под нанесение покрытий

- •Способы подготовки поверхностей под газотермическое покрытие

- •12.7 Механическая обработка восстановленных поверхностей деталей машин

- •Относительная себестоимость обработки покрытий алмазным кругом при круглом наружном шлифовании

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 12-й главе

Глава 7 Технология изготовления различных деталей 111

7.1 Технология изготовления валов. 111

7.2 Технология изготовления деталей зубчатых и червячных передач и методы обработки их поверхностей 130

7.3 Технология изготовления корпусных деталей 142

9.5 Гальванические способы нанесения покрытий 155

9.6 Химические способы нанесения покрытий 162

9.7 Наплавка и напыление материала 165

9.8 Выбор способов повышения долговечности деталей машин 168

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ И ПРОМЕЖУТОЧНОГО КОНТРОЛЯ ЗНАНИЙ СТУДЕНТОВ ПО 9-Й ГЛАВЕ 176

Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий 177

10.1. Совершенствование технологических методов обработки деталей машин 177

10.2.Создание новых технологических методов обработки и процессов изготовления и ремонта изделий машиностроения 183

10.3. Наукоемкие конкурентоспособные технологии в машиностроении 195

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ И ПРОМЕЖУТОЧНОГО КОНТРОЛЯ ЗНАНИЙ СТУДЕНТОВ ПО 10-Й ГЛАВЕ 199

Глава 11 технологическая подготовка производства 200

11.1. Организация технологической подготовки производства 200

11.2 Оформление технологической документации 210

11.3 Особенности технологических процессов и оформление технологической документации при обработке заготовок на станках с ЧПУ и многоцелевых станках 217

11.4 Особенности разработки технологических процессов и оформления 226

11.5 Особенности разработки технологических процессов и заполнение 226

технологической документации при обработке заготовок на автоматических линиях 226

11.6.Особенности разработки технологических процессов для гибких производств 232

11.7 Автоматизация проектирования технологических процессов 234

11.8 Технологическая подготовка технической реконструкции машиностроительных предприятий 237

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ И ПРОМЕЖУТОЧНОГО КОНТРОЛЯ ЗНАНИЙ СТУДЕНТОВ ПО 11-Й ГЛАВЕ 239

Глава 12 технология восстановления деталей машин 241

12.1. Восстановление деталей машин термоупругопластическим деформированием 241

12.2. Восстановление деталей машин пластическим вытеснением материала 245

12.3 Восстановление деталей машин электромеханической обработкой 248

12.4. Восстановление деталей машин плазменными методами 250

12.5. Восстановление деталей машин наплавкой, наваркой 256

12.6. Подготовка восстанавливаемых поверхностей детали под нанесение покрытий 260

12.7 Механическая обработка восстановленных поверхностей деталей машин 263

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ И ПРОМЕЖУТОЧНОГО КОНТРОЛЯ ЗНАНИЙ СТУДЕНТОВ ПО 12-Й ГЛАВЕ 267

Глава 4 технологическое обеспечение качества изделий машиностроения

Знание материала, изложенного в данной главе, позволит грамотно решать проблемы технологического обеспечения качества изделий при работе на промышленных предприятиях.

4.1. Припуски на обработку

Для получения из заготовок1 готовых деталей на их обрабатываемые поверхности предусматриваются припуски.

Припуском называется поверхностный слой материала, удаляемый или пластически деформируемый в процессе обработки заготовки для достижения заданных точности размеров и качества поверхности.

Различают припуски промежуточные, операционные и общие.

Промежуточный припуск - слой материала, удаляемый или пластически деформируемый для получения требуемых, промежуточных точности размеров и качества поверхности при выполнении данного технологического перехода (например: припуск на получистовое точение, припуск на черновое шлифование и т.п.).

Операционный припуск - слой материала, удаляемый или пластически деформируемый при выполнении одной операции для получения требуемой точностиоперационных размеров и качества поверхности. Он определяется как сумма промежуточных припусков при выполнении технологических переходов обработки поверхности на данной операции.

Общий припуск - поверхностный слой материала, представляющий из себя сумму промежуточных припусков по всему технологическому маршруту обработки данной поверхности заготовки, необходимый для получения заданных точности размеров и качества поверхности готовой детали.

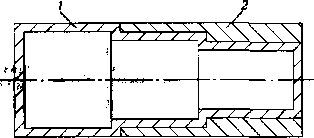

Для снижения себестоимости производства заготовок и удобства изготовления деталей зачастую на отдельных их поверхностях кроме припуска имеется дополнительный слой материала, который называют напуском (рис. 4,1).

Существуют два метода определения величины припуска:

расчетно-аналитический;

опытно-статистический.

Сущность расчетно-аналитического метода определения припуска, разработанного проф. В.М. Кованом, заключается в том, что величину промежуточного припуска назначают такой, чтобы при его снятии устранялись погрешности обработки и дефекты поверхностного слоя, полученные напредшествующих переходах, а также погрешности установки обрабатываемой заготовки, возникающие на выполняемом переходе (рис.4.2).

рис. 4.1. Схематическое изображение:

1 - общего припуска; 2 – напуска

Рис. 4.2. Схема дли определения минимальной величины промежуточного припуска на сторону Z1 min

Величину минимального промежуточного припуска определяют из уравнений:

припуск на сторону при последовательной обработке противоположных или отдельно расположенных плоскостей

припуск на две стороны при параллельной обработке противоположных плоскостей

(4.2)

(4.2)

припуск на диаметр при обработке наружных или внутренних поверхностей вращения

(4.3)

(4.3)

где Rmaxi-1 - максимальная высота профиля шероховатости, полученная на предшествующем переходе обработки данной поверхности. При выполнении первой операции и первого перехода обработки поверхности эту величину берут по исходной заготовке. При выполнении второй операции или перехода - необходимо снять шероховатость, полученную на первой операции или переходе, и т.д. Причем можно принимать, что Rmax=1,2 Rz= 6Ra; Нai-1 - глубина дефектного поверхностного слоя, полученная на предшествующей технологической операции или переходе. Этот слой отличен по физико-химическим характеристикам и структуре от основного материала. Например, у отливок из серого чугуна поверхностный слой состоит из перлитной корки, наружная зона которого нередко имеет следы формовочного песка. Для создания благоприятных условий работы режущему инструменту этот слой полностью снимается на первой операции или переходе при обработке данной поверхности. У стальных поковок поверхностный слой характеризуется обезуглероженной зоной. Этот слой подлежит полному удалению, так как он снижает предел прочности металла и его положительные эксплуатационные свойства, В отдельных случаях (например, изделия из стекломатериалов) снятие дефектного слоя исходной заготовки перераспределяют на все промежуточные операции (рис. 4.3). Это позволяет сократить общий припуск на обработку и снизить себестоимость изготовления изделий. В некоторых случаях поверхностный слой с измененными физико-химическими свойствами и структурой, полученными на предшествующей операции или переходе, исходя из функционального назначения детали, целесообразно оставить. Так, например, распределительные валы автомобильных двигателей отливают с отбеленным поверхностным слоем, обладающим повышенной износостойкостью. При механической обработке, особенно поверхностным пластическим деформированием (ППД), возникает наклепанный поверхностный слой, обладающий повышенными эксплуатационными свойствами (износостойкостью, прочностью и т.д.); ρi-1- пространственное отклонение обрабатываемой поверхности относительно базовых поверхностей заготовки, полученное на предшествующей операции или переходе по обработке данной поверхности. В качестве примеров пространственного отклонения можно привести:

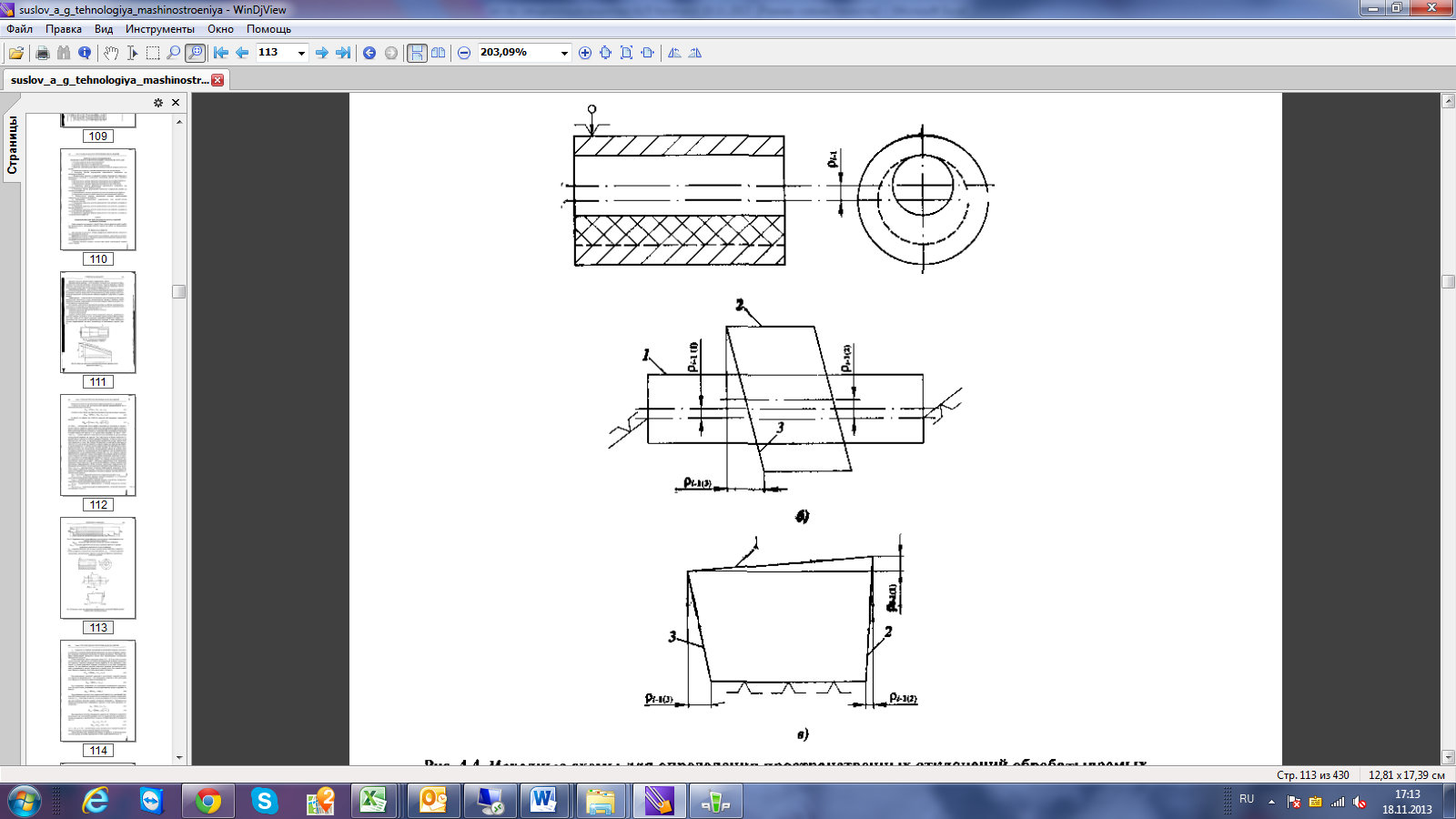

ρi-1 - несоосность наружной поверхности и отверстия втулок (рис, 4.4, а);

ρi-1(1)и ρi-1(2) - несоосность наружных поверхностей вращения 1 и 2 ступенчатых валов и базовых центровочных отверстий (рис. 4.4, б);

ρi-1(3)- не перпендикулярность торцовой плоскости 3 оси базовых центровочных отверстий или базовой цилиндрической поверхности (рис. 4.4, б);

ρi-1(1)- непараллельность обрабатываемой 1 и базовой поверхностей заготовок (рис. 4.4, в);

ρi-1(2) и ρi-1(3) - неперпендикулярность обрабатываемой 2,3 и базовой поверхностей заготовок (рис. 4.4, в) и т.п.;

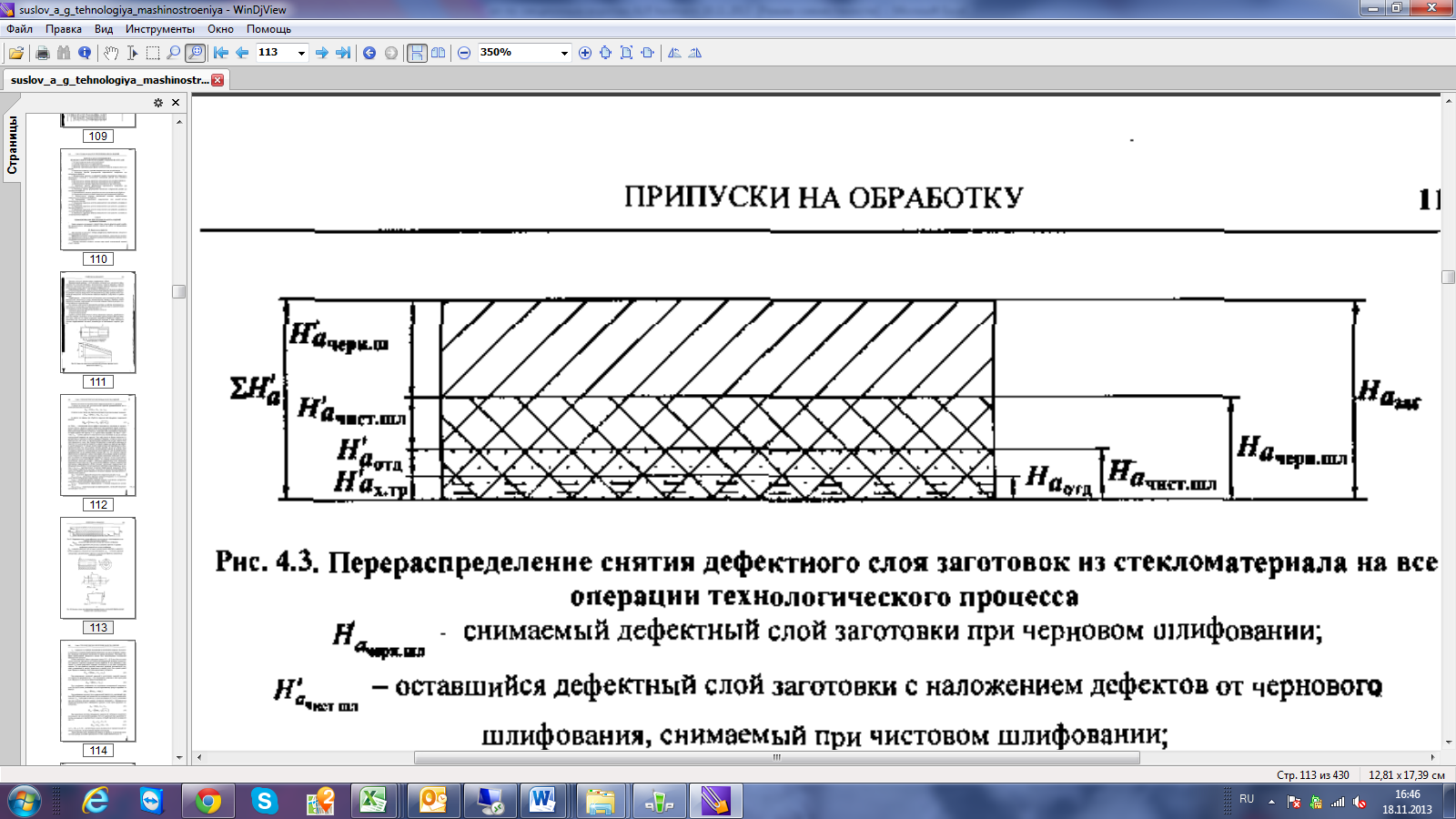

Рис. 4.3. Перераспределение снятия дефектного слоя заготовок из стекломатериала на все операции технологического процесса

Н'ачерн.шл.- снимаемый дефектный слой заготовки при черновом шлифовании;

Н'ачист.шл. - оставшийся дефектный слой заготовки с наложением дефектов от черновогошлифования, снимаемый при чистовом шлифовании;

Н'аотд. - оставшийся дефектный слой заготовки с дополнительными дефектами от чернового ичистового шлифования, снимаемый при отделочной обработке; Н'ах тр.- оставшийся дефектный слой заготовки с дополнительными дефектами от механической обработки, снимаемый при химическом травлении.

Рис. 4.4. Исходные схемы для определения пространственных отклонений обрабатываемых поверхностей относительно базовых

εyi - погрешность установки, возникающая на выполняемом переходе. В результате погрешности установки обрабатываемая поверхность заготовок не занимает одинакового положения относительно настроенного на размер инструмента. Получаемые смещения обрабатываемой поверхности должны быть компенсированы составляющей промежуточного припуска.

На базе приведенных общих структурных формул (4.1) - (4.3) могут быть получены частные расчетные зависимости для определения минимальной величины промежуточного припуска в отдельных конкретных случаях обработки. В этих уравнениях, в зависимости от условий выполнения операции, исключаются те или иные составляющие припуска. Так, при обработке наружной поверхности вращения цилиндрической заготовки, установленной в центрах, погрешность установки может быть принята равной нулю. Припуск на диаметр в этом случае рассчитывают по формуле

(4.4)

(4.4)

При развертывании плавающей разверткой и протягивании отверстий смещение оси отверстия не исправляется (ρi-1= 0) и погрешность установки в этом случае равна нулю. Формула (4.3) для расчета припуска принимает вид

(4.5)

(4.5)

При суперфинише, полировании или накатывании цилиндрической поверхности, когда достигается лишь уменьшение исходной шероховатости, припуск определяют по формуле

(4.6)

(4.6)

При шлифовании заготовок после поверхностной закалки или упрочняющей обработки ППД поверхностный слой должен быть по возможности сохранен, следовательно, слагаемое Нai-1необходимо исключить из расчетных формул (4.1) и (4.3), а возможные при этом коробления заготовки должны учитываться величиной ρi-1. Зависимости для определения промежуточного минимального припуска в этом случае принимают следующий вид:

(4.7)

(4.7)

(4.8)

(4.8)

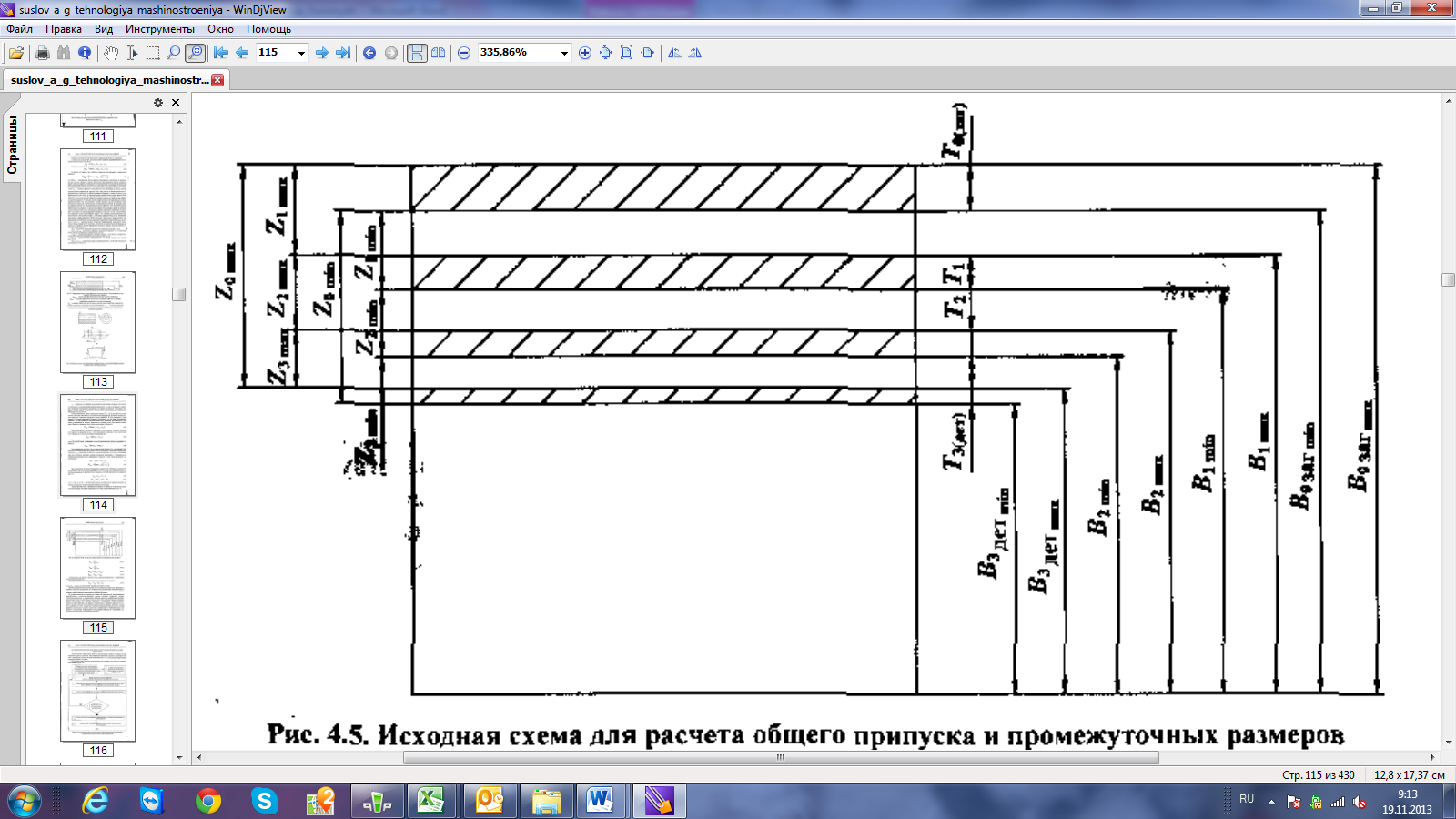

При определении величины минимального припуска не учитываются погрешности как исходного, так и получаемого размеров. Этот учет происходит при определении величины максимального промежуточного припуска, который определяется по формулам (рис. 4.5)

(4.9)

(4.9)

(4.10)

(4.10)

Где Тi-1; TDi-1 и Ti; TDi - соответственно допуск на размер после предшествующей операции или перехода и на выполняемой операции или переходе.

Общий максимальный и минимальный припуск на обработку и предельные промежуточные размеры заготовки определяются из схемы, представленной на рис. 4.5.

Рис. 4.5. Исходная схема для расчета общего припуска и промежуточных размеров

(4.11)

(4.11)

(4.12)

(4.12)

(4.13)

(4.13)

(4.14)

(4.14)

Составляющие для расчета промежуточных припусков приведены в справочнике технолога- машиностроителя.

Проверка правильности расчетов может быть произведена по формуле:

(4.15)

(4.15)

где

- допуск, соответственно, на размер

заготовки и детали.

- допуск, соответственно, на размер

заготовки и детали.

Изложенный расчетно-аналитический метод определения припусков применяют в серийном, массовом производстве для поверхностей, определяющих материалоемкость заготовки. Он позволяет значительно увеличить коэффициент использования материала и снизить технологическую себестоимость обработки заготовок.

В условиях единичного производства, а также для поверхностей, неопределяющих материалоемкость заготовок, имеющих напуски, припуски определяют опытно-статистическим методом по нормативным таблицам припусков, разработанным различными авторами. При этом табличные припуски могут быть промежуточными и операционными или общими. Их значения приведены в справочнике технолога-машиностроителя. Общие припуски, как правило, определяются по нормалям припусков на отливки и поковки. Опытно-статистические припуски обычно бывают завышены, так как они составлены без учета конкретных условий построения техпроцессов для условий обработки, при которых припуск должен быть наибольшим во избежание брака. Это приводит к уменьшению коэффициента использования материала и к увеличению технологической себестоимости обработки заготовок.