- •А.Г. Суслов

- •Рецензенты:

- •Кафедра «Технология машиностроения» Тульского государственного университета

- •Глава 4 технологическое обеспечение качества изделий машиностроения 6

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность. 41

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении 72

- •Глава 7 Технология изготовления различных деталей 111

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий 177

- •Глава 11 технологическая подготовка производства 200

- •Глава 12 технология восстановления деталей машин 241

- •Глава 4 технологическое обеспечение качества изделий машиностроения

- •4.1. Припуски на обработку

- •4.2. Обеспечение качества деталей на стадии технологической подготовки производства

- •4.7. Значения коэффициентов формулы (4.16)

- •4.1. Возможности методов обработки в обеспечении точности размеров и параметров качества плоских поверхностей деталей машин

- •4.2. Возможности методов обработки в обеспечении точности размеров и параметров качества наружных поверхностей вращения деталей машин

- •4.3. Возможности методов обработки в обеспечении точности размеров и параметров качества внутренних поверхностей вращения деталей машин

- •4.4. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.5. Возможности методов обработки по обеспечению точности шлицев и параметров качества их рабочих поверхностей

- •4.6. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.8. Значения параметра Cx для различных методов чистовой обработки

- •4.3 Обеспечение качества деталей при изготовлении

- •4.4. Обеспечение качества изделий при сборке

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 4-й главе

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность.

- •5.1 Технологическая производительность труда и техническое нормирование

- •5.2. Технологическая себестоимость

- •5.3. Функционально-стоимостной анализ технологических процессов

- •5.1. Перечень технико-экономической информации, необходимой для проведения фса технологического процесса

- •5.2. Структурно-стоимостная модель технологического процесса

- •5.4. Оценка экономической эффективности

- •5.3. Значение коэффициента

- •5.4. Значение коэффициента полных затрат труда

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 5-й главе

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении

- •6.1 Выбор заготовок для изготовления деталей машин

- •6.2 Назначение технологических баз при проектировании технологических процессов

- •6.3 Установление последовательности и выбор методов обработки поверхностей заготовок

- •6.4 Разработка технологических процессов изготовления деталей машин

- •6.5 Разработка технологических процессов сборки изделий

- •6.6 Выбор технологического оборудования, оснастки и средств контроля при разработке технологического процесса

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 6-й главе

- •Рекомендуемая тематика лабораторных работ и практических занятий по основам технологии машиностроения

- •Часть II Технологические методы и процессы производства изделий машиностроения

- •Глава 7 Технология изготовления различных деталей

- •7.1 Технология изготовления валов.

- •Выбор заготовок и технологических баз.

- •Выбор оборудования и оснастки

- •Маршрут изготовления деталей типа тел вращения: Валов, шпинделей, ходовых винтов

- •7.1. Маршрут изготовления вала в условиях мелкосерийного производства

- •7.2. Маршрут изготовления вала в условиях крупносерийного производства

- •7.3. Маршрут изготовления шпинделя в условиях серийного производства

- •7.4. Маршрут изготовления ходового винта токарного станка 16к20 в условиях серийного производства

- •7.2 Технология изготовления деталей зубчатых и червячных передач и методы обработки их поверхностей Конструктивная характеристика деталей и технические условия на их изготовление

- •Материалы и способы получения заготовок деталей зубчатых и червячных передач

- •Обработка отверстий

- •Обработка зубьев цилиндрических зубчатых колес

- •Маршрут изготовления зубчатых колес

- •7.5. Маршрут изготовления зубчатого колеса в мелкосерийном производстве

- •7.3 Технология изготовления корпусных деталей Служебное назначение корпусов и технические условия на их изготовление

- •Материал и способы получения заготовок

- •Обработка корпусных деталей

- •9.5. Комбинированные методы улучшения качества поверхности с помощью лазерной обработки

- •Параметры режима лазерного облучения, используемого для обработки материалов

- •Влияние видов покрытия на лазерное упрочнение поверхности заготовки из стали 40х

- •Режимы лазерной обработки на установках серии «Квант»

- •Влияние лазерного упрочнения на микротвердость сталей у8а и х12м

- •Изменение микротвердости поверхности заготовки в зависимости от числа повторных облучений

- •Энергия излучения, Дж, при лазерной обработке заготовок из твердых сплавов в зависимости от содержания кобальта для нормального зерна

- •Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для очень мелкого зерна

- •. Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для мелкого зерна

- •9.15. Износ, мкм, поверхности заготовки после различных видов обработки

- •9.16. Фреттинг-износ, мкм, после лазерной обработки заготовки из стали

- •9.5 Гальванические способы нанесения покрытий

- •9.17. Основные виды гальванических покрытий и области их применения

- •9.18. Состав хромовых электролитов

- •9.6 Химические способы нанесения покрытий

- •9.19. Состав ванны и режимы нанесения химических покрытий

- •9.20. Пластмассы для покрытия деталей вихревым и эжекционным способами

- •9.7 Наплавка и напыление материала

- •9.21. Электродные материалы и флюсы, применяемые при механизированной наплавке

- •9.8 Выбор способов повышения долговечности деталей машин

- •9.22. Применение и режимы газовой металлизации

- •9.23. Выбор способов повышения долговечности деталей машин

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 9-й главе

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий

- •10.1. Совершенствование технологических методов обработки деталей машин

- •10.2.Создание новых технологических методов обработки и процессов изготовления и ремонта изделий машиностроения

- •10.3. Наукоемкие конкурентоспособные технологии в машиностроении

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 10-й главе

- •Глава 11 технологическая подготовка производства

- •11.1. Организация технологической подготовки производства

- •Технологическая подготовка производства при проектировании изделия

- •Технологическая подготовка производства опытных образцов и единичных изделий

- •Технологическая подготовка производства серийных изделий

- •11.2 Оформление технологической документации

- •11.3 Заполнение маршрутных карт

- •11.3 Особенности технологических процессов и оформление технологической документации при обработке заготовок на станках с чпу и многоцелевых станках

- •11.4 Особенности разработки технологических процессов и оформления

- •11.5 Особенности разработки технологических процессов и заполнение технологической документации при обработке заготовок на автоматических линиях

- •Содержание граф при написании техпроцесса обработки заготовки на автоматах и полуавтоматах

- •11.6.Особенности разработки технологических процессов для гибких производств

- •11.7 Автоматизация проектирования технологических процессов

- •11.8 Технологическая подготовка технической реконструкции машиностроительных предприятий

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 11-й главе

- •Глава 12 технология восстановления деталей машин

- •12.1. Восстановление деталей машин термоупругопластическим деформированием

- •12.2. Восстановление деталей машин пластическим вытеснением материала

- •12.3 Восстановление деталей машин электромеханической обработкой

- •12.4. Восстановление деталей машин плазменными методами

- •12.5. Восстановление деталей машин наплавкой, наваркой

- •12.6. Подготовка восстанавливаемых поверхностей детали под нанесение покрытий

- •Способы подготовки поверхностей под газотермическое покрытие

- •12.7 Механическая обработка восстановленных поверхностей деталей машин

- •Относительная себестоимость обработки покрытий алмазным кругом при круглом наружном шлифовании

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 12-й главе

6.2 Назначение технологических баз при проектировании технологических процессов

Одним из наиболее сложных и принципиальных разделов проектирования технологических процессов механической обработки и сборки является назначение технологических баз и базирующих поверхностей. От правильности решения вопроса о технологических базах в значительной степени зависят: фактическая точность выполнения размеров, заданных конструктором; правильность взаимного расположения обрабатываемых поверхностей; точность обработки, которую должен выдерживать рабочий при выполнении запроектированной технологической операции; степень сложности и конструкция необходимых приспособлений, режущих и мерительных инструментов; общая производительность обработки детали.

В отличие от конструктора, технолог, проектирующий технологический процесс, видит в чертеже детали не одну деталь с конфигурацией и размерами, заданными конструктором, а рассматривает ряд форм и размеров этой детали в процессе ее превращения из заготовки в готовую деталь.

Поэтому, начинал с первой операции обработки детали, технолог должен предусмотреть ориентировку обрабатываемых поверхностей по отношению к технологическим базам.

Начиная с первой операции обработки детали, ее обрабатываемые поверхности ориентируются по отношению к технологическим базам.

Причем, в зависимости от способа применения базирующих поверхностей при обработке деталей они подразделяются на: опорные, настроечные и проверочные базирующие поверхности.

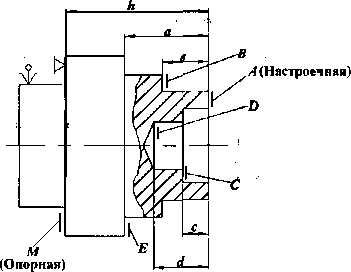

Опорными базирующими поверхностями детали называются поверхности, непосредственно соприкасающиеся с соответствующими установочными поверхностями приспособления или станка (рис. 6.1).

Опорные технологические базы, обеспечивая необходимую точность обработки партии деталей на настроенных станках, не требуют сложной настройки станка и широко применяются в крупносерийном производстве.

Настроечной базирующей поверхностью технологической базы называется поверхность детали, по отношению к которой ориентируются обрабатываемые поверхности и которая связана с этими поверхностями непосредственными размерами и образуется при одной установке с рассматриваемыми обрабатываемыми поверхностями (см. рис. 6.1).

Заготовка опирается поверхностью М на упор зажимного устройства токарно- револьверного станка. Эта поверхность является опорной технологической базой для обработки поверхности А в размер h. Положение поверхностей В, С, D и Е определяется при настройке станка положением поверхности А, относительно которой производится установка упоров. Поэтому поверхность А, обрабатываемая при том же установке, что и поверхности В, С, D и Е, является для них настроечной технологической базой.

Особенно выгодно использование настроечных баз при применении автоматов, многорезцовых станков, гидрокопировальных станков, станков с программным управлением и т. д. Значительно упрощаются расчеты, простановка размеров и настройка инструмента.

При изготовлении деталей в условиях единичного и мелкосерийного производства, а также при сборке точных соединений, довольно широкое применение находят проверочные базы.

Рис. 6.1. Пример использования настроечной технологической базы при обработке заготовки на токарно-револьверном станке

Проверочной базирующей поверхностью называется поверхность обрабатываемой детали, по которой происходит выверка положения этой детали на станке или установка режущего инструмента.

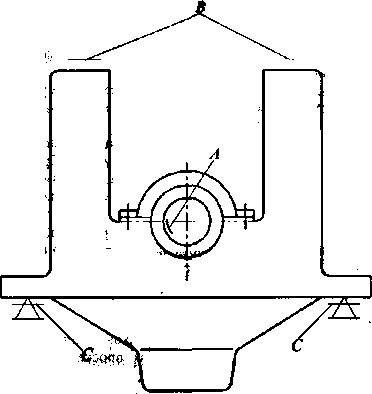

Примером использования проверочной базы в условиях мелкосерийного производства может служить операция расточки гнезда подшипников фундаментной рамы судового дизеля (рис. 6.2).

Рис. 6.2. Использование проверочной базы при расточке гнезд подшипников судового дизеля

Для обеспечения параллельности оси растачиваемых гнезд подшипников (поверхность А)

по отношению к плоскости фундаментной рамы с блоком цилиндров (плоскость В) при установке рамы на расточном станке с использованием индикаторов или ватерпаса выверяют положение плоскости В, являющейся технологической проверочной базой заготовки. Правильное горизонтальное положение этой поверхности достигается за счет применения специальных клиновых прокладок при установке поверхности С. При обработке по технологическим проверочным базам точность и качество опорных поверхностей заготовки (поверхность С) не оказывает влияния на точность обработки заготовки. Этот метод не требует применения сложных приспособлений для ориентировки заготовки на станке. Указанные достоинства позволяют его широко использовать в тяжелом машиностроении.

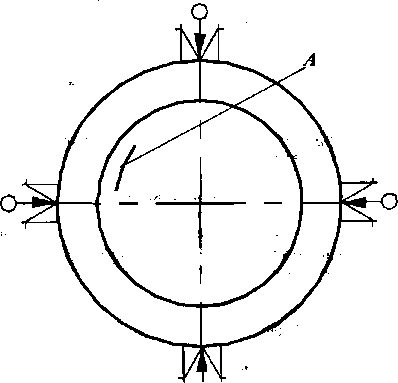

В качестве проверочных базирующих поверхностей в мелкосерийном производстве часто используются обрабатываемые поверхности детали. Например, при расточке отверстия Л, в эксцентрично изготовленной отливке для уменьшения влияния неравномерности припуска на расточку и устранения возможности появления черноты в отдельных местах расточенного отверстия, токарь перед расточкой выверяет установку детали в четырех кулачковом патроне или планшайбе по внутреннему, еще необработанному отверстию (рис. 6.3).

Вопрос о выборе технологических баз решается технологом в самом начале проектирования технологического процесса одновременно с вопросом о последовательности и методах обработки отдельных поверхностей детали.

При этом, естественно, назначение технологических баз начинается с выбора технологической базы для первой операции.

Совокупность базирующих поверхностей, используемых для первой установки детали, называется черновой технологической базой.

Рис. 6.3 Использование проверочной базы обрабатываемой поверхности

При выборе черновой технологической базы руководствуются следующими положениями.

1. В качестве черновой технологической базы должна выбираться поверхность или совокупность поверхностей, относительно которых при первой операции могут быть обработаны поверхности, используемые в качестве базирующих, т.е. черновая база должна всегда использоваться для обработки других технологических баз.

2. Для обеспечения точности ориентировки и надежности закрепления детали в приспособлении черновая база должна иметь достаточные размеры, возможно более высокую степень точности и наименьшую шероховатость поверхности!

3. В качестве черновой базы не следует использовать поверхности, на которых расположены в отливках прибыли, а также швы, возникшие в местах разъемов опок и пресс-форм в отливках и поковках.

4. В связи с тем, что точность и шероховатость необработанных поверхностей всегда ниже точности и выше шероховатости обработанных поверхностей, черновая база должна использоваться при обработке детали только один раз, при выполнении первой операции. Все последующие операции и установки детали должны осуществляться на обработанных базирующих поверхностях.

5. Для того чтобы обеспечить правильность взаимного расположения системы обработанных поверхностей детали относительно необработанных, в качестве черновой технологической базы целесообразно выбирать совокупность поверхностей, остающихся необработанными.

6. В качестве черновой базы может быть взята поверхность, с которой при обработке должен быть снят минимальный припуск.

7. Черновая база должна обеспечить равномерность распределения припусков, что особенно важно при обработке ответственных деталей сложной конструкций, изготавливаемых из отливок и поковок.

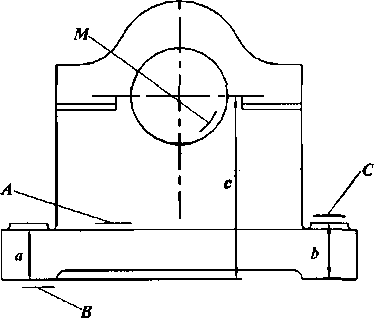

Естественно, все эти положения - не догма. Одни могут выполняться, другие - нет, но необходимо всегда стремиться к их выполнению. Например, на рис. 6.4 приведен корпус подшипника, при обработке которого черновой технологической базой является поверхность А, остающаяся необработанной. При установке на черновую базу А производится обработка (фрезерование) плоскости В, выдерживая размер а и обеспечивая параллельность плоскостей А и В, При дальнейшей обработке корпуса подшипника (плоскость С в размер Ь, гнездо под подшипник М, выдерживая размер с, и т.д.) в качестве технологической базы используется плоскость 3,

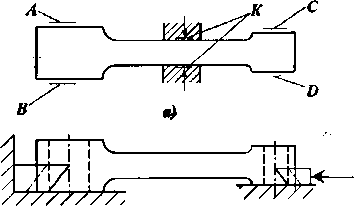

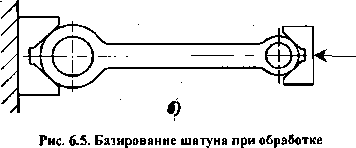

На рис. 6.5, а приведена схема установки шатуна на первой операции при обработке торцевых поверхностей А, 3, С и D головок, которые в дальнейшем являются технологическими базами при обработке отверстий в головках (рис. 6,5, б). В качестве черновой технологической базы на первой операции используются боковые плоскости стержня шатуна К, базирование по которым осуществляется в самоцентрирующихся зажимах. Этим обеспечивается выполнение и 7-го положения - равномерность снятия припуска с торцев головок шатуна.

После выбора черновой базы производится назначение технологических баз для всех последующих операций проектируемого технологического процесса, причем обычно руководствуются принципами единства и постоянства баз.

Принцип единства баз заключается в том, что в качестве технологических баз следует принимать поверхности, которые одновременно являются конструкторскими и измерительными базами детали.

Рис. 6.4 Выбор черновой базы при обработке корпуса подшипника

Рис. 6.5 Базирование шатуна при обработке

При единстве (совмещении) технологических, конструкторских и измерительных баз на операциях обеспечиваются размеры, проставленные на чертеже детали, с использованием всего поля допуска на них.

Если технологическая база не совпадает с конструкторской или измерительной базой, технолог должен произвести пересчет размеров, проставляемых от технологических баз. Это приведет к ужесточению допусков на технологические размеры, а следовательно, к повышению технологической себестоимости изделия.

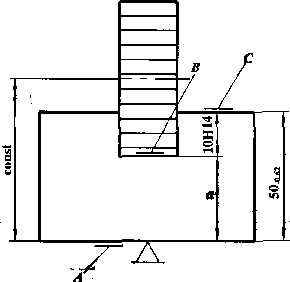

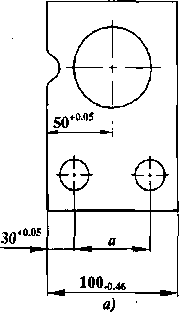

Рис. 6.6 Пример несовпадения конструкторской и технологической баз

Например, при обработке паза на глубину 10H14 (рис. 6.6) удобно установить заготовку на нижнюю поверхность А. Так как дно паза В связано размером 10+0,36 с верхней плоскостью С, то эта плоскость является для паза конструкторской и измерительной базами. В этом случае технологическая база (поверхность А) не совпадает с конструкторской и измерительной базами.

При работе на настроенном станке расстояние от оси фрезы до плоскости стола сохраняется неизменным, а следовательно и постоянен размер, отсутствующий на чертеже. Размер глубины паза 10+0,36 мм не будет выдержан, так как на него влияет погрешность размера 50-0,67 мм, полученная на предыдущей операции.

На операционном эскизе при автоматическом получении точности размеров на настроенном станке должен быть поставлен технологический размер а. Как сам размер, так и его точность определяются из замкнутой размерной цепочки (рис. 6.6).

а = 50 -10 = 40 мм

Та = 0,32-0,62 = -0,Зи мм

Так

как допуск отрицательным быть не может,

то необходимо увеличить допуск на размер

паза 10 или уменьшить допуск на размер

50. Но допуск на размер паза задан

конструктором и не может быть уменьшен,

следовательно, необходимо уменьшать

допуск на размер 50, т.е. повышать точность

обработки по предыдущей операции.

Ужесточаем его до 50h11(-0,16).

Тогда

расчет по максимуму и минимуму позволяет

получить технологический размер а

=

.

Окончательно принимаем ближайшее

стандартное значение этого размера

а

= 40h11

.

Окончательно принимаем ближайшее

стандартное значение этого размера

а

= 40h11

мм.

мм.

Сущностъ принципа постоянства баз заключается в том, что при разбивке технологического процесса стремятся к использованию одной и той же технологической базы, не допуская без особой необходимости смены технологических баз (не считая смены черновой базы).

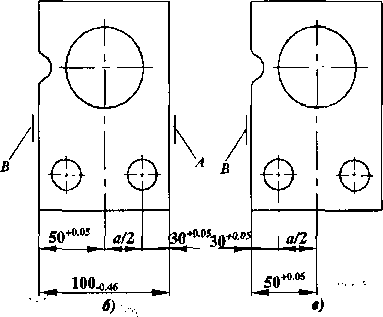

Стремление осуществить обработку на одной технологической базе объясняется тем, что всякая смена технологических баз увеличивает погрешность взаимного расположения поверхностей, обработанных от разных технологических баз, дополнительно внося в нес погрешность взаимною расположения самих технологических баз, от которых производилась обработка поверхностей. Например, если на детали, изображенной на рис. 6.7, требуется обеспечить межосевое расстояние между малым и большим отверстиями с точностью ∆ = ± 0,1мм, а их обработка производилась на различных операциях от разных технологических баз, соответственно А и В (рис. 6.7, б), то фактическая величина смещения осей возрастет на величину допуска на размер 100, т.е. она равна (рис. 6.7, б)

∆max = 0,46 + 0,05 + 0,05 = 0,56 мм.

При выполнении обеих операций от одной технологической базы (рис.6.7, в)

∆max = 0,05 + 0,05 = 0,1 мм.

Требуемый допуск будет выполнен.

Особое значение базирование имеет при окончательной чистовой обработке. При назначении баз для чистовой обработки придерживаются следующих положений.

1. Для того чтобы при обработке детали можно было использовать все поля допусков, установленные конструктором, и не производить пересчетов размеров, как известно, связанных с необходимостью ужесточения конструкторских допусков, необходимо стремиться использовать основные базы.

2. Применение вспомогательных баз может быть допущено только для обработки поверхностей, имеющих большие допуски.

3. При построении технологического процесса по принципу концентрации операций, целесообразно использовать настроечные технологические базы.

4. При построении технологического процесса по принципу дифференциации операций, удобнее всего применять опорные технологические базы.

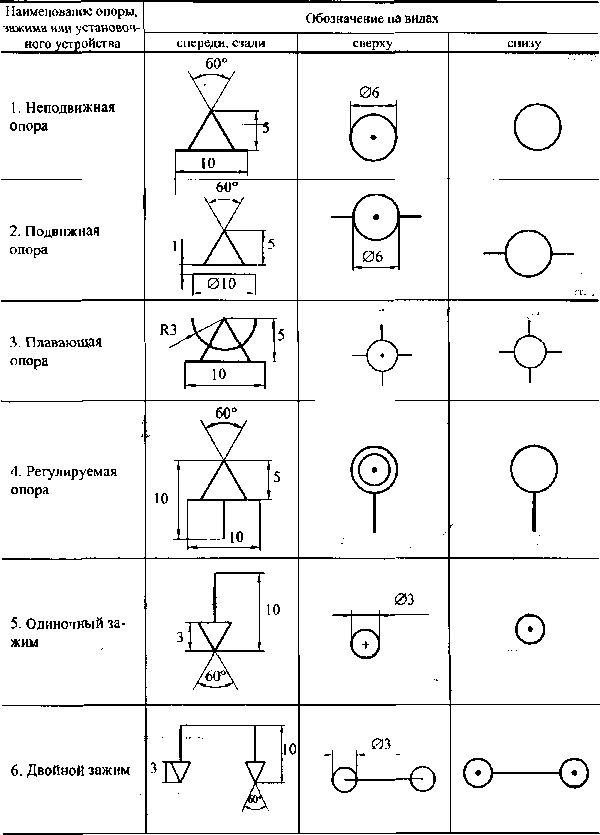

Для того чтобы на операционных эскизах не вычерчивать конструктивные базирующие и крепежные элементы приспособлений, в технологии машиностроения приняты следующие их обозначения (табл. 6.1).

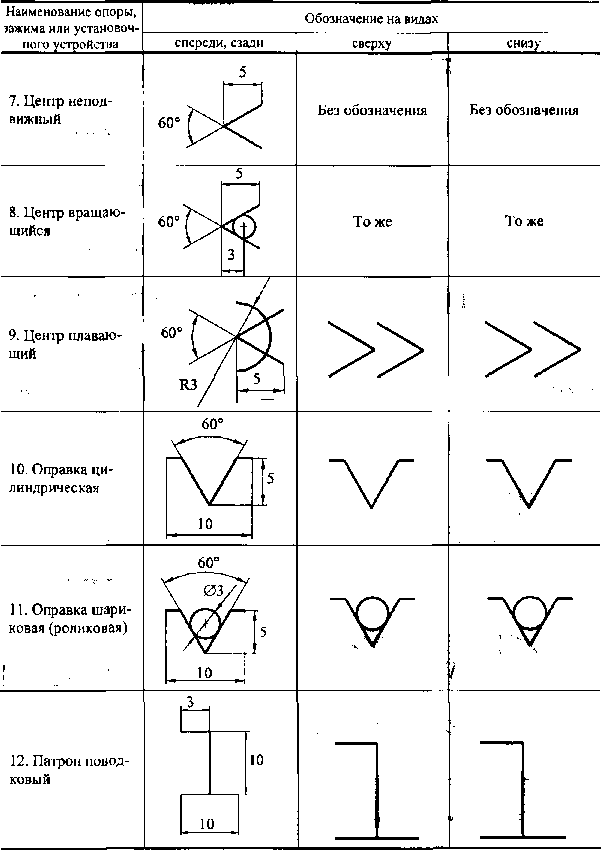

Таблица 6.1 Условное обозначение опор, зажимов, установочных устройств по ГОСТ 3.1107-81

Продолжение табл. 6.1

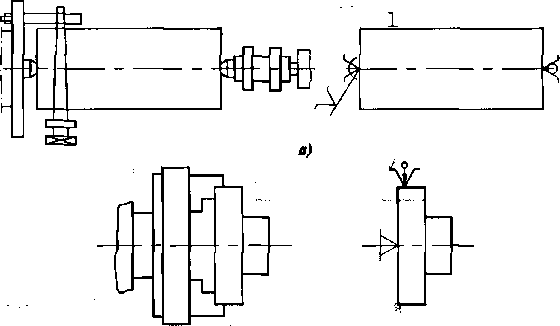

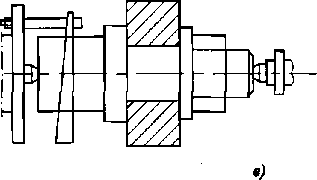

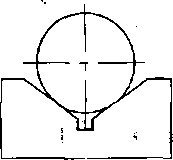

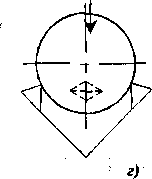

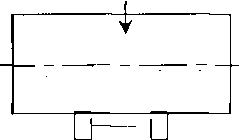

На рис. 6.8 приведены примеры замены конструктивных элементов приспособлений на условные обозначения.

Рис. 6.8. Конструктивное и условное обозначение базирования и закрепления заготовок;

а - центра и поводковый патрон;

6 - трехкулачковый патрон; в - оправка; г – призма