- •А.Г. Суслов

- •Рецензенты:

- •Кафедра «Технология машиностроения» Тульского государственного университета

- •Глава 4 технологическое обеспечение качества изделий машиностроения 6

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность. 41

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении 72

- •Глава 7 Технология изготовления различных деталей 111

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий 177

- •Глава 11 технологическая подготовка производства 200

- •Глава 12 технология восстановления деталей машин 241

- •Глава 4 технологическое обеспечение качества изделий машиностроения

- •4.1. Припуски на обработку

- •4.2. Обеспечение качества деталей на стадии технологической подготовки производства

- •4.7. Значения коэффициентов формулы (4.16)

- •4.1. Возможности методов обработки в обеспечении точности размеров и параметров качества плоских поверхностей деталей машин

- •4.2. Возможности методов обработки в обеспечении точности размеров и параметров качества наружных поверхностей вращения деталей машин

- •4.3. Возможности методов обработки в обеспечении точности размеров и параметров качества внутренних поверхностей вращения деталей машин

- •4.4. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.5. Возможности методов обработки по обеспечению точности шлицев и параметров качества их рабочих поверхностей

- •4.6. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.8. Значения параметра Cx для различных методов чистовой обработки

- •4.3 Обеспечение качества деталей при изготовлении

- •4.4. Обеспечение качества изделий при сборке

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 4-й главе

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность.

- •5.1 Технологическая производительность труда и техническое нормирование

- •5.2. Технологическая себестоимость

- •5.3. Функционально-стоимостной анализ технологических процессов

- •5.1. Перечень технико-экономической информации, необходимой для проведения фса технологического процесса

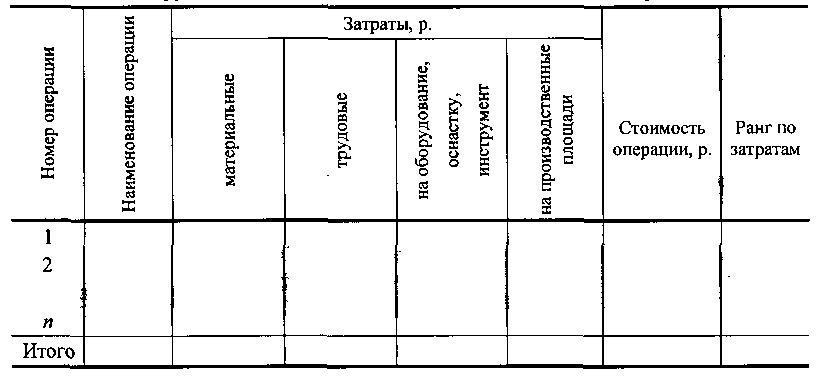

- •5.2. Структурно-стоимостная модель технологического процесса

- •5.4. Оценка экономической эффективности

- •5.3. Значение коэффициента

- •5.4. Значение коэффициента полных затрат труда

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 5-й главе

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении

- •6.1 Выбор заготовок для изготовления деталей машин

- •6.2 Назначение технологических баз при проектировании технологических процессов

- •6.3 Установление последовательности и выбор методов обработки поверхностей заготовок

- •6.4 Разработка технологических процессов изготовления деталей машин

- •6.5 Разработка технологических процессов сборки изделий

- •6.6 Выбор технологического оборудования, оснастки и средств контроля при разработке технологического процесса

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 6-й главе

- •Рекомендуемая тематика лабораторных работ и практических занятий по основам технологии машиностроения

- •Часть II Технологические методы и процессы производства изделий машиностроения

- •Глава 7 Технология изготовления различных деталей

- •7.1 Технология изготовления валов.

- •Выбор заготовок и технологических баз.

- •Выбор оборудования и оснастки

- •Маршрут изготовления деталей типа тел вращения: Валов, шпинделей, ходовых винтов

- •7.1. Маршрут изготовления вала в условиях мелкосерийного производства

- •7.2. Маршрут изготовления вала в условиях крупносерийного производства

- •7.3. Маршрут изготовления шпинделя в условиях серийного производства

- •7.4. Маршрут изготовления ходового винта токарного станка 16к20 в условиях серийного производства

- •7.2 Технология изготовления деталей зубчатых и червячных передач и методы обработки их поверхностей Конструктивная характеристика деталей и технические условия на их изготовление

- •Материалы и способы получения заготовок деталей зубчатых и червячных передач

- •Обработка отверстий

- •Обработка зубьев цилиндрических зубчатых колес

- •Маршрут изготовления зубчатых колес

- •7.5. Маршрут изготовления зубчатого колеса в мелкосерийном производстве

- •7.3 Технология изготовления корпусных деталей Служебное назначение корпусов и технические условия на их изготовление

- •Материал и способы получения заготовок

- •Обработка корпусных деталей

- •9.5. Комбинированные методы улучшения качества поверхности с помощью лазерной обработки

- •Параметры режима лазерного облучения, используемого для обработки материалов

- •Влияние видов покрытия на лазерное упрочнение поверхности заготовки из стали 40х

- •Режимы лазерной обработки на установках серии «Квант»

- •Влияние лазерного упрочнения на микротвердость сталей у8а и х12м

- •Изменение микротвердости поверхности заготовки в зависимости от числа повторных облучений

- •Энергия излучения, Дж, при лазерной обработке заготовок из твердых сплавов в зависимости от содержания кобальта для нормального зерна

- •Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для очень мелкого зерна

- •. Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для мелкого зерна

- •9.15. Износ, мкм, поверхности заготовки после различных видов обработки

- •9.16. Фреттинг-износ, мкм, после лазерной обработки заготовки из стали

- •9.5 Гальванические способы нанесения покрытий

- •9.17. Основные виды гальванических покрытий и области их применения

- •9.18. Состав хромовых электролитов

- •9.6 Химические способы нанесения покрытий

- •9.19. Состав ванны и режимы нанесения химических покрытий

- •9.20. Пластмассы для покрытия деталей вихревым и эжекционным способами

- •9.7 Наплавка и напыление материала

- •9.21. Электродные материалы и флюсы, применяемые при механизированной наплавке

- •9.8 Выбор способов повышения долговечности деталей машин

- •9.22. Применение и режимы газовой металлизации

- •9.23. Выбор способов повышения долговечности деталей машин

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 9-й главе

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий

- •10.1. Совершенствование технологических методов обработки деталей машин

- •10.2.Создание новых технологических методов обработки и процессов изготовления и ремонта изделий машиностроения

- •10.3. Наукоемкие конкурентоспособные технологии в машиностроении

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 10-й главе

- •Глава 11 технологическая подготовка производства

- •11.1. Организация технологической подготовки производства

- •Технологическая подготовка производства при проектировании изделия

- •Технологическая подготовка производства опытных образцов и единичных изделий

- •Технологическая подготовка производства серийных изделий

- •11.2 Оформление технологической документации

- •11.3 Заполнение маршрутных карт

- •11.3 Особенности технологических процессов и оформление технологической документации при обработке заготовок на станках с чпу и многоцелевых станках

- •11.4 Особенности разработки технологических процессов и оформления

- •11.5 Особенности разработки технологических процессов и заполнение технологической документации при обработке заготовок на автоматических линиях

- •Содержание граф при написании техпроцесса обработки заготовки на автоматах и полуавтоматах

- •11.6.Особенности разработки технологических процессов для гибких производств

- •11.7 Автоматизация проектирования технологических процессов

- •11.8 Технологическая подготовка технической реконструкции машиностроительных предприятий

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 11-й главе

- •Глава 12 технология восстановления деталей машин

- •12.1. Восстановление деталей машин термоупругопластическим деформированием

- •12.2. Восстановление деталей машин пластическим вытеснением материала

- •12.3 Восстановление деталей машин электромеханической обработкой

- •12.4. Восстановление деталей машин плазменными методами

- •12.5. Восстановление деталей машин наплавкой, наваркой

- •12.6. Подготовка восстанавливаемых поверхностей детали под нанесение покрытий

- •Способы подготовки поверхностей под газотермическое покрытие

- •12.7 Механическая обработка восстановленных поверхностей деталей машин

- •Относительная себестоимость обработки покрытий алмазным кругом при круглом наружном шлифовании

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 12-й главе

5.2. Структурно-стоимостная модель технологического процесса

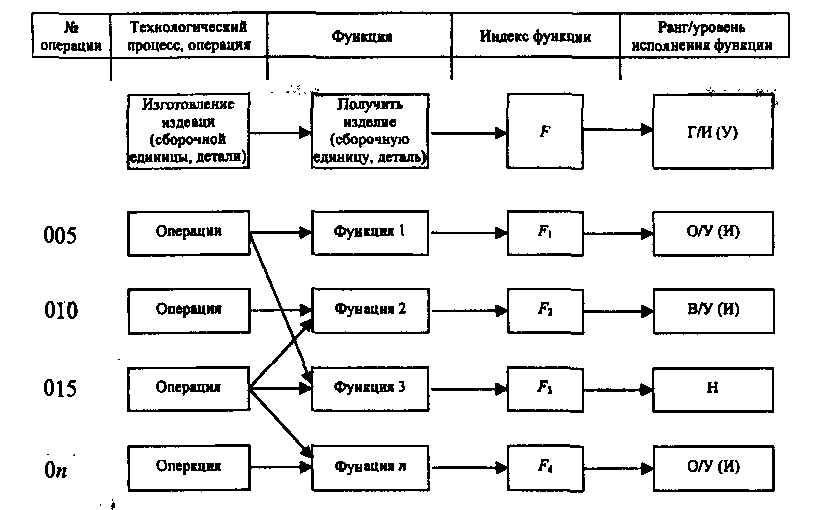

Рис. 5.16. Функциональная модель технологического процесса:

Г, О, В, Н — ранг функции (главная, основная, вспомогательная, ненужная);

И, У - уровень исполнения функции (избыточный, требующий усиления ресурсов)

Если в процессе ФСА технологического процесса появилась необходимость внести изменения в конструкцию или технические условия на изготовление изделия (детали), то технолог должен согласовать эти изменения с ведущим конструктором и только после этого продолжить анализ, при этом каждая функция технологического процесса должна способствовать созданию (или сохранению) определенных свойств, заданных системой высшего порядка (требования к изделию, сборочной единице, детали и т.д.).

На основании формализованного подхода к классификации — все функции, осуществляющие перенос информации с чертежа на материальный объект, относятся к основным, остальные - к вспомогательным. С этой точки зрения, часть функций формообразования будут основными, а часть (например, предварительная обточка детали) - вспомогательными. При формулировании функций операций, переходов наряду с полезными указываются ненужные функции путем постановки, например, следующих вопросов: «Необходима ли данная функция в реализации соответствующей основной? Можно ли обойтись без данной функции, не ухудшая качества процесса?»

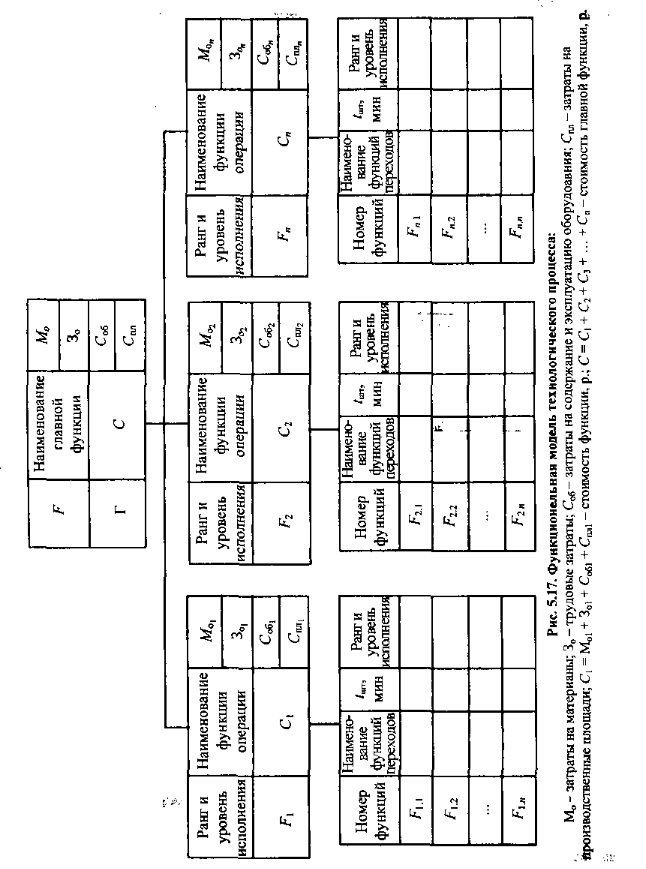

Разработку и построение функционально-структурной модели (ФСМ) технологического процесса (рис. 5.17) осуществляют совмещением структурно-элементной и функциональной модели. Анализ модели дает возможность установить функции и зоны сосредоточения (через материальные носители) наибольших затрат. Процедура совершенствования технологического процесса заключается в последовательном рассмотрении элементов его структурно-элементной модели с наибольшими избыточными функциональными затратами. Для каждой составляющей технологического процесса формулировка задачи по ее совершенствованию записывается следующим образом: изделие, элемент конструкции, точностные или качественные характеристики (указать) можно изготовить (получить) с меньшими затратами или не выполняя операцию (переход) - (указать), если (указать условия). При совершенствовании технологического процесса ставят целью ликвидировать или сократить затраты на носители не только ненужных и вспомогательных, а по возможности и основных функций. При этом полезные функции сокращенных операций (основные и вспомогательные) передаются оставшимся элементам процесса. При совершенствовании технологического процесса рассматриваемую технологическую операцию можно не выполнять: за счет предшествующих операций и переходов; за счет последующих операций и переходов. По результатам анализа формулируют задачи, которые необходимо решить на творческом этапе.

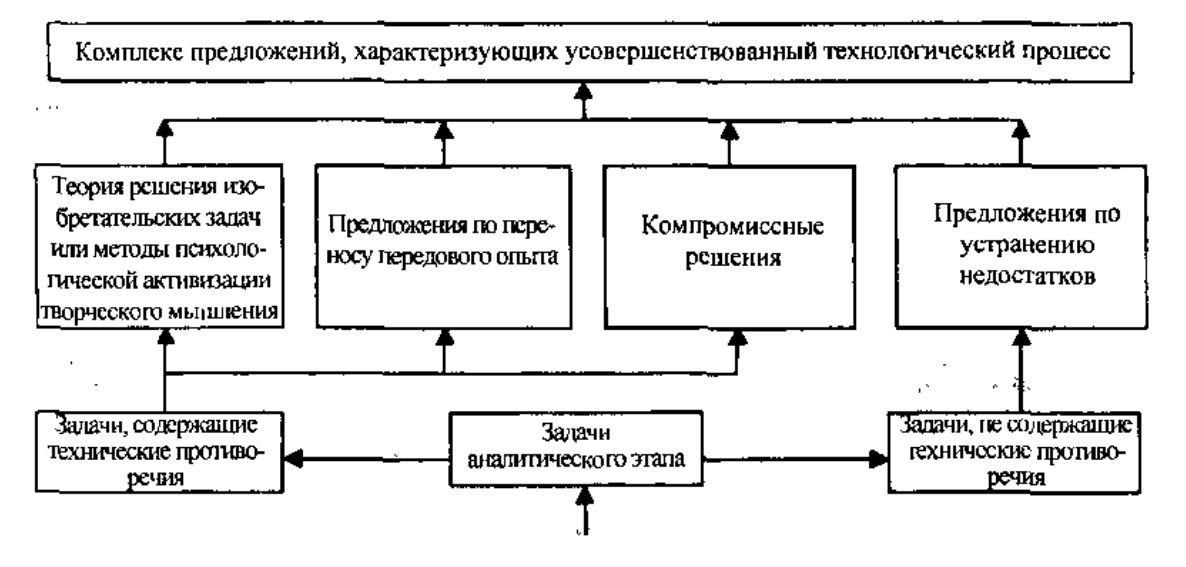

Творческий этап заключается в технико-экономическом анализе технологических процессов (рис. 5.18). По результатам оценки и анализа функций разрабатывают варианты их реализации с меньшими затратами с учетом использования более производительною оборудования, малооперационной и безотходной технологии. В ходе ФСА необходимо приблизить фактические функциональные затраты к минимально необходимым. Под минимально необходимыми затратами понимают такой нижний уровень затрат, который может быть достигнут при разработке наиболее экономичных технических решений, реализующих эту функцию. Фактические затраты на технологическую функцию (технологическую себестоимость) определяют аналитическим методом. При расчете затрат на функцию аналитическим методом необходимо не только правильно сформулировать содержание технологической функции, но и определить операции технологического процесса, обеспечивающие ее. Затраты на функцию можно выразить в виде функционально-технологической себестоимости, Сфт р., определяемой по формуле:

где n - число технологических операций в технологическом процессе, обеспечивающем данную функцию; Мо - затраты на основные материалы без стоимости отходов, р.;

3о - пооперационные затраты на заработную плату основных рабочих, р.; С0б - пооперационные затраты на содержание и эксплуатацию оборудования, р., определяются по формуле

Рис. 5.18. Схема проведения работ на творческом этапе ФСА технологического процесса

где

-

часовые затраты на базовом рабочем

месте, р.;

-

часовые затраты на базовом рабочем

месте, р.;

- коэффициент машино-часа соответствующего

станка;

- коэффициент машино-часа соответствующего

станка;

-

норма времени на выполнение операции,

мин;

-

норма времени на выполнение операции,

мин;

Соб - пооперационные затраты на содержание производственной площади, р.

Если в процессе проектирования или совершенствования технологического процесса требуются единовременные затраты на оснастку, инструмент, робототехнику, транспортное и складское оборудование, разработку и внедрение управляющих программ, то они должны быть учтены в затратах на функцию в соответствии с рекомендациями, изложенными в главе.

Затраты на главную функцию процесса в целом будут складываться из функционально-технологической себестоимости основных и вспомогательных функций. Итогом работ на творческом этапе является комплекс предложений, характеризующих усовершенствованный технологический процесс и его функционально-структурная модель.

Исследовательский этап заключается в оптимизации технологических процессов. На этом этапе производится анализ предложений, выработанных на предшествующем творческом этапе. Целью этого анализа является отбор приемлемых предложений, обеспечивающих возможность снижения технологической себестоимости изделия с повышением их конкурентоспособности и возможности их реализации. При необходимости проводятся дополнительные исследования, которые позволят реализовать наиболее рациональные предложения.

Рекомендательный этап предусматривает выдачу рекомендаций о реализации оптимальных технологических процессов, обеспечивающих выпуск конкурентоспособных изделий. Эти рекомендации подтверждаются расчетом ожидаемого экономического эффекта.