- •А.Г. Суслов

- •Рецензенты:

- •Кафедра «Технология машиностроения» Тульского государственного университета

- •Глава 4 технологическое обеспечение качества изделий машиностроения 6

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность. 41

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении 72

- •Глава 7 Технология изготовления различных деталей 111

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий 177

- •Глава 11 технологическая подготовка производства 200

- •Глава 12 технология восстановления деталей машин 241

- •Глава 4 технологическое обеспечение качества изделий машиностроения

- •4.1. Припуски на обработку

- •4.2. Обеспечение качества деталей на стадии технологической подготовки производства

- •4.7. Значения коэффициентов формулы (4.16)

- •4.1. Возможности методов обработки в обеспечении точности размеров и параметров качества плоских поверхностей деталей машин

- •4.2. Возможности методов обработки в обеспечении точности размеров и параметров качества наружных поверхностей вращения деталей машин

- •4.3. Возможности методов обработки в обеспечении точности размеров и параметров качества внутренних поверхностей вращения деталей машин

- •4.4. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.5. Возможности методов обработки по обеспечению точности шлицев и параметров качества их рабочих поверхностей

- •4.6. Возможности методов обработки по обеспечению точности зубьев и параметров качества их рабочих поверхностей

- •4.8. Значения параметра Cx для различных методов чистовой обработки

- •4.3 Обеспечение качества деталей при изготовлении

- •4.4. Обеспечение качества изделий при сборке

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 4-й главе

- •Глава 5 технологическая производительность труда и себестоимость изделий. Экономическая эффективность.

- •5.1 Технологическая производительность труда и техническое нормирование

- •5.2. Технологическая себестоимость

- •5.3. Функционально-стоимостной анализ технологических процессов

- •5.1. Перечень технико-экономической информации, необходимой для проведения фса технологического процесса

- •5.2. Структурно-стоимостная модель технологического процесса

- •5.4. Оценка экономической эффективности

- •5.3. Значение коэффициента

- •5.4. Значение коэффициента полных затрат труда

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 5-й главе

- •Глава 6 методология разработки технологических процессов изготовления изделий в машиностроении

- •6.1 Выбор заготовок для изготовления деталей машин

- •6.2 Назначение технологических баз при проектировании технологических процессов

- •6.3 Установление последовательности и выбор методов обработки поверхностей заготовок

- •6.4 Разработка технологических процессов изготовления деталей машин

- •6.5 Разработка технологических процессов сборки изделий

- •6.6 Выбор технологического оборудования, оснастки и средств контроля при разработке технологического процесса

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 6-й главе

- •Рекомендуемая тематика лабораторных работ и практических занятий по основам технологии машиностроения

- •Часть II Технологические методы и процессы производства изделий машиностроения

- •Глава 7 Технология изготовления различных деталей

- •7.1 Технология изготовления валов.

- •Выбор заготовок и технологических баз.

- •Выбор оборудования и оснастки

- •Маршрут изготовления деталей типа тел вращения: Валов, шпинделей, ходовых винтов

- •7.1. Маршрут изготовления вала в условиях мелкосерийного производства

- •7.2. Маршрут изготовления вала в условиях крупносерийного производства

- •7.3. Маршрут изготовления шпинделя в условиях серийного производства

- •7.4. Маршрут изготовления ходового винта токарного станка 16к20 в условиях серийного производства

- •7.2 Технология изготовления деталей зубчатых и червячных передач и методы обработки их поверхностей Конструктивная характеристика деталей и технические условия на их изготовление

- •Материалы и способы получения заготовок деталей зубчатых и червячных передач

- •Обработка отверстий

- •Обработка зубьев цилиндрических зубчатых колес

- •Маршрут изготовления зубчатых колес

- •7.5. Маршрут изготовления зубчатого колеса в мелкосерийном производстве

- •7.3 Технология изготовления корпусных деталей Служебное назначение корпусов и технические условия на их изготовление

- •Материал и способы получения заготовок

- •Обработка корпусных деталей

- •9.5. Комбинированные методы улучшения качества поверхности с помощью лазерной обработки

- •Параметры режима лазерного облучения, используемого для обработки материалов

- •Влияние видов покрытия на лазерное упрочнение поверхности заготовки из стали 40х

- •Режимы лазерной обработки на установках серии «Квант»

- •Влияние лазерного упрочнения на микротвердость сталей у8а и х12м

- •Изменение микротвердости поверхности заготовки в зависимости от числа повторных облучений

- •Энергия излучения, Дж, при лазерной обработке заготовок из твердых сплавов в зависимости от содержания кобальта для нормального зерна

- •Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для очень мелкого зерна

- •. Параметры лазерной обработки заготовок из твердого сплава в зависимости от содержания кобальта для мелкого зерна

- •9.15. Износ, мкм, поверхности заготовки после различных видов обработки

- •9.16. Фреттинг-износ, мкм, после лазерной обработки заготовки из стали

- •9.5 Гальванические способы нанесения покрытий

- •9.17. Основные виды гальванических покрытий и области их применения

- •9.18. Состав хромовых электролитов

- •9.6 Химические способы нанесения покрытий

- •9.19. Состав ванны и режимы нанесения химических покрытий

- •9.20. Пластмассы для покрытия деталей вихревым и эжекционным способами

- •9.7 Наплавка и напыление материала

- •9.21. Электродные материалы и флюсы, применяемые при механизированной наплавке

- •9.8 Выбор способов повышения долговечности деталей машин

- •9.22. Применение и режимы газовой металлизации

- •9.23. Выбор способов повышения долговечности деталей машин

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 9-й главе

- •Глава 10 совершенствование существующих и создание новых технологических методов обработки деталей машин и технологий

- •10.1. Совершенствование технологических методов обработки деталей машин

- •10.2.Создание новых технологических методов обработки и процессов изготовления и ремонта изделий машиностроения

- •10.3. Наукоемкие конкурентоспособные технологии в машиностроении

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 10-й главе

- •Глава 11 технологическая подготовка производства

- •11.1. Организация технологической подготовки производства

- •Технологическая подготовка производства при проектировании изделия

- •Технологическая подготовка производства опытных образцов и единичных изделий

- •Технологическая подготовка производства серийных изделий

- •11.2 Оформление технологической документации

- •11.3 Заполнение маршрутных карт

- •11.3 Особенности технологических процессов и оформление технологической документации при обработке заготовок на станках с чпу и многоцелевых станках

- •11.4 Особенности разработки технологических процессов и оформления

- •11.5 Особенности разработки технологических процессов и заполнение технологической документации при обработке заготовок на автоматических линиях

- •Содержание граф при написании техпроцесса обработки заготовки на автоматах и полуавтоматах

- •11.6.Особенности разработки технологических процессов для гибких производств

- •11.7 Автоматизация проектирования технологических процессов

- •11.8 Технологическая подготовка технической реконструкции машиностроительных предприятий

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 11-й главе

- •Глава 12 технология восстановления деталей машин

- •12.1. Восстановление деталей машин термоупругопластическим деформированием

- •12.2. Восстановление деталей машин пластическим вытеснением материала

- •12.3 Восстановление деталей машин электромеханической обработкой

- •12.4. Восстановление деталей машин плазменными методами

- •12.5. Восстановление деталей машин наплавкой, наваркой

- •12.6. Подготовка восстанавливаемых поверхностей детали под нанесение покрытий

- •Способы подготовки поверхностей под газотермическое покрытие

- •12.7 Механическая обработка восстановленных поверхностей деталей машин

- •Относительная себестоимость обработки покрытий алмазным кругом при круглом наружном шлифовании

- •Вопросы для самопроверки и промежуточного контроля знаний студентов по 12-й главе

4.4. Обеспечение качества изделий при сборке

Для обеспечения требуемой точности в зависимости от допуска на замыкающее звено, количество звеньев, составляющих сборочную размерную цепь, в серийном производстве используются следующие методы:

метод полной взаимозаменяемости;

метод неполной (частичной) взаимозаменяемости;

метод групповой взаимозаменяемости;

метод регулирования;

метод индивидуальной пригонки.

Метод полной взаимозаменяемости применяется при простых размерных цепях и не очень жестком допуске на замыкающее звено и используется в серийном, массовом производстве. При сборке методом полной взаимозаменяемости происходит лишь соединение сопрягаемых деталей и частей изделия, что позволяет обеспечить поточность сборки, упрощает снабжение запасными частями и ремонт машин, находящихся в эксплуатации, Применение метода ограничивается высокой себестоимостью изготовления деталей с узкими допусками.

Метод неполной (частичной) взаимозаменяемости применяется при допусках на составляющие звенья больше, чем при методе полной взаимозаменяемости. Требуемая точность замыкающего звена достигается не у всех собираемых объектов. Метод используется в мелкосерийном, крупносерийном производстве, В основе метода лежит положение теории вероятностей, по которому крайние величины размеров звеньев цепи встречаются реже, чем средние. Поэтому процент изделий, у которых величина замыкающего звена выходит за пределы требуемого допуска, незначителен. Дополнительные затраты на исправление брака небольшого числа изделий малы по сравнению с экономией труда и средств, получаемой при изготовлении деталей с более широкими допусками.

Метод групповой взаимозаменяемости применяется при простых размерных цепях и узком допуске на замыкающее звено и используется в массовом и крупносерийном производстве. При этом методе конструктивные допуски меньше технологических. Требуемые по конструктивным соображениям допуски посадок и замыкающих звеньев получают путем подбора охватывающих и охватываемых и составляющих звеньев, изготовленных с увеличенными допусками. Соединение деталей производят при непосредственном подборе или предварительной сортировке деталей на группы, или их сочетании (сортировки деталей на группы и непосредственно подбором).

При непосредственном подборе сборщик выбирает из всех деталей такие, которые дают требуемую посадку. Этот метод неприемлем для условий поточной сборки из-за колебаний времени на подбор деталей.

При поточном производстве осуществляется предварительная сортировка деталей на группы. Это осуществляется в определенной последовательности.

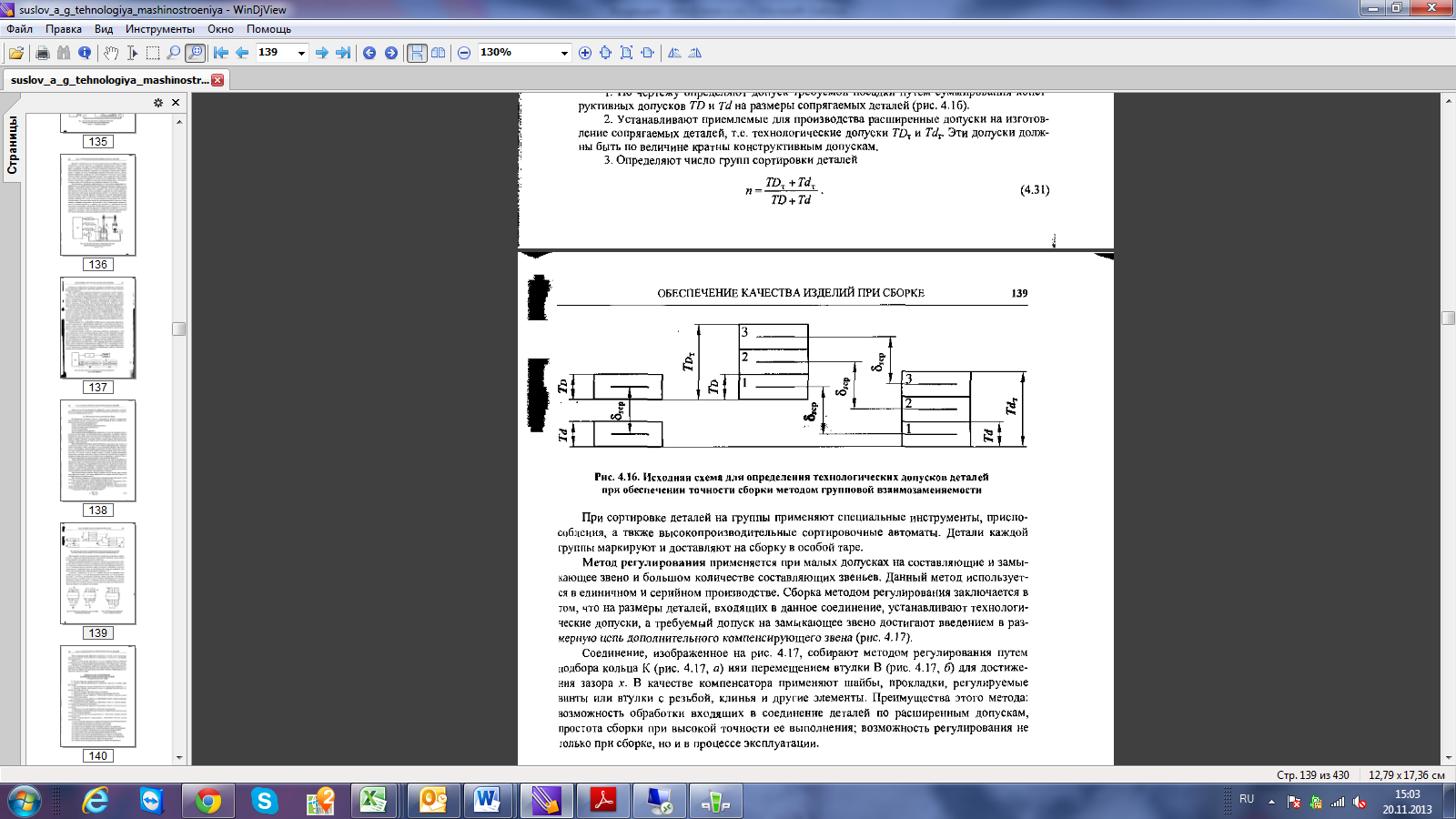

По чертежу определяют допуск требуемой посадки путем суммирования конструктивных допусков TD и Td на размеры сопрягаемых деталей (рис. 4.1б).

Устанавливают приемлемые для производства расширенные допуски на изготовление сопрягаемых деталей, т.е. технологические допуски TDТ и TdТ. Эти допуски должны быть по величине кратны конструктивным допускам.

Определяют число групп сортировки деталей

(4.31)

(4.31)

Рис. 4.16. Исходная схема для определения технологических допусков деталей при обеспечении точности сборки методом групповой взаимозаменяемости

При сортировке деталей на группы применяют специальные инструменты, приспособления, а также высокопроизводительные сортировочные автоматы. Детали каждой группы маркируют и доставляют на сборку в особой таре.

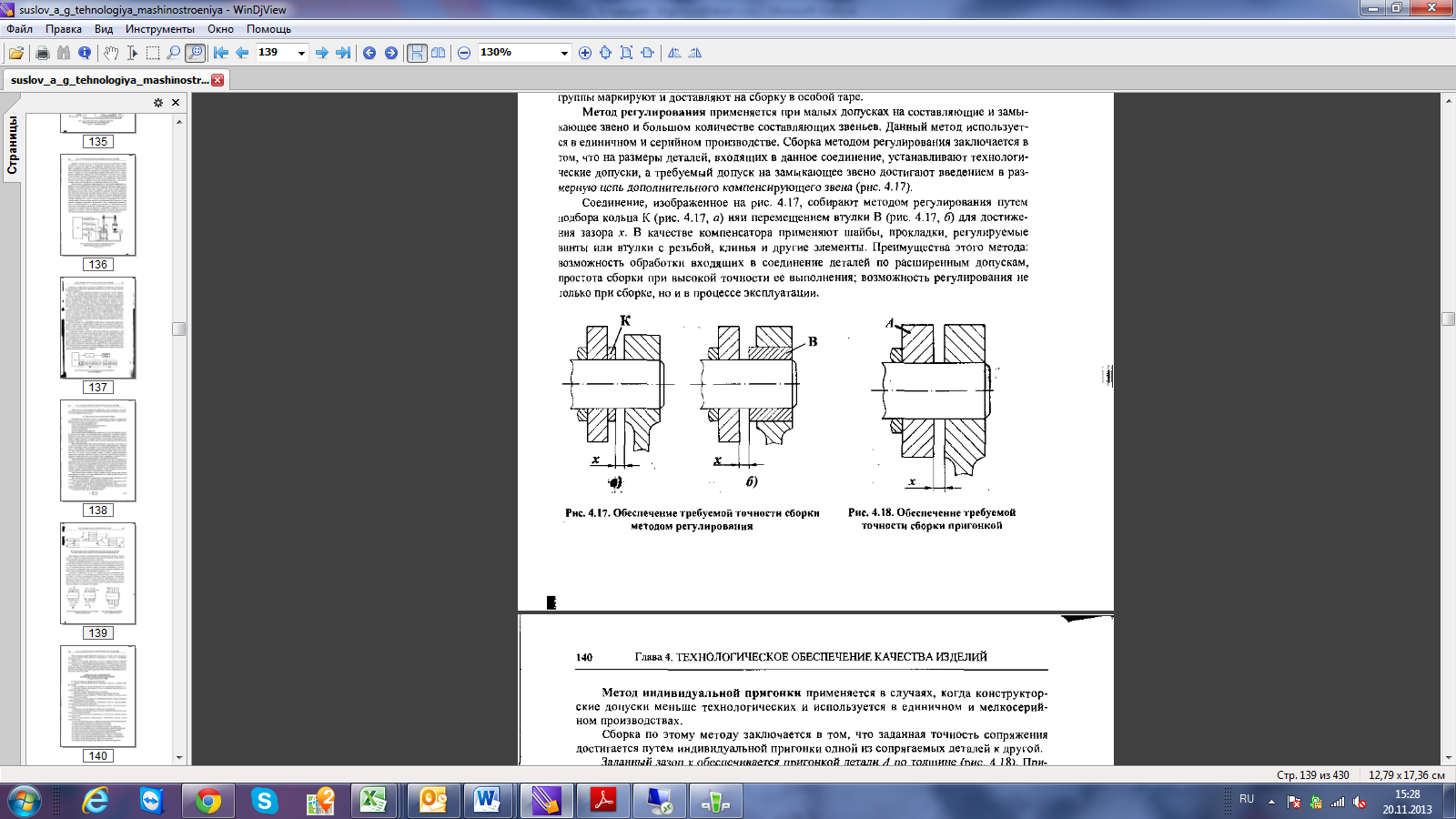

Метод регулирования применяется при малых допусках на составляющие и замыкающее звено и большом количестве составляющих звеньев. Данный метод используется в единичном и серийном производстве. Сборка методом регулирования заключается в том, что на размеры деталей, входящих в данное соединение, устанавливают технологические допуски, а требуемый допуск на замыкающее звено достигают введением в размерную цепь дополнительного компенсирующего звена (рис. 4.17).

Соединение, изображенное на рис. 4.17, собирают методом регулирования путем подбора кольцаК (рис. 4.17, а) или перемещением втулки В (рис. 4.17, 6) для достижения зазора х. В качестве компенсатора применяют шайбы, прокладки, регулируемые винты или втулки с резьбой, клинья и другие элементы. Преимущества этого метода: возможность обработки входящих в соединение деталей по расширенным допускам, простота сборки при высокой точности ее выполнения; возможность регулирования не только при сборке, но и в процессе эксплуатации.

Метод индивидуальной пригонки применяется в случаях, когда конструкторские допуски меньше технологических и используется в единичном и мелкосерийном производствах.

Сборка по этому методу заключается в том, что заданная точность сопряжения достигается путем индивидуальной пригонки одной из сопрягаемых деталей к другой.

Заданный зазор х обеспечивается пригонкой деталиА по толщине (рис. 4.18). Пригонку выполняют припиливанием, шабрением, притиркой, совместной обработкой сопряженных поверхностей (растачиванием или развертыванием отверстий для обеспечения соосности), обработкой одной детали при активном контроле обрабатываемой и сопрягаемой с ней другой детали.