- •Контрольная работа

- •Контрольная работа №1

- •1. Свойства бензинов прямой и деструктивной переработки. Ассортимент бензинов.

- •2. Влияние строения углеводородов на свойства полученных топлив (бензинов и дизтоплив).

- •Контрольная работа №2

- •1. Работа масел в узлах трения. Закоксовывание поршневых колец. Виды отложений.

- •2. Основы применения пластичных смазок. Назначение, классификация.

Контрольная работа №2

1. Работа масел в узлах трения. Закоксовывание поршневых колец. Виды отложений.

Автомобильные смазочные масла применяют для уменьшения потерь энергии на трение и для снижения износа трущихся деталей автомобиля. Кроме того, масло охлаждает и очищает от продуктов износа трущиеся поверхности, а также предохраняет их от коррозии.

Трение, препятствуя перемещению одной детали по поверхности другой, вызывает потери энергии на его преодоление. Эти потери весьма значительны, и, например, в автомобильном двигателе они поглощают до 25 % развиваемой мощности.

Уменьшение потерь на трение повышает экономичность автомобиля, позволяет преобразовать большее количество энергии сжигаемого топлива в полезную работу. Величина потерь на трение зависит от характера трения.

При отсутствии слоя масла между трущимися деталями их непосредственное соприкосновение носит характер сухого трения. При сухом трении затрачивается энергия на преодоление зацепления неровностей, имеющихся на поверхности деталей, и преодоление сопротивления молекулярных сил притяжения, возникающих в точках контакта, а также схватывания (сваривания) в отдельных точках контакта металлических деталей. При грубообработанных поверхностях основное усилие затрачивается на преодоление зацепления поверхностей, а при тщательно обработанных поверхностях — на преодоление молекулярных сил сцепления.

Затраты энергии будут тем больше, чем сильнее прижаты трущиеся детали одна к другой и чем больше шероховатость их поверхностей. Кроме того, влияние оказывают природа материала и скорости перемещения деталей.

До определенной скорости энергия на преодоление трения увеличивается, а затем она начинает уменьшаться. О величине трения судят по отношению силы, затрачиваемой на преодоление трения, к силе (нагрузке), нормально приложенной к трущейся поверхности, т.е. по коэффициенту трения. Так, коэффициент сухого трения металлов колеблется от 0,1 до 0,8.

Потери энергии при сухом трении в 50—100 раз выше, чем при трении деталей, разделенных слоем масла, когда коэффициент трения составляет 0,03...0,003. При сухом трении происходит большой износ и нагрев трущихся поверхностей.

Сухое трение необходимо только для отдельных трущихся деталей таких механизмов, как тормозной, сцепление; в случаях, когда потери на трение должны быть минимальными, желательно, чтобы детали работали в условиях жидкостного трения.

Жидкостное трение имеет место, когда трущиеся поверхности разделены слоем масла. При этом происходит трение не между твердыми телами, а между слоями масла (на молекулярном уровне). В данном случае может быть только коррозионный и абразивный износ поверхностей деталей, когда размер механических примесей превышает толщину масляного слоя. Эрозионный износ деталей, т. е. износ вследствие зацепления неровностей и отрыва частиц металла из-за сваривания (схватывания), при идеальном жидкостном трении не происходит. Жидкостному трению способствуют увеличение скорости движения трущихся деталей, уменьшение удельного давления трущихся деталей и другие факторы.

Однако решающее влияние на обеспечение жидкостного трения оказывает качество масла, и прежде всего его вязкостно-темпера-турные свойства. Для обеспечения жидкостного трения вязкость масла подбирают с учетом конкретных условий работы смазываемых деталей, руководствуясь гидродинамической теорией смазки. Основные положения гидродинамической теории были сформулированы в 1883—1887 гг. русским ученым Н. П. Петровым.

Согласно гидродинамической теории смазки, прочно прилипшая к поверхности вала и подшипника масляная пленка увлекает за собой слои масла, которые в виде клина просачиваются между валом и подшипником и увеличивают между ними зазор. При определенной частоте вращения вал как бы всплывает и омывается вокруг маслом, не соприкасаясь непосредственно с подшипником.

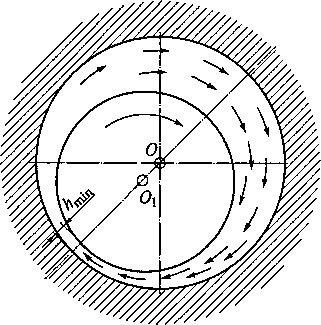

Рис. Схема формирования масляного клина при жидкостном трении в подшипнике скольжения: О — центр подшипника; О1 — центр вала; hmin — минимальная толщина масляного слоя

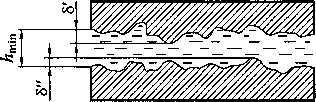

Рис. Схема сопряжения двух трущихся деталей

Таким образом, чем грубее обработаны детали, тем большей должна быть толщина масляного слоя. Величина неровностей автомобильных шлифованных деталей составляет 0,002...0,02 мм, у полированных — 0,0008...0,0013 мм.

При значительном увеличении нагрузки масляный слой может разрушиться и, следовательно, жидкостное трение будет нарушено. Это может произойти также при резком изменении частоты вращения коленчатого вала и большом повышении температуры, вызывающем уменьшение вязкости масла. При этом первоначально возникает не сухое, а граничное, или полужидкостное, трение.

Граничное трение возникает между трущимися деталями, на поверхности которых остается лишь тончайший молекулярный слой масляной пленки толщиной не более микрометра (не свыше 50— 500 молекулярных слоев), находящийся под воздействием молекулярных сил металлической поверхности детали.

У атомов металла, расположенных на поверхности с внешней стороны, остаются свободные связи, которые и притягивают молекулы масла, образуя тонкую пленку. У атомов же, находящихся внутри металла, все связи используются для взаимного притяжения. Сила притяжения пленки к смазываемой поверхности, ее толщина и прочность зависят от свойства масла и активности металла. Активность металла определяется его видом, характером обработки и степенью пористости.

Способность масла образовывать масляную пленку зависит от наличия в нем поверхностно-активных полярных молекул, которые адсорбируются на поверхности трения. Наличие пленки определяет величину потерь на трение и износы при граничном трении.

Смазывающая способность проявляется в уменьшении эрозионного и коррозионного износа при граничном трении. Эти функции несколько противоречивы, так как химически активные вещества масла, способствующие созданию прочной масляной пленки и предотвращению эрозионного износа вследствие схватывания металла, в то же время взаимодействуют с металлом, вызывая образование тончайших пленок, удаляемых с поверхности трения в результате так называемого «коррозионного износа».

Смазывающая способность не находится в прямой зависимости от вязкости. Образование масляной пленки связано и с химическими процессами. Содержащиеся в масле жирные кислоты, реагируя с поверхностью металла, образуют вещества типа солей (мыл), которые играют существенную роль в смазке трущихся поверхностей. Для повышения химической активности масел к ним добавляют присадки в виде органических соединений серы, фосфора и хлора.

Сила притяжения слоев масла к трущейся поверхности ослабевает по мере утолщения пленки. Различают так называемый граничный слой, где молекулы расположены уже не так плотно, как в пленке, но все-таки в определенном порядке. Последние подобно ворсу ткани при движении трущихся частей изгибаются в противоположные стороны. От толщины граничного слоя зависит вид трения. При граничном трении (коэффициент трения равен 0,1...0,01) потери энергии выше, чем при жидкостном, но они в 5—10 раз меньше, чем при сухом трении.

Граничное трение часто наблюдается при работе автомобильных деталей (шестеренные передачи и др.), так как в некоторые моменты их работы (резкое изменение частоты вращения и направления движения, внезапное увеличение нагрузки и др.) не удается обеспечить жидкостное трение.

Полужидкостное (смешанное) трение имеет место тогда, когда в результате частичного выдавливания масла в местах наибольших неровностей происходит контакт трущихся поверхностей, который вызывает в этих местах сухое и граничное трение. Таким образом, при полужидкостном трении одновременно происходят жидкостное и граничное или же сухое трение. Полужидкостное трение может возникать в шатунных и коренных подшипниках коленчатого вала (при резком изменении частоты вращения), где удельное давление составляет 15... 25 МПа, между поршнем и цилиндром, поршневым пальцем и втулкой (при высокой температуре, больших нагрузках, недостаточной вязкости масла), где удельное давление достигает 60...80 МПа.

Применение масел, обеспечивающих жидкостное и частично граничное трение деталей, уменьшает потери на трение и износы деталей, что, в свою очередь, увеличивает межремонтные пробеги, снижает затраты на ремонт и себестоимость эксплуатации автомобилей.

Известно, что нарушение теплового режима деталей, в частности их перегрев, резко увеличивает интенсивность износа. Смазывающее масло, нагреваясь при соприкосновении с нагретыми деталями, отводит от них теплоту, а само затем охлаждается в масляном радиаторе или картере, омываемом воздухом. Таким образом, масло способствует поддержанию теплового режима трущихся деталей.

Масло смывает с поверхности трущихся деталей металлические частицы, образующиеся в результате износа, и очищается от них в процессе фильтрования при прохождении через фильтры или при отстаивании в картере. Удаление с поверхности деталей продуктов износа увеличивает срок их службы и уменьшает потери на трение.

Смазочное масло, попадая на детали, защищает их от окисления кислородом воздуха, снижая этим коррозионный износ.

Закоксовывание поршневых колец влечет за собой увеличение расхода масла и прорыва картерных газов, вызывает падение мощности, местный перегрев, повышенный износ и задир деталей цилиндропоршневой группы.

Отложения нагара в кольцевых канавках поршня нарушают нормальную работу поршневых колец. При значительном заполнении нагаром радиального зазора между кольцом и канавкой поршня кольцо начинает «садиться» на нагар и выступать над поверхностью поршня. В этом случае давление кольца на цилиндр резко возрастает, что может привести к задиру кольца и цилиндра. Нагары на верхней кромке поршня и его огневом пояске, как правило, имеют повышенную твердость и могут приводить к повышенному износу цилиндров. Кроме того, нагар способен выкрашиваться и, попадая в поршневые канавки, препятствовать свободному перемещению колец. Обильные нагарообразования на боковой поверхности поршня, выше первого компрессионного кольца, часто являются причиной «натиров» на гильзе и поршне.

Степень загрязнения поршней нагаром и лаком оценивается в баллах. За весь срок работы двигателя степень загрязнения поршня не должна превышать 15 баллов. Однако на маслах групп А и Б этот показатель для различных типов двигателей оценивается величиной 20—25 баллов и выше, на маслах групп Bi — 10 — 15 и групп Г\ — 5 — 10 баллов.

Современные масла с присадками, попадая в камеру сгорания, в процессе естественного угара сгорают с образованием зольных отложений. Откладываясь на деталях, эти отложения ухудшают теплоотвод, что приводит к оплавлению и растрескиванию поршней, прогару выпускных клапанов. Зольные отложения способствуют возникновению калильного зажигания и детонации. Вследствие замыкания электродов свечей зажигания зольными отложениями работоспособность их резко ухудшается.

Количество зольных отложений на деталях двигателей зависит от зольности масла и от его расхода на угар. В двигателях с высоким расходом, как правило, наблюдается повышенное накопление зольных отложений. Так, большое количество зольных отложений (толщиной 1—4 мм) образуется на деталях двигателя воздушного охлаждения автомобиля «Запорожец» при его работе на форсированных режимах и использовании высокозольного масла M-63/10l\ (зольность 1,65%). При переходе на малозольные масла, например М-бзЮП (зольность -<1,0%), количество отложений резко уменьшается.

Виды отложений.

Окисление

В работающем двигателе горячее масло постоянно циркулирует и контактирует с воздухом, продуктами полного и неполного сгорания топлива. Кислород воздуха ускоряет окисление масла. Этот процесс происходит быстрее в маслах склонных к пенообразованию. Металлические поверхности деталей выступают в роли катализаторов процесса окисления масла. Масло нагревается, соприкасаясь с нагретыми деталями (в первую очередь, с цилиндрами, поршнями и клапанами), что значительно ускоряет процесс окисления масла. Результатом могут стать твёрдые продукты окисления (отложения).

На характер изменения масла в работающем двигателе оказывают влияние не только химические превращения молекул масла, но и продукты полного и неполного сгорания топлива, как в самом цилиндре, так и прорвавшиеся в картер.

Влияние температуры на окисление моторного масла.

Выделяются два вида температурного режима двигателя:

работа полностью прогретого двигателя (магистральный режим).

работа не прогретого двигателя (частые остановки автомобиля).

В первом случае наблюдается высокотемпературный режим изменения свойств масла в двигателе, во втором —низкотемпературный. Существует множество промежуточных условий работы. При определении уровня качества масла,моторные испытания проводятся как в высокотемпературном, так и в низкотемпературном режимах.

Продукты окисления и изменениехарактеристик моторного масла.

Кислоты (aсides). Наиболее существенными продуктами окисления масла являются кислоты. Они вызывают коррозию металлов, а на нейтрализацию образующихся кислот расходуются щелочные присадки, вследствие чего ухудшаются диспергирующие и моющие свойства и сокращается ресурс работы масла. Возрастание общего кислотною числа, TAN (total acid number) является основным показателем образования кислот.

Углеродистые отложения в двигателе (carbon deposits). На горячих поверхностях деталей двигателя образуются разнообразные углеродистые отложения,состав и строение которых зависят от температуры поверхностей металла и масла. Различают три вида отложений:

нагар,

лак,

шлам.

Необходимо подчеркнуть, что образование и накопление отложений на поверхности деталей двигателя является результатом не только недостаточной окислительной и термической стабильности масла, но и недостаточной его моющей способности. Поэтому износ двигателя и снижение ресурса масла является комплексным показателем качества масла.

Нагар (varnish, carbon deposits) это продукты термической деструкции и полимеризации (cracking and polymerisation) масла и остатков топлива. Он образуется на сильно нагретых поверхностях (450° — 950°С). Нагар имеет характерный черный цвет, хотя иногда может быть белого, коричневого или другого цвета. Толщина слоя отложении периодически изменяется — когда отложений много, ухудшается отвод тепла, повышается температура верхнего слоя отложений и они сгорают. Меньшее количество отложений образуется в разогретом двигателе, работающем по нагрузкой. По структуре, отложения бывают монолитными,плотными или рыхлыми.

Нагар оказывает отрицательное влияние на работу и состояние двигателя. Отложения в канавках поршня вокруг колец препятствуют их движению и прижиманию к стенкам цилиндра (заклинивание, залипание, прихватывание колец (ring sticking). В результате заклинивания и затруднения движения колец, они не прижимаются к стенкам и не обеспечивают компрессию в цилиндрах, мощность двигателя падает, возрастает прорыв газов в картер и расход масла. Прижимание колец отложениями к стенкам цилиндра приводит к чрезмерному износу цилиндров (excessive wear).

Полирование стенок цилиндров (bore polishing) — отложения на верхней части поршней (piston top land) полируют внутренние стенки цилиндров. Полировка препятствует удержанию и сохраняемости масляной пленки на стенках и значительно ускоряет скорость износа.

Лак (lacquer). Тонкий слой твердого или клейкого углеродистого вещества от коричневого до черного цвета, который образуется на умеренно нагретых поверхностях вследствие полимеризации тонкого слоя масла в присутствии кислорода. Лаком покрываются юбка и внутренняя поверхность поршня, шатуны и поршневые пальцы, стержни клапанов и нижние части цилиндров. Лак значительно ухудшает отвод тепла (особенно поршня), снижает прочность и сохраняемость масляной пленки на стенках цилиндров.

Отложения в камере сгорания (combustion chamber deposits) образуются из частиц углерода (кокса), в результате неполного сгорания топлива и солей металлов входящих в состав присадок в результате термического разложения остатков масла попадающих в камеру. Эти отложения накаляются и вызывают преждевременное возгорание рабочей смеси (до появления искры). Такое зажигание называется преждевременным или калильным зажиганием (preignition). Это создает дополнительные напряжения в двигателе (детонация), что приводит к ускоренному износу подшипников и коленчатого вала. Кроме того, перегреваются отдельные части двигателя, снижается мощность, повышается расход топлива.

Засорение свечей зажигания (spark plug fouling). Отложения, скопившиеся вокруг электрода свечи, замыкают искровой промежуток, искра становится слабой, зажигание — нерегулярным. В результате этого снижается мощность двигателя и повышается расход топлива.

Смолы, шлам, смолистые отложения (осадки) (resins, sludge, sludgy deposits) в двигателе шлам образуется в результате:

окисления и других превращений масла и его компонентов;

накопления в масле топлива или продуктов разложения и неполного сгорания;

воды.

Смолистые вещества образуются в масле в результате его окислительных превращений (сшивания окисленных молекул) и полимеризации продуктов окисления и неполного сгорания топлива. Образование смол усиливается при работе недостаточно прогретого двигателя. Продукты неполного сгорания топлива прорываются в картер двигателя при продолжительной работе на холостом ходу или в режиме стоп-старт. При высокой температуре и интенсивной работе двигателя, топливо сгорает полнее. Для уменьшения смолообразования и моторные масла вводятся диспергирующие присадки, которые предотвращают коагуляцию и осаждение смол. Смолы, углеродистые частицы, водяной пар, тяжелые фракции топлива, кислоты и другие соединения конденсируются, коагулируют в более крупные частицы и образуют в масле шлам, т.н. черный шлам (black sludge).

Шлам (sludge) — это суспензия и эмульсия в масле из нерастворимых твердых и смолистых веществ от коричневого до черного цвета. Состав картерного шлама:

масло 50-70%

вода 5-15%

продукты окисления масла и неполного сгорания горючего, твердые частицы - остальное.

В зависимости от температуры двигателя и масла, процессы шламообразования несколько различаются. Различают низкотемпературный и высокотемпературный

Низкотемпературный шлам (low temperature sludge). Образуется при взаимодействии в картере прорывных газов, содержащих остатки топлива и воды, с маслом. В не прогретом двигателе вода и топливо испаряются медленнее что способствует образованию эмульсии, которая впоследствии превращается в шлам.Образование шлама в картере (sludge in the sump)является причиной:

возрастания вязкости (загустения) масла (viscosity increase);

закупоривания каналов системы смазки (blocking of oil ways);

нарушение подачи масла (oil starvation).

Образование шлама в коробке распределительного механизма (rocker box) является причиной недостаточной вентиляции этой коробки (foul air venting). Образовавшийся шлам является мягким, рыхлым, однако при нагреве (при продолжительной поездке)становится твердым и хрупким.

Высокотемпературный шлам (hightemperature sludge). Образуется в результате соединения междусобой окисленных молекул масла под влиянием высокой температуры. Увеличение молекулярной массы масла приводит к повышению вязкости.

В дизельном двигателе образование шлама и увеличение вязкости масла вызывается накоплением сажи. Образованию сажи способствуют перегрузки двигателя и увеличение жирности рабочей смеси.

Расход присадок. Расход, срабатывание присадок является определяющим процессом снижения ресурса масла. Наиболее важные присадки моторного масла — моющие, диспергирующие и нейтрализующие, расходуются на нейтрализацию кислотных соединений, задерживаются в фильтрах (вместе с продуктами окисления) и разлагаются при высоких температурах. О расходе присадок косвенно можно судить по уменьшению общего щёлочного числа TBN. Кислотность масла повышается вследствие образования кислотных продуктов окисления самого масла и серосодержащих продуктов сгорания топлива. Они реагируют с присадками,щелочность масла постепенно уменьшается что приводит к ухудшению моющих и диспергирующих свойств масла.

Влияние увеличения мощности и форсирования двигателя. Противоокислительные и моющие свойства масла особенно важны при форсировании двигателей. Бензиновые двигатели форсируются путем увеличения степени сжатия и частоты вращения коленчатого вала, а дизельные — увеличением эффективного давления (в основном при при помощи турбонаддува) и частоты вращения коленчатого вала. При увеличении частоты вращения коленчатого вала на 100 оборотов в минуту или при повышении эффективного давления на 0,03 Мпа, температура поршня увеличивается на 3°С. При форсировании двигателей обычно уменьшают их массу, что приводит к увеличению механических и тепловых нагрузок на детали.