Задание №3

Расчет расхода и стоимости электродов и электроэнергии, необходимых для получения 1 п.м. сварного шва.

Масса наплавленного металла:

mнпл. мет.=ρ×S×L

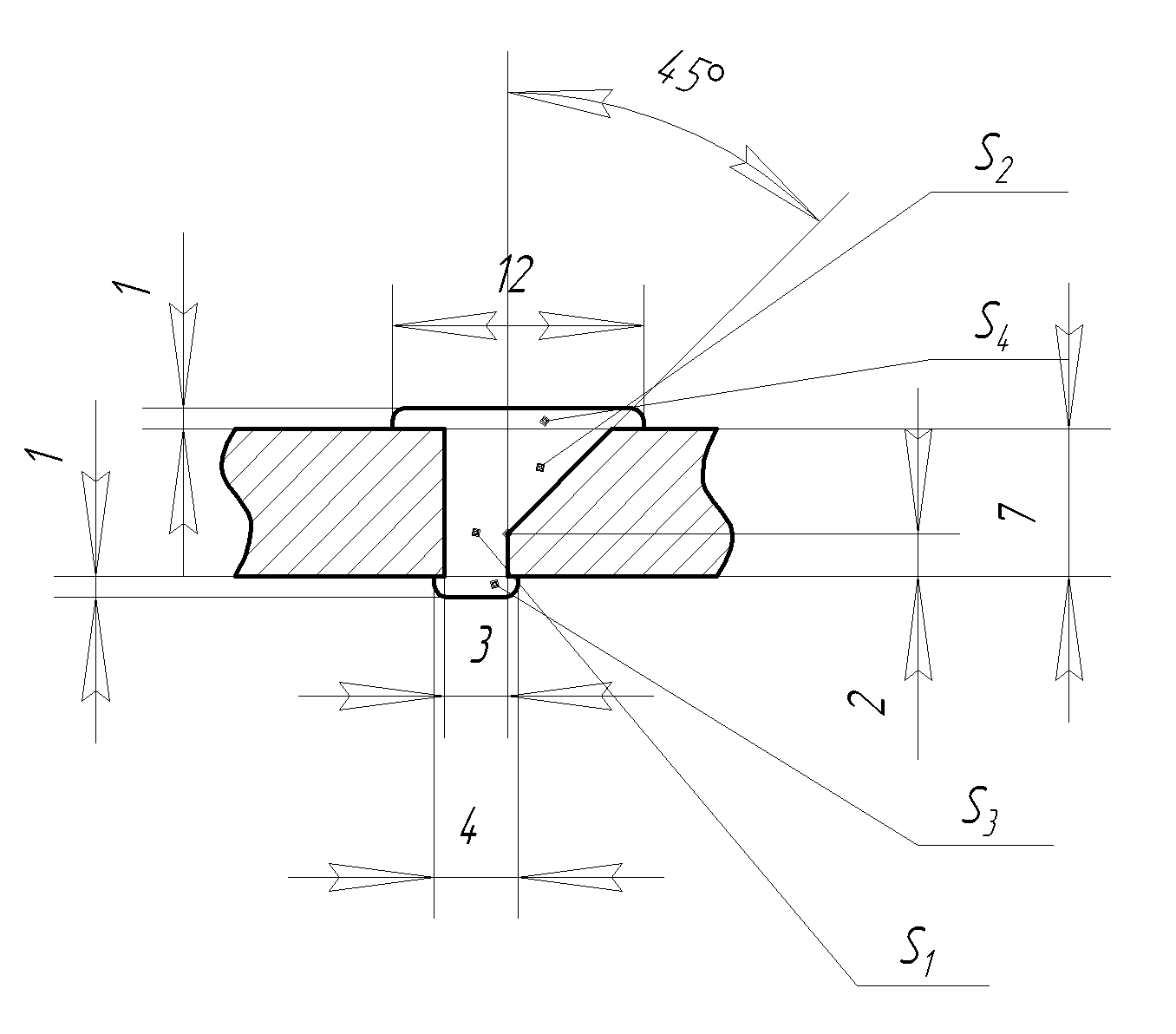

S=S1+ S2 +S3 +S4

S1=7×3=21 мм2

S2=(7-2)2×0,5=12,5 мм2

S3=4×1=4 мм2

S4=12×1=12 мм2

S=21+12,5+4+12=49,5 мм2 =0,495 см2

mнпл. мет.= 7,8×10-3 ×0,495×100=0,386 кг

Масса электродной проволоки:

mпр=(λ× mнпл. мет )/(1-ψ)

mпр1234=(1,12× 0,386)/(1-0,2)=0,54 кг

mпр5=(1,12× 0,386)/(1-0,05)=0,455 кг

Расход электродов:

mэл=mпр ×(1+0,9К)

mэл123=0,54 ×(1+0,9×0,35)=0,71 кг

mэл4=0,54 ×(1+0,9×0,55)=0,81 кг

mэл5=0,455 ×(1+0,9×0,35)=0,6 кг

Расход электроэнергии:

Р=(β×W× mнпл. мет)/η

Р1=(1,02×3,4× 0,386)/0,8=1,67 кВт/ч

Р2=(1,10×3,3× 0,386)/0,5=2,8 кВт/ч

Р3=(1,10×3,2× 0,386)/0,5=2,72 кВт/ч

Р4=(1,05×2,8× 0,386)/0,5=2,27 кВт/ч

Р5=(1,10×2,7× 0,386)/0,5=2,3 кВт/ч

Вывод: Суммарные затраты на производство 1 погонного метра сварного шва различаются незначительно. Выбор электродов следует производить исходя из необходимых условий (химического состава, механических свойств, положения в пространстве сварного шва, технологических особенностей сварки и режимов эксплуатации сварных изделий).

№ |

Марка электрода |

Род тока |

mнпл. мет, кг |

mпр, кг |

mэл, кг |

Стоимость электродов, руб |

Расход электроэнергии, кВт |

Стоимость электроэнергии, руб |

Суммарные затраты, руб |

1 |

ОММ-5 |

переменный |

0,386 |

0,54 |

0,71 |

48,56 |

1,67 |

5,61 |

54,17 |

2 |

МЭЗ-0.4 |

постоянный |

0,386 |

0,54 |

0,71 |

46,72 |

2,8 |

9,41 |

56,13 |

3 |

ЦМ-7 |

постоянный |

0,386 |

0,54 |

0,71 |

44,82 |

2,72 |

9,14 |

53,96 |

4 |

ЦМ-7С |

постоянный |

0,386 |

0,54 |

0,81 |

56,46 |

2,27 |

7,63 |

64,09 |

5 |

УОНИ 13/55 |

постоянный |

0,386 |

0,455 |

0,6 |

36,90 |

2,3 |

7,73 |

44,63 |

Задание №4

Порошковая металлургия. Прессование в пресс-формах.

Прессование представляет собой формирование металлического порошка путём приложения давления к порошку, находящемуся в закрытой форме или оболочке. При формовании в собранную и установленную на плиту пресса пресс-форму засыпается порция порошковой смеси и устанавливается пуансон, через который от пресса на порошковую смесь передается соответствующее давление и под действием усилия начальный объём сыпучей порошковой смеси уменьшается, происходит деформирование её и формируется брикет, называемый прессовкой, заданной формы и размеров. После выдержки при заданном давлении нагрузка снимается, и спрессованная заготовка выталкивается из пресс-формы. Прессование в закрытых пресс-формах может быть односторонним, когда усилие прессования прикладывается к одной из торцовых поверхностей будущей прессовки или двухсторонним - при приложении усилия прессования с двух сторон.

Изменение объёма порошковой массы происходит в результате смещения и деформации отдельных частиц и связано с заполнением пустот, образовавшихся при свободной насыпке порошка, при которой частицы в полости пресс-формы располагаются хаотически, образуя так называемые мостики или арки.

Для пластичных металлов деформация вначале ограниченна приконтактными участками малой площади, а затем распространяется вглубь частиц. В случае хрупких материалов деформация проявляется в разрушении и дроблении выступов на поверхности частиц.

При прессовании различных материалов величина давления, необходимого для достижения определенной плотности прессовок, будет различной. Чем пластичнее материал порошка, тем при более низких давлениях начинается уплотнение порошков за счет деформации частиц.

В реальных условиях в процессе прессования происходит наложение указанных стадий уплотнения, протекающих практически одновременно. Так, деформация некоторых частиц начинается уже при малых давлениях и в то же время движение отдельных частиц имеет место при значительных нагрузках.

Разработанные способы прессования порошков позволяют получать продукцию, начиная от готовых изделий и кончая заготовками любой формы и размеров.

Основными способами формования изделий из металлических порошков являются:

- прессование в пресс-формах;

- изостатическое прессование;

- прокатка порошков;

- мундштучное прессование;

- шликерное формование;

- динамическое прессование.

Прессование в пресс-формах наиболее распространено в связи с тем, что оно обеспечивает получение деталей, которые практически не подвергаются механической обработке.

Прессование в пресс-формах может быть односторонним и двухсторонним. Одностороннее прессование применяется при изготовлении изделий простой конфигурации, у которых отношение длины или высоты к диаметру или толщине не превышает 3.

Размеры прессуемого изделия в направлении, перпендикулярном направле6нию прессования, определяются размерами полости пресс-формы и являются для данной пресс-формы стабильными. Размер в направлении прессования (по высоте) может меняться при каждом очередном прессовании.

Получение изделия заданной высоты можно обеспечить либо прессованием с использованием ограничителей высоты (так называемое прессование до упора), когда ход плунжера пресса ограничивается специальными ограничителями, либо путем контроля давления прессования по индикатору или манометру. Прессование до упора обеспечивает высокую производительность и получение изделий с размерами, которые зависят от колебаний характеристик порошка вследствие влияния последних на упругое последействие. Метод прессования по давлению основывается на наличии точного соответствия между приложенным давлением и плотностью спрессованного брикета для каждого сорта порошка.

Операция прессования из-за специфических особенностей накладывает ограничения на форму и размеры прессуемых изделий. Например, невозможно получить изделия с боковыми впадинами, которые приходится изготавливать дополнительной механической обработкой. Отверстия, перпендикулярные направлению прессования, необходимо высверливать после операций прессования и спекания.

Наиболее распространенными видами брака спрессованных брикетов являются расслойные трещины (расслой) и осыпание граней. Причинами расслоя являются неправильный режим прессования (высокое давление прессования при использовании непластичных порошков с большим упругим последействием), неправильная конструкция пресс-формы и плохо обработанные стенки её, неравномерная засыпка шихты в полость матрицы и другие факторы.

При горячем прессовании используются графитовые пресс-формы или пресс-формы из жаропрочных сталей. В этом случае процесс прессования обычно совмещается со спеканием, так как применяемые температуры горячего прессования составляют 0,5 - 0,8 от Тпл основного компонента смеси.