- •2. Кінематичний і силовий розрахунки приводу

- •3. Розрахунок конусної зубчастої передачі

- •4. Проектний розрахунок валів редуктора

- •5. Конструкційні розміри шестерні і колеса

- •6. Конструкційні розміри корпуса редуктора

- •7. Ескізна компоновка редуктора

- •8. Визначення реакцій опор валів та підбір підшипників

- •9. Розрахунок шпонкових з’єднань

- •10.Другий етап ескізної компоновки

- •11. Перевірка міцності валів

- •12.Вибір посадок

- •13. Змащення зубчастого зачеплення і підшипників.

- •14. Складання редуктора

- •Література

- •2. Кінематичний і силовий розрахунки приводу 3

Вступ

Для студентів курсовий проект з “ Деталей машин “ є першою самостійною розрахунково-конструкторською роботою, яка практично синтезує набуті знання і навички не тільки з курсу “ Деталі машин “ , а й з інших загально технічних і фізико – математичних дисциплін.

Мета курсового проектування – прищепити студентам навички практичного розрахунку і конструювання деталей і складальних одиниць механічних приводів, а також підготувати їх до виконання курсових проектів з спеціальних дисциплін, дипломного проектування і наступної виробничої роботи. Студентам необхідно продемонструвати вміння користуватися технічною і довідковою літературою та самостійно правильно приймати технічні рішення.

Завдання на курсове проектування складається з кінематичної схеми привода до конкретного обладнання. В свою чергу привод складається з електродвигуна, редуктора: зубчастого або черв’ячного, ( в нашому випадку зубчастого), і деяких механічних передач. Для веденого вала привода задається потужність Р(кВт) і частота обертання n (хв.-1 ).

При проектуванні приводу студенти виконують кінематичні розрахунки, визначають сили, що діють на деталі, виконують розрахунки виробів на міцність, розв’язують питання , пов’язані з виробом матеріалів та найбільш технологічних форм деталей. Студенти знайомляться з діючими стандартами, довідковою літературою, набувають навиків користування ними при виборі конструкцій і розмірів деталей, а також при виконанні робочої конструкторської документації.

Редуктором називається механізм, який складається з зубчастих чи черв’ячних передач, виконаних у вигляді окремого агрегату і служить для передачі обертання від валу двигуна до робочої машини.

Призначення редуктора – зниження кутової швидкості і відповідно збільшення крутного моменту веденого вала по відношенню до ведучого. В нашому випадку розрахунки вестимемо для конусного редуктора.

2. Кінематичний і силовий розрахунки приводу

2.1.

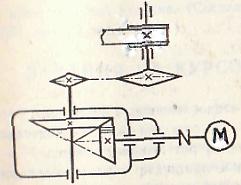

Кінематична схема приводу

2.1.

Кінематична схема приводу

Nдв=7,5 кВт

Nдв=970 об/хв

2.2.Визначаю потужність на вихідному валу барабана транспортера

![]()

F = 1,2 кН - тягове зусилля транспортера.

V = 4,3 м/с - робоча швидкість транспортера.

Рв = 5,16 кВт - потужність на виході приводу.

2.3.Визначаю загальний коефіцієнт корисної дії привода

![]() =

0,98 ∙ 0,96 ∙ 0,94 ∙ 0,993

=

0,85.

=

0,98 ∙ 0,96 ∙ 0,94 ∙ 0,993

=

0,85.

η1 = 0,98 – ККД з’єднувальної муфти; табл.Д1[1]

η2= 0,96 – ККД зубчастої або черв’ячної передачі;

η3 = 0,94 – ККД ланцюгової передачі;

η4 = 0,99 – ККД пари підшипників кочення;

2.4. Необхідна потужність електродвигуна

![]()

2.5. Частота обертання вихідного вала.

![]()

2.6. Орієнтовне передаточне число привода

![]()

Приймаємо орієнтовне передаточне число редуктора

i1 =2,0 - передаточне число зубчатої передачі

i2 =2,0 - передаточне число ланцюгової передачі (табл.Д2[1])

2.7. Необхідне частота обертання вала електродвигуна

![]()

2.8. Приймаю трьохфазний асинхронний двигун 132М6 (Таб.19.27[2]) Nдв=7,5 кВт – потужність двигуна

nдв=970 об/хв. – число обертів

2.9. Визначаю дійсне передаточне число привода

![]()

2.10. Приймаємо передаточне число редуктора із стандартного ряду

ip=2.0

2.11. Передаточне число ланцюгової передачі

![]()

2.12. Кутова швидкість ведучого валу приводу:

![]() рад/с

рад/с

2.13. Обертовий момент на ведучому валу редуктора

![]()

2.14. Обертовий момент на веденому валу редуктора

![]()

3. Розрахунок конусної зубчастої передачі

3.1. Приймаємо матеріал шестерні і зубчастого колеса.

Для виготовлення шестерні приймаю конструкційну сталь 45, термообробка – поліпшення.

σв = 780 МПа НВ = 230 (табл. Д3[1])

Для виготовлення зубчастого колеса приймаю конструкційну

cталь 45, термообробка - нормалізація.

σв = 570 МПа НВ =190

3.2. Допустиме контактне напруження

![]()

σHlim – межа контактної витривалості матеріалу колеса.

σ2Hlim = 2·НВ + 70 = 2 ∙ 190 + 70 = 450 МПа

KHL – коефіцієнт довговічності, при тривалій роботі редуктора

[SH] – коефіцієнт безпечності роботи;

KHL= 1;

[SH]=1,2.

3.3. Орієнтовний коефіцієнт, що враховує нерівномірність розподілу

навантаження по довжині зуба колеса.

КНβ = 1,3

3.4. Коефіцієнт ширини зуба колеса

Ψвre = 0,285

3.5. Зовнішній ділильний діаметр колеса

Із стандартного ряду приймаю de2 = 160мм.

3.6.Число зубів шестерні Z1 = 25

Число зубів колеса Z2 = Z1 ∙ ip = 25 ∙2 = 50мм

3.7. Зовнішній коловий модуль

![]()

3.8. Кути ділильних конусів

![]()

![]()

3.9. Основні розміри шестерень і колес

![]()

Середня конусна відстань

![]()

Довжина зуба

![]()

Приймаю b = 26

Зовнішній ділильний діаметр шестерні

![]()

Середній

ділильний діаметр шестерні![]()

![]()

Середній ділильний діаметр зубчатого колеса

![]()

Зовнішня

висота зубів.

Зовнішня

висота зубів.

![]() мм

мм

Зовнішня висота головки зуба.

![]() мм

мм

Зовнішні діаметри вершин зубів шестерні і колеса.

![]()

![]()

Зовнішня висота ніжки зуба.

![]() мм

мм

Зовнішні діаметри впадин зубів шестерні і колеса.

![]()

![]()

Середній коловий модуль прямозубих коліс.

![]()

Коефіцієнт ширини шестерні по середньому діаметру.

![]()

3.10. Колова швидкість зубчастих коліс та ступінь точності передачі

![]()

Приймаю ступінь точності передачі – 7 (табл. Д4[1])

3.11. Коефіцієнт навантаження

КН = КНβ · КНα · КНv = 1,04∙1.0∙1,05=1,09

КНβ

– коефіцієнт, що враховує нерівномірність

розподілу

КНβ

– коефіцієнт, що враховує нерівномірність

розподілу

навантаження по довжині зуба колеса (табл. Д5 [1]).

КНα – коефіцієнт, що враховує нерівномірність розподілу навантаження

між зубами колеса (табл. Д7[1]).

КНv – динамічний коефіцієнт, який залежить від колової швидкості

передачі (табл. Д8[1]).

3.12. Перевірка міцності зубчастого зачеплення за контактними напруженнями

Визначимо

недовантаження зубчатого зачеплення

Визначимо

недовантаження зубчатого зачеплення

![]()

9% - недовантаження, таким чином контактна міцність зубів забезпечена

3.13. Сили , що діють в зачепленні

![]()

Радіальна сила для шестерні, яка дорівнює осьовій силі для колеса

![]()

Осьова сила для шестерні, яка дорівнює радіальній силі для колеса

![]() 3.14.

Допустиме напруження на згинання зубів

3.14.

Допустиме напруження на згинання зубів

![]()

![]()

σFlim – межа витривалості матеріалу коліс на згинання:

для нормалізованих та поліпшених сталей:

σFlim = 1,8·НВ (МПа);

[SF] – коефіцієнт безпечності роботи: для коліс з нормалізованих та поліпшених сталей та після поверхневого гартування

[SF] = 1,75.

3.15. Коефіцієнт, що враховує форму зубів YF 1=3.9 , YF 1= 3.6 (табл. Д10[1]).

![]()

![]()

Розрахуємо співвідношення

![]()

![]()

3.16. Коефіцієнт навантаження

![]() (табл.Д9[1])

(табл.Д9[1])

КFβ – коефіцієнт, що враховує нерівномірність розподілу навантаження

КFv – динамічний коефіцієнт при визначенні міцності на згин

3.17. Перевірка міцності зубів за напруженнями згину для прямозубих

передач

![]()

![]()

Таким чином міцність зубів на згинання забезпечена