- •1 Введение в операционный менеджмент 4

- •2 Создание операционной системы 19

- •3 Оперативное управление производством. 56

- •3.2 Оперативное управление производством 59

- •4 Управление производственными запасами. 81

- •5 Литература 98

- •1Введение в операционный менеджмент

- •1.1Управление производством и операциями: основные понятия и модели

- •1.1.1Каноническая модель

- •1.1.2Кибернетическая модель.

- •1.1.3Иерархические модели

- •1.1.4Сетевая модель

- •1.2Типы производства

- •1.2.1Проектное и единичное производство.

- •1.3.1Обязанности производственных менеджеров

- •1.3.2Классификация операционных систем

- •1.3.3Эффективность операций

- •1.3.4Конкурентоспособность организации

- •1.4Ключевая роль потребителя в операционном управлении

- •1.4.1Элементы концепции предоставления услуг.

- •1.5Стратегия производственного менеджмента.

- •1.5.1Универсальные стратегии.

- •1.5.2Различие и главная (осевая) компетенция.

- •1.5.3Постоянное совершенствование, как стратегия.

- •1.6Стратегические принципы операционного менеджмента (по Шонбергеру и Ноду1).

- •1.6.1Этап разработки стратегии

- •1.6.2Этап реализации операционной стратегии

- •Сократите количество продуктов или компонентов услуг или операций и число поставщиков до нескольких лучших.

- •Делайте сразу правильно!

- •1.7Интеграционные образования в производстве.

- •1.7.1Факторы, определяющие интеграционные решения.

- •1.7.2Типы интеграционных образований (стратегических партнерств).

- •1.7.2.1Стратегические альянсы.

- •2Создание операционной системы

- •2.1Проектирование операционной системы

- •2.1.1Проектирование изделий

- •2.1.2Проектирование процессов производства.

- •2.1.2.1Жизненный цикл процесса

- •2.1.3Сфера услуг

- •2.2Размещение предприятия

- •2.2.1Альтернативы, связанные с выбором места

- •2.2.2Общая процедура принятия решения о размещении.

- •2.2.3Региональные факторы, влияющие на размещение.

- •2.2.3.1Размещение сырья.

- •2.2.3.2Расположение рынков.

- •2.2.3.3Фактор рабочей силы.

- •2.2.3.4Другие факторы.

- •2.3Понятия и принципы формирования производственных структур

- •2.3.1Проектирование предприятия.

- •2.3.2О рганизационные структуры управления в производстве

- •2.3.3Понятия производственного процесса и структур.

- •2.3.4Факторы, определяющие производственную структуру.

- •2.3.5Выбор видов производственных структур.

- •2.4Технико-экономические характеристики типов производства.

- •2.4.1Типы производства

- •2.4.2Единичное и мелкосерийное производство

- •2.4.3Серийный тип производства

- •2.4.4Массовое производство

- •2.5Организация производственных процессов во времени

- •2.5.1Методы расчета производственного цикла.

- •2.5.2Расчет цикла простого производственного процесса.

- •2.5.3Расчет длительности цикла сложного процесса.

- •2.5.4Пути и значение обеспечения непрерывности производственного процесса и сокращения длительности цикла.

- •2.6Развитие форм организации производства в современных условиях.

- •2.6.1Блочно-модульная форма организации производства.

- •2.6.2Стендовый метод

- •2.7Организация поточного производства

- •2.7.1Признаки, предпосылки и основные виды поточного производства

- •2.7.2Структура и принципы комплектования поточного производства

- •2.7.3Особенности организации и расчет основных параметров поточных линий.

- •2.8 Концепции lean production--- «подтянутое производство»

- •2.8.1Сущность Lean Production –

- •2.8.2Оружие Lean Production

- •2.8.3Цели Lean Production –

- •2.8.4Ключевые элементы Lean Production-

- •2.8.51. Сокращение времени установки.

- •2.8.62. Малые размеры партии и, как следствие, 3. Малое время цикла

- •2.8.74. Контроль качества процесса.

- •2.8.85. Профилактическое обслуживание оборудования;

- •2.8.96. Партнерские взаимоотношения с тщательно выбранными поставщиками;

- •2.8.10 Что ожидается от надежного поставщика.

- •7. Спрямленный производственный поток;

- •Устраните ненужные операции!

- •3Оперативное управление производством.

- •Основные функции бизнеса.

- •3.1.1Принципы организации оперативного управления на предприятии.

- •1). Принцип своевременности.

- •2). Принцип рациональной точности.

- •3). Принцип группировки.

- •4). Принцип делегирования полномочий.

- •5). Принцип адаптивности.

- •3.1.2Основные виды задач оперативного управления

- •3.1.3Оперативное управление проектами

- •3.2Оперативное управление производством

- •3.2.1Расчет производственной мощности предприятия

- •3.2.2Загрузка производственной мощности

- •3.2.3Годовой план выпуска продукции

- •3.3Формирование производственной программы.

- •3.3.1Формирование производственной программы предприятия.

- •3.3.2Формирование производственной программы цеха

- •3.3.3Методы оптимизации производственной программы

- •3.4Формирование плана производства.

- •3.4.1Оперативное управление производством

- •3.4.2Особенности разработки оперативно-календарных планов

- •3.5Графические и сетевые модели

- •3.5.1Календарные планы производственных подразделений

- •3.5.2График изготовления продукта

- •3.6Вопросы и задания

- •4Управление производственными запасами.

- •4.1Управление запасами.

- •4.2Основные виды запасов на предприятии:

- •4.3Основные виды издержек, связанные с размером партии поставки:

- •4.4Система с фиксированным количеством.

- •4.5Система с фиксированным временем

- •4.6Вопросы и задания

- •4.7Тест

- •5Литература

2.5.2Расчет цикла простого производственного процесса.

Операционный производственный цикл партии деталей при последовательном виде движения рассчитывается так:

г![]() де

n

- количество

деталей в производственной партии, шт.;

де

n

- количество

деталей в производственной партии, шт.;

rоп -число операций технологического процесса;

tштi- норма времени на выполнение каждой операции, мин;

Сp.мi - количество рабочих мест, занятых изготовлением партии деталей на каждой операции.

Ф![]() ормула

для расчета длительности операционного

цикла при параллельном виде движения:

ормула

для расчета длительности операционного

цикла при параллельном виде движения:

где (tшт/Cp.м.)max - время выполнения операции, самой продолжительной в технологическом процессе, мин.

При параллельно-последовательном виде движения происходит частичное совмещение во времени выполнения смежных операций. Существует два вида сочетания смежных операций во времени. Если время выполнения последующей операции больше времени выполнения предыдущей операции, то можно применять параллельный вид движения деталей. Если время выполнения последующей операции меньше времени выполнения предыдущей, то приемлем параллельно-последовательный вид движения с максимально возможным совмещением во времени выполнения обеих операций. Максимально совмещенные операции при этом отличаются друг от друга на время изготовления последней детали (или последней транспортной партии) на последующей операции.

Производственный цикл изготовления партии деталей учитывает не только операционный цикл, но и естественные процессы и перерывы, связанные с режимом работы, и другие составляющие.

2.5.3Расчет длительности цикла сложного процесса.

Производственный цикл изделия включает циклы изготовления деталей, сборки узлов и готовых изделий, испытательных операций. При этом принято считать, что различные детали изготавливаются одновременно. Поэтому в производственный цикл изделия включается цикл наиболее трудоемкой (ведущей) детали из числа тех, которые подаются на первые операции сборочного цеха. Производственный цикл изделия может быть рассчитан по формуле

Тц.п. = Тц.д. +Тц.б.,

где Тц.д - производственный цикл изготовления ведущей детали, календ, дн.;

Тц.б - производственный цикл сборочных и испытательных работ, календ, дн.

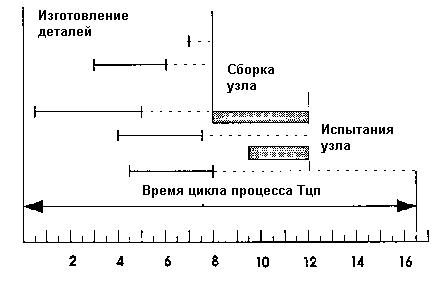

Для определения цикла сложного производственного процесса может быть использован графический метод. Для этой цели составляется цикловой график. Предварительно устанавливаются производственные циклы простых процессов, входящих в сложный. По цикловому графику анализируется срок опережения одних процессов другими и определяется общая продолжительность цикла сложного процесса производства изделия или партии изделий как наибольшая сумма циклов связанных между собой простых процессов и межоперационных перерывов. На рисунке приводится цикловой график сложного процесса. На графике справа налево в масштабе времени откладываются циклы частичных процессов, начиная от испытаний и кончая изготовлением деталей.

2.5.4Пути и значение обеспечения непрерывности производственного процесса и сокращения длительности цикла.

Высокая степень непрерывности процессов производства и сокращение длительности производственного цикла имеет большое экономическое значение: снижаются размеры незавершенного производства и ускоряется оборачиваемость оборотных средств, улучшается использование оборудования и производственных площадей, снижается себестоимость продукции.)

Повышение степени непрерывности производственного процесса и сокращение длительности цикла достигаются, во-первых, повышением технического уровня производства, во-вторых, мерами организационного характера. Оба пути взаимосвязаны и дополняют друг друга.

Техническое совершенствование производства идет в направлении внедрения новой технологии, прогрессивного оборудования и новых транспортных средств.

Организационные мероприятия должны предусматривать:

сведение до минимума перерывов, вызванных межоперационным пролеживанием, и перерывов партионности за счет применения параллельного и параллельно-последовательного метода движения предметов труда и улучшения системы планирования;

частичное совмещение во времени выполнения смежных работ и операций;

сокращение перерывов ожидания на основе построения оптимизированных планов-графиков изготовления продукции и рационального запуска деталей в производство;

внедрение предметно-замкнутых и подетально-специализированных цехов и участков, создание которых уменьшает длину внутрицеховых и межцеховых маршрутов, сокращает затраты времени на транспортировку.