- •1. Типи насосів та конструктивні особливості

- •2. Ремонт масляного насоса задньоприводного автомобіля

- •2.1 Зняття масляного насосу з двигуна

- •2.2 Розбирання масляного насосу

- •2.3 Контроль та сортування деталей

- •2.3.1 Провести огляд деталей :

- •2.3.2 Провести замір деталей

- •2.3.2.1 Корпус 2101-101015 масляного насосу (рис. 3)

- •2.3.2.2 Валик 2101-1011040 з ведучою шестернею (рис. 4)

- •2.3.2.3 Ведена шестерня 2101-1011032 (рис. 5)

- •2.3.2.4 Редукційний клапан 2101-1011090 (рис. 6)

- •2.3.2.5 Пружина редукційного клапану 2101-1011058 (рис. 7)

- •2.3.2.6 Патрубок масляного насосу 2101-1011070 (рис. 8)

- •2 .3.2.7 Кришка 2101-1011052 масляного насосу (рис. 9)

- •2.4 Збирання масляного насосу

- •3. Ремонт масляного насосу передньоприводного автомобіля

- •3.1 Зняття масляного насосу з двигуна

- •3.2 Розбирання масляного насосу

- •3.3 Контроль та сортування деталей

- •3.3.1 Провести огляд деталей :

- •3.3.2 Провести замір деталей

- •3.3.2.1 Ведуча шестерня 2108-1011045 (рис. 15)

- •3.3.2.2 Ведена шестерня 2108-1011032 (рис. 16)

- •3.3.2.3 Редукційний клапан 2108-1011090 (рис. 17)

- •2.3.2.4 Пружина редукційного клапану 2108-1011058 (рис. 18)

- •2.3.2.5 Корпус масляного насосу 2108-1011015 (рис. 19)

- •2.3.2.6 Кришка масляного насосу 2108-1011052 (рис. 20)

- •3.4 Збирання масляного насосу

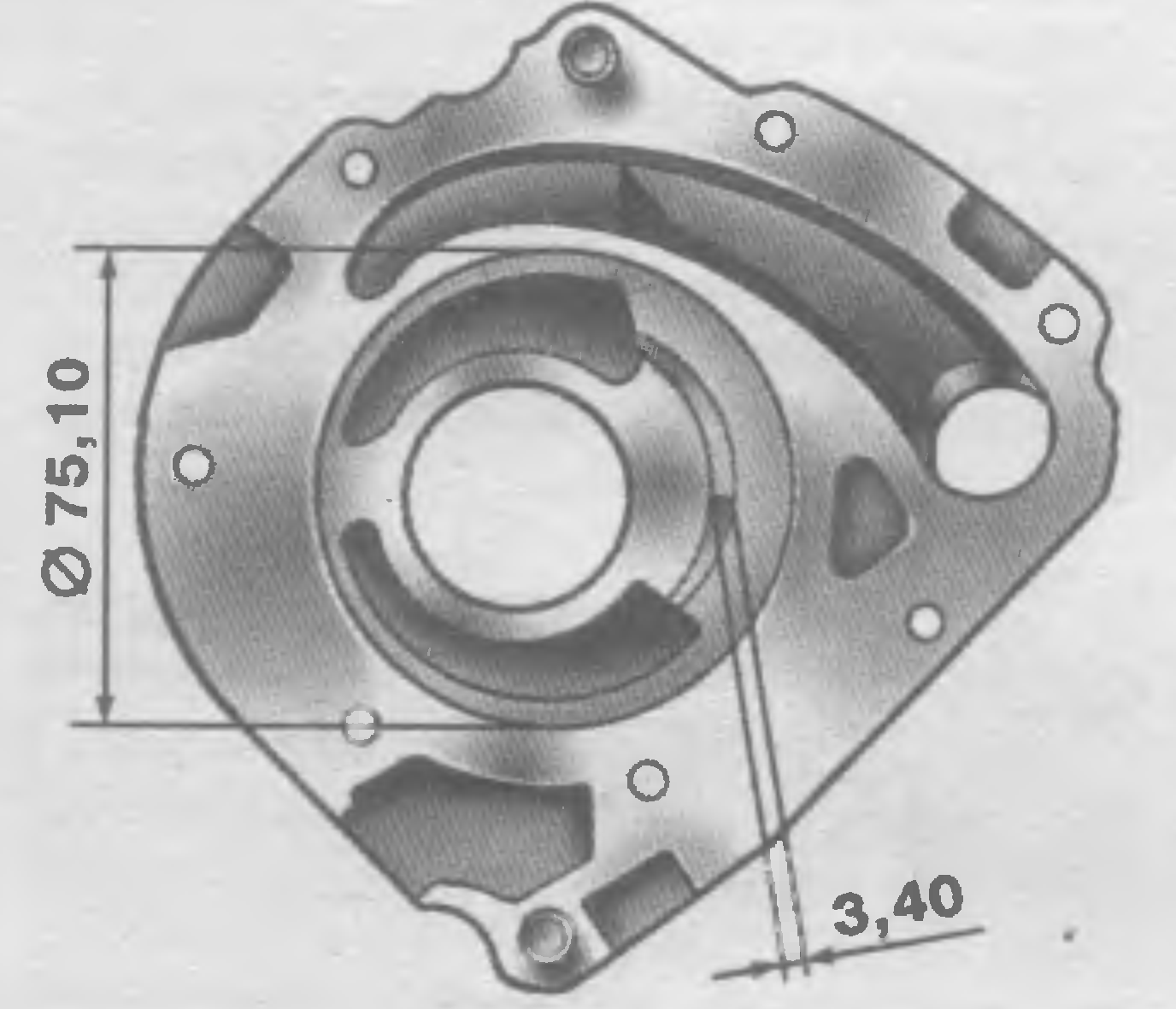

2.3.2.5 Корпус масляного насосу 2108-1011015 (рис. 19)

Рис. 19 Корпус масляного насосу 2108-1011015

Допускається :

діаметр гнізда під ведену шестерню не більше 75.10 мм (нутромір НИ 50-100);

мінімальна ширина сегменту не менше 3.40 мм (штангенциркуль ШЦ 1-125)

Таблиця 12 Результати вимірювань корпусу масляного насосу 2108-1011015

Місце вимірювання |

Результати вимірювань, мм |

Висновок про придатність |

Діаметр гнізда під ведену шестерню |

|

|

Мінімальна ширина сегменту |

|

|

Висновок про придатність корпусу масляного насосу :

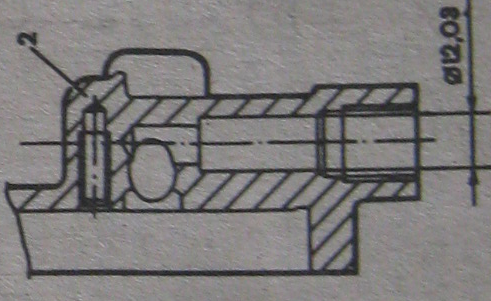

2.3.2.6 Кришка масляного насосу 2108-1011052 (рис. 20)

Рис. 20 Кришка масляного насосу 2108-1011052

Допускається :

діаметр отвору під клапан не більше 12.03 мм (нутромір НИ 10-18)

Таблиця 13 Результати вимірювань кришки масляного насосу 2108-1011052

Місце вимірювання |

Результати вимірювань, мм |

Висновок про придатність |

Діаметр отвору під клапан |

|

|

Висновок про придатність кришки масляного насосу :

3.4 Збирання масляного насосу

Виконати збирання масляного насосу в послідовності, зворотній розбиранню. Перед збиранням змастити деталі насосу моторним маслом.

Змазати зовнішній діаметр сальника моторним маслом та запресувати його в кришку до упору.

Встановити шестерні в корпус масляного насосу, причому фаски на вершинах зубців шестерень повинні бути спрямовані всередину корпусу.

Перевірити набором щупів зазори між лінійкою та боковою поверхнею шестерень (рис. 21), які не повинні перевищувати : для ведучої – 0.12 мм, для веденої – 0.15 мм (набір щупів №2, лінійка повірена)

Рис. 21 Перевірка осьового зазору шестерень масляного насосу

Якщо зазори перевищують гранично допустимі – замінити шестерні або шліфувати поверхню корпусу, що спрягається з кришкою

Таблиця 14 Результати вимірювань осьового зазорів шестерень масляного насосу

Місце вимірювання |

Результати вимірювань, мм |

Висновок про придатність |

Зазор між ведучою шестернею та корпусом насосу |

|

|

Зазор між веденою шестернею та корпусом насосу |

|

|

Висновок про придатність корпусу масляного насосу та шестерень

Попереду збирання обов’язково змастити моторним маслом ведучу та ведену шестерні, корпус в зоні шестерень, ущільнювальне кільце трубки масло приймача та редукційний клапан.

Встановити кришку на напрямні штифти корпусу та затягнути болти кріплення корпусу та кришки (ключ торцевий 5 під внутрішній шестигранник).

Вставити редукційний клапан, пружину й завернути пробку клапану, встановивши під пробку алюмінієве кільце товщиною 1.3-1.7 мм.

Попереду установки залити в масляний насос 10-15 г моторного масла та провернути декілька разів ведучу шестерню. Після збирання насосу при провертанні шестерень вони повинні обертатися плавно, без заїдання та ривків.

Встановити на колінчастий вал оправку 67.7835-9580.

Провернути ведучу шестерню масляного насосу для суміщення лисок шестерні та колінчастого валу при встановленні насосу.

Встановити насос на оправку, посунути його на шийку колінчастого валу, завести в роз’їм та зорієнтувати по отворам прокладку.

Встановити насос на місце до спів падіння напрямних штифтів з відповідними отворами блоку циліндрів та закріпити насос болтами. Момент затягування болтів кріплення масляного насосу – від 9.0 до 10.0 Нм (від 0.9 до 1.0 кгс м) (головка змінна 10, шарнір, вороток, подовжувач, ключ момент ний).

Закріпити болтами масло приймач до кришки корінного підшипника колінчастого валу. Момент затягування болтів – від 7.0 до 8.0 Нм (від 0.7 до 0.8 кгс м) (головка змінна 10, вороток, подовжувач, ключ момент ний).

Встановити та закріпити масляний картер з прокладкою. Момент затягування болтів кріплення масляного картеру – від 6.0 до 8.0 Нм (від 0.6 до 0.8 кгс м) (головка змінна 10, шарнір, вороток, подовжувач, ключ момент ний).

Встановити зубчастий шків колінчастого валу.

Перевірити спів падіння міток «А», «В», «С» та «D», рис. 14. При необхідності їх сумістити.

Встановити зубчастий пас приводу ГРМ (якщо зубчастий пас не новий – то у відповідності з його попереднім напрямком обертання) спочатку на шків колінчастого валу й, натягуючи обидві гілки, надіти одну гілку на шків приводу водяного насосу та завести її за натягу вальний ролик. Натягуючи гілку «а», рис. 14, надіти пас на шків розподільного валу. При необхідності повернути шків розподільного валу у бік найменшого ходу до спів падіння зубців пасу з впадинами шківа розподільного валу. Послабити гайку кріплення натягу вального ролика й, обертаючі ролик проти часової стрілки, натягнути зубчастий пас, зафіксувати ролик гайкою кріплення натягу вального ролика (ключ кільцевий 17).

Провернути колінчастий вал на два оберти по часовій стрілці та перевірити, чи співпадають установочні мітки «А», «В», «С» та «D» (рис. 14), а також чи знаходиться мітка на маховику напроти середньої поділки шкали(див. рис. 13). Якщо мітки не співпадають, то повторити операцію по встановленню пасу. Якщо мітки співпадають, то вивернути болт з колінчастого валу, встановити шків приводу генератора та закріпити його болтом та шайбою. Момент затягування болта кріплення шківа – від 105 до 110 Нм (від 10.5 до 11.0 кгс м) (ключ кільцевий 19, головка змінна 19, ключ момент ний).

Натягування пасу відрегулювати за допомогою пристосування 67.7834-9525, повертаючи ролик проти часової стрілки, затягнути гайку кріплення ролика.

При нормальному натягуванні зубчастого пасу його передня гілка повинна закручуватись на 90° великім та вказівним пальцями руки з зусиллям 15-20 Н (1.5-2.0 кгс).

Надлишкове натягування пасу знижує строк його служби, а також підшипників насосу охолодної рідини та натягу вального ролика.

Встановити передню захисну кришку приводу ГРМ (ключ гайковий 10).

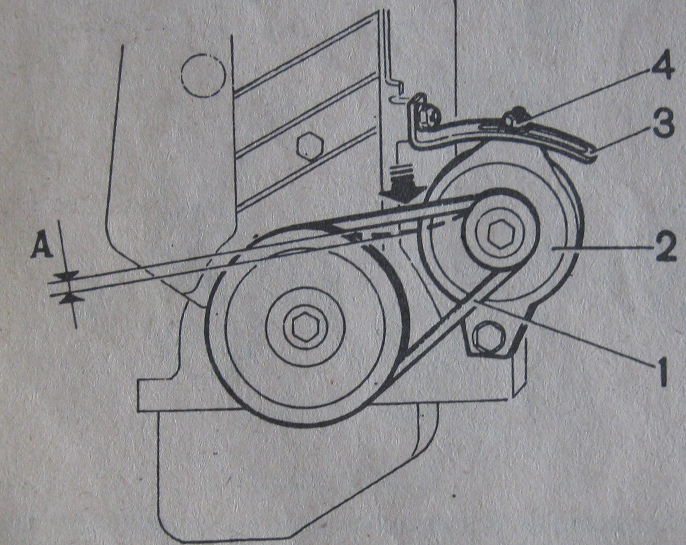

Встановити пас 1, рис. 22, на шківи генератора та колінчастого валу. Змістити генератор у бік від двигуна та затягнути гайку 4. Повернути колінчатий вал на два оберти та перевірити натягування пасу.

Нормальний прогін «А» пасу повинен бути в межах 10-15 мм при зусиллі 98 Н (10 кгс). Надлишкове натягування пасу знижує строк його служби та викликає підвищене навантаження на підшипники генератора.

1-пас;

2-генератор;

3-натягувальна планка;

4-гайка;

А-прогин пасу

Рис. 22 Перевірка натягування пасу генератора

Остаточно затягнути гайки кріплення генератора. Моменти затягування різьбових з’єднань : гайки кріплення генератора до установочної планки – від 35 до 55 Нм (від 3.5 до 5.5 кгс м), гайки болта кріплення генератора до кронштейну – від 60 до 70 Нм (від 6.0 до 7.0 кгс м) (головка змінна 19, ключ момент ний).