- •Содержание

- •2 Выбор электродвигателя и силовой и кинематический расчет привода

- •3 Расчёт открытой зубчатой передачи

- •3.1 Выбор материала и определение допускаемых напряжений

- •3.2 Проектировочный расчёт передачи на выносливость при изгибе

- •3.3 Проверочный расчёт открытой зубчатой передачи

- •3.4 Определение параметров зубчатых колёс

- •3.5. Определение усилий в зацеплении

- •4 Расчёт закрытой зубчатой передачи

- •4.1 Выбор материала и определение допускаемых напряжений

- •4.2 Проектировочный расчет закрытой зубчатой передачи на контактную выносливость

- •4.3 Определение геометрических параметров зубчатого зацепления

- •4.4Проверочный расчет зубчатых передач на контактную выносливость

- •4.5 Проверочный расчет зубьев на выносливость при изгибе

- •4.6Определение параметров зубчатых колес

- •4.7 Усилия в зацеплении

- •5 Выбор конструкции и ориентировочный расчёт валов

- •5.1Проектный расчёт валов

- •5.2Предварительный выбор подшипников

- •6 Выбор и расчёт муфты

- •7 Расчет размеров элементов корпуса Корпус редуктора предназначен для размещения в нём деталей передачи, обеспечивает защиту от загрязнений.

- •9 Проверочные расчёты

- •9.1 Проверочный расчет валов Определяем реакции в опорах и строим эпюры изгибающих и крутящих моментов.

- •9.2 Проверочный расчет подшипников на долговечность

- •9.3 Проверочный расчет шпонок

- •Шпонка удовлетворяет условиям работы и пригодна для установки на валу.

- •9.4 Проверочный расчет вала на усталостную прочность

- •10 Смазка элементов редуктора

- •Список использованных источников

- •11 Выбор и обоснование посадок и квалитетов точности для сопряжений привода

4.6Определение параметров зубчатых колес

Основные параметры цилиндрических зубчатых колёс представлены на рисунке 2.

Диаметр окружности вершин зубьев dа, мм для шестерни :

dа1=dw1+2∙hа=42,36+2∙2=46.36мм;

для зубчатого колеса :

dа2=dw2+2∙ hа=237.22+2∙2=241.22 мм.

Диаметр окружности впадин зубьев df, мм

df=dw-2hf

df1=42,36-2∙2.5=37.36 мм

df2=237,22-2∙2.5=232,22 мм

Высота головки зуба для шестерни и зубчатого колеса ha, мм :

ha1=ha2=m=2,0мм.

Высота ножки зуба для шестерни и зубчатого колеса hf, мм:

hf1=hf2=1,25∙m=1,25∙2=2,5мм.

Высота зуба h, мм

h=ha +hf=2.0+2.5=4.5мм

Толщина обода зубчатого колеса а, мм:

а=3∙ ha=3∙2,0=6,0 мм

Диаметр вала под ступицей d=55мм

Диаметр ступицы dст,мм

dст=(1.6-1.8) dв=1.7∙48=81,6 мм

Длина ступицы lст, мм

lст=(1.2-1.6)dв=1.5∙48=72 мм

Толщину диска с, мм, :

с=1,0∙а=1,0∙6,0=6 мм.

Внутренний диаметр обода Dк, мм,:

Dк=df - 2∙а=232 - 2 ∙6.0=220 мм

Диаметр отверстия в диске Dо, мм,:

Dо=(Dк-dст)/3,25=(220-81,6)/4,0=34,6 мм.

Окружности центров отверстий Dотв, мм:

Dотв=(Dк+Dст)/2=(220+81,6)/2=150,8 мм.

4.7 Усилия в зацеплении

Определение усилий в зацеплении зубчатых колёс необходимо для расчёта валов подбора подшипников.

Окружное усилие в зацеплении Ft, Н, определяют по формуле:

Ft=2∙T/dw, (4.5)

где T – крутящий момент на валу, Н·мм; dw – диаметр делительной окружности, мм.

Подставляя численныезначения в формулу (4.5), получаем:

Ft=2∙T1/dw1=2∙39680/41,67=1904 H

Радиальное усилие в зацеплении Fri, Н, определяют по формуле:

Fr=Ft∙tgw/cos, (4.6)

где w – угол зацепления (стандартный w=20); - угол наклона линии зуба, град.

Подставляя численныезначения в формулу (4.6), получаем:

Fr=Ft∙tgw/cos=1904∙tg20/cos30,23=800,36 H

Осевое усилие в зацеплении Fа в передаче с шевронными зубьями отсутсвует.

5 Выбор конструкции и ориентировочный расчёт валов

5.1Проектный расчёт валов

Валы предназначены для установки на них вращающихся деталей и передачи крутящего момента.

Конструкция валов в основном определяется деталями, которые на них размещаются, расположением и конструкцией подшипниковых узлов, видом уплотнений и технологическими требованиями.

Валы воспринимают

напряжения, которые меняются циклично

от совместного действия кручения и

изгиба. На первоначальном этапе

проектирования вала известен только

крутящий момент, а изгибающий момент

не может быть определён, так как неизвестно

расстояние между опорами и действующими

силами. Поэтому для проектировочного

расчёта вала определяется его диаметр

по напряжению кручения, а влияние изгиба

учитывается понижением допускаемого

напряжения кручения.

Валы воспринимают

напряжения, которые меняются циклично

от совместного действия кручения и

изгиба. На первоначальном этапе

проектирования вала известен только

крутящий момент, а изгибающий момент

не может быть определён, так как неизвестно

расстояние между опорами и действующими

силами. Поэтому для проектировочного

расчёта вала определяется его диаметр

по напряжению кручения, а влияние изгиба

учитывается понижением допускаемого

напряжения кручения.

Диаметр вала d, мм, определяют по формуле :

d = (T/0,2∙[кр])1/3 (5.1)

где T – крутящий момент на соответствующем валу, Н·мм;

[кр] – пониженные допускаемые напряжения кручения, Н/мм2 (принимаем для ведущего вала[кр]=17.5МПа, для ведомого [кр]=35МПа ).

Для вала-шестерни диаметр равен:

d1=(T1/0,2∙[кр])1/3=(39680/0,2∙[20])1/3=21мм.

Для зубчатого колеса диаметр равен:

d1=(T2/0,2∙[кр])1/3=(213420/0,2∙[40])1/3=30мм.

Полученные значения должны быть округлены по ГОСТ 6639 до ближайшего из ряда диаметров (с.118 [1])

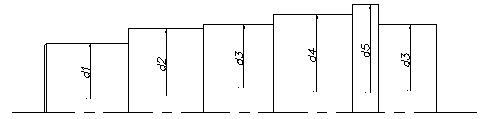

Конструкция ступенчатого вала приведена на рисунке 4.

Рисунок 4-Конструкция ступенчатого вала

Диаметры участков вала рассчитываем по формулам:

d2=d1+(5-10); d2=21+9=30 d2=30+5=35

d3=d2+(2-10); d3=30+5=35 d3=35+5=40

d4=d3+(5-10); d4=35+5=40 d4=40+8=48

d5=d4+(5-10). d5=40+8=48 d5=48+7=55

Результаты рассчёта приведены в таблице 4.

Таблица 4

Диаметр вала |

Входной вал,мм |

Выходной вал,мм |

d1-выходного конца |

21 |

30 |

d2 – под уплотнение |

30 |

35 |

d3- под внутреннее кольцо подшипника |

35 |

40 |

d4- под насаживаемую деталь |

40 |

48 |

d5- буртика |

48 |

55 |