- •Глава I

- •Калорийность пищевых продуктов

- •Глава II способы сохранения пищевых продуктов

- •Охлаждение и замораживание

- •Консервирование с применением сахара

- •Консервирование с применением поваренной соли

- •Консервирование с применением уксусной кислоты

- •Консервирование с применением консервантов

- •Консервирование копчением

- •Консервирование с применением молочнокислого брожения

- •Тепловое консервирование

- •Асептическое консервирование

- •Консервирование при помощи ионизирующего облучения

- •Глава III основное и вспомогательное сырье плодоовощного консервного производства основное сырье

- •Плоды и овощи Классификация плодов и овощей

- •Изменение химического состава плодов и овощей в периоды созревания

- •Изменения химического состава плодов и овощей в периоды хранения

- •Приемка и хранение плодов и овощей на консервных заводах

- •Вспомогательное сырье

- •Растительные масла

- •Физико-химические показатели сахара-песка:

- •Пищевая поваренная соль

- •Бобовые и крупяные продукты

- •Пряности

- •Химические консерванты

- •Глава IV тара в консервном производстве

- •Металлическая тара

- •Стеклянная тара

- •Деревянная и картонная тара

- •Технология переработки и консервирования плодов и овощей

- •Глава V основные процессы и оборудование консервного производства

- •Контроль качества сырья (инспекция)

- •Калибровка плодов и овощей

- •Мойка плодов и овощей

- •Механическая обработка сырья

- •Тепловая обработка сырья

- •Расфасовка

- •Укупорка банок

- •Тепловая обработка консервов

- •Фабрикатные операции

- •Механизация консервного производства

- •Технический контроль и автоматизация производства

- •Хранение консервов

- •Материальный контроль и учет производства

Расфасовка

Наполнение жестяной и стеклянной тары продуктом может представиться очень простым технологическим процессом. В самом деле здесь не происходит каких-либо химических изменений, однако при дозировании продуктов и их механизированной расфасовке в тару возникают трудности, так как приходится организовывать непрерывные автоматические процессы. В значительной мере расфасовку, т. е. укладку в тару многих плодов, овощей и других продуктов, в СССР и за рубежом производят вручную. Так, например, фигурная укладка в тару резаных плодов или рядовая укладка огурцов и т. п. требует очень тщательной ручной операции. При этом важное, значение имеет соотношение в готовых консервах плодов или овощей и заливки. Можно так уложить плоды и овощи, что сиропа или заливки в банке будет больше нормы, и консервы тем самым окажутся стандартными. Если в банке будет больше плодов или овощей чем требуется, то это повлечет за собой неоправданный перерасход сырья. Следовательно, правильная дозировка продуктов при расфасовке – очень важный технологический процесс. К этому надо отнести и точную общую дозировку продукта в банку, так как недонаполнение или перенаполнение ее резко нарушает калькуляцию себестоимости или ценностность продукции для потребителя.

Расфасовку в тару двух компонентов (сырье или полуфабрикат и заливка) весьма сложно выполнить. Вначале несколько десятков банок наполняют плодами или овощами без заливки, проверяют их вес, который должен соответствовать нормам, и устанавливают характер и степень укладки. Затем в банки дают необходимую дозу заливки или сиропа до установленного уровня и вторично проверяют вес. В готовых компотах после 10-15-дневной выдержки, когда концентрация сиропа и сока плодов будет одинаковая, вторично проверяют соотношение их веса и заливки, так как плоды за счет сиропа имеют больший вес, чем ранее. Однако при тепловой обработке они иногда уменьшаются в объеме, и вес может быть меньше. Значительную сложность представляет одновременное наполнение тары продуктом, имеющим обработанные овощи или плоды и жидкость.

Таблица 16

Наименование |

Тип, марка |

Производительность, л/час |

Потребность пара, кг/час |

Потребность воды м3/час |

Мощность электродвигателя, кВт. |

Габариты, мм |

Трубчатый вакуум-подогреватель – односекционный на 20-90º, поверхность нагрева 4,2м3 |

КПТ-2 |

1800 |

300 |

– |

1,0 |

3292×865×2075 |

Деаэратор-пастеризатор, t от20 до 90º, вакуум 720-740мм рт. ст. |

Болшевский МЗ |

1500 |

100 |

4,0 |

9,0 |

4200×2500×3650 |

Пластинчатые пастеризаторы-охладители (процессы в тонкой пленке) |

ОПУ-3м |

3000 |

72 |

9 и 6 – рассола |

16,5 |

2500×700×1523 |

Пластинчатые пастеризаторы-охладители (процессы в тонкой пленке, нагрев, выдержка, охлаждение водой, охлаждение рассолом) |

ОПУ-5м |

5000 |

120 |

15 и 10 – рассола |

16,5 |

2340×700×1525 |

При расфасовке таких продуктов в одних банках может оказаться избыток плодов или овощей, в других – избыток сиропа.

При наполнении банок очень важно поэтому следить за тем, чтобы соотношение плодов и жидкости было всегда одинаковым. В наполнителях для расфасовки этих продуктов имеются в бачках мешальные механизмы, которые все время обеспечивают однородное соотношение. Для расфасовки, например, зеленого горошка и заливки автоматические наполнители раздельно дозируют горошек и заливку.

Требования, предъявляемые к наполнителям, зависят от физико-химических свойств продукта, точности дозировки, принципа действия и производительности.

При расфасовке пюреобразных продуктов применяют наполнители поршневого типа, которые дают точную дозу по объему, а при расфасовке плодовых и овощных соков желательно использовать вакуумные наполнители, которые снижают аэрацию продукта и тем самым возможные окислительные процессы. При расфасовке компотов (после того, как уложены плоды), сироп заливают в банки до определенного уровня сиропонаполнителями. Эти наполнители пригодны и для заливок при изготовлении консервов (натуральные овощи и маринады). При производстве овощных или рыбных закусочных консервов в пустую банку, вначале вливают дозу соуса, затем помещают подготовленное сырье и опять дозу соуса. Такая операция обеспечивает лучшее проникновение заливки между кусочками продукта. Если же полную дозу заливки влить сразу, то часть ее не вместится в банку, а после стерилизации, когда значительная часть заливки впитается в продукт, обнаружится, что заливки недостаточно.

Наполнители существуют автоматические и полуавтоматические.

Из приемного бачка и дозировочного устройства продукт момет подаваться в банку за счет собственного веса (гравитационного) и принудительно-поршневым давлением или вакуумом. Во всех автоматических наполнителях предусматривают блокировочные устройства, которые работают по принципу «нет банки – нет наполнения».

На рис. 30 дан чертеж в трех проекциях автоматического наполнителя. Он пригоден для розлива соков, добавления в банки заливок. Наполнитель состоит из электродвигателя и привода, расположенных вертикально в защитном кожухе на станине, приемной и выдающей звезд, карусели с подъемными столиками продуктового бака с откидной крышкой и поплавковым регулятором уровня. Регулируют наполнитель (в зависимости от высоты банок), поднимая продуктовый бачок штурвалом.

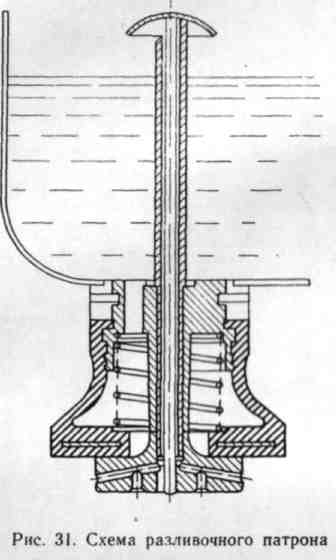

Разливочный патрон (рис. 31) работает так: резиновый патрубок при подъеме банки прижимается к ее горловине, при этом сжимается пружина и открывается ход для продукта, который, поступая в банку, вытесняет из нее воздух через трубку, расположенную в центре патрона. Как только жидкость достигнет уровня вытеснителя воздуха и тем самым он из банки не может удалиться, остановится подача продукта, и при опускании банки уже механически перекроется его подача.

А втоматический

наполнитель для густых жидкостей показан

на рис. 32; он дозирует продукт по объему

и наполняет банки, регулируя количество

продукта золотниковыми затворами и

поршнями с помощью роликов и направляющей.

втоматический

наполнитель для густых жидкостей показан

на рис. 32; он дозирует продукт по объему

и наполняет банки, регулируя количество

продукта золотниковыми затворами и

поршнями с помощью роликов и направляющей.

Техническая характеристика некоторых автоматических наполнителей отечественного производства приведена в табл. 17.