- •Глава I

- •Калорийность пищевых продуктов

- •Глава II способы сохранения пищевых продуктов

- •Охлаждение и замораживание

- •Консервирование с применением сахара

- •Консервирование с применением поваренной соли

- •Консервирование с применением уксусной кислоты

- •Консервирование с применением консервантов

- •Консервирование копчением

- •Консервирование с применением молочнокислого брожения

- •Тепловое консервирование

- •Асептическое консервирование

- •Консервирование при помощи ионизирующего облучения

- •Глава III основное и вспомогательное сырье плодоовощного консервного производства основное сырье

- •Плоды и овощи Классификация плодов и овощей

- •Изменение химического состава плодов и овощей в периоды созревания

- •Изменения химического состава плодов и овощей в периоды хранения

- •Приемка и хранение плодов и овощей на консервных заводах

- •Вспомогательное сырье

- •Растительные масла

- •Физико-химические показатели сахара-песка:

- •Пищевая поваренная соль

- •Бобовые и крупяные продукты

- •Пряности

- •Химические консерванты

- •Глава IV тара в консервном производстве

- •Металлическая тара

- •Стеклянная тара

- •Деревянная и картонная тара

- •Технология переработки и консервирования плодов и овощей

- •Глава V основные процессы и оборудование консервного производства

- •Контроль качества сырья (инспекция)

- •Калибровка плодов и овощей

- •Мойка плодов и овощей

- •Механическая обработка сырья

- •Тепловая обработка сырья

- •Расфасовка

- •Укупорка банок

- •Тепловая обработка консервов

- •Фабрикатные операции

- •Механизация консервного производства

- •Технический контроль и автоматизация производства

- •Хранение консервов

- •Материальный контроль и учет производства

Тепловая обработка сырья

Бланшировка и шпарка. Бланшировка – технологический процесс, заключающийся в том, что подготовленное сырье подвергают кратковременному обвариванию в кипящей воде или паром с последующим быстрым охлаждением холодной водой. В результате этого плоды и овощи сохраняют натуральный цвет благодаря разрушению окислительных ферментов, которые без этого процесса на воздухе дают резкое потемнение чищеного и резаного продукта, например картофеля, яблок, груш и т. п. Очевидно, по этой причине процесс и назван французами, как сохраняющий белый цвет, – бланшировкой (blancher – белить). Бланшировка способствует уменьшению объема плодов и овощей, что позволяет плотнее укладывать их в банки, они становятся более эластичными и гибкими за счет перехода протопектина в пектин, что также улучшает условия расфасовки (получается меньшее количество поврежденных, надломанных кусочков), уменьшению количества воздуха в плодах (в некоторых сортах яблок содержание воздуха в тканях до 12-15%,) отчего они не всплывают на поверхностную зону консервов.

В бланшированном сырье меньше содержится воздуха и поэтому создаются лучшие условия для сохранения легкоокисляющихся и разрушающихся витаминов в консервах, в первую очередь витамина С, уменьшается содержание микроорганизмов в продукте, что способствует надежной сохранности консервов и т. п.

По всем этим причинам бланшировка очень важный процесс в консервном производстве. Однако следует учитывать, что при бланшировке, особенно в кипящей воде, часть растворимых веществ, плодов или овощей переходит в воду и тем самым пищевая ценность сырья снижается. Поэтому бланшировка и охлаждение в холодной воде, как правило, должны быть кратковременны. На консервных заводах бланшировку производят в двутельных варочных котлах или в специальных бланширователях.

На рис. 21 изображен наклонный паровой бланширователь. Из загрузочной воронки сырье поступает на сетчатую металлическую ленту транспортера и подается в зону обваривания паром. Эта зона укрыта съемными щитами, под которыми находятся дырчатые трубы, из них подается пар для обваривания сырья. После этого сырье поступает в ванну для охлаждения водой или в тазы для последующей очистки от кожицы, например цельноконсервированных томатов без кожицы.

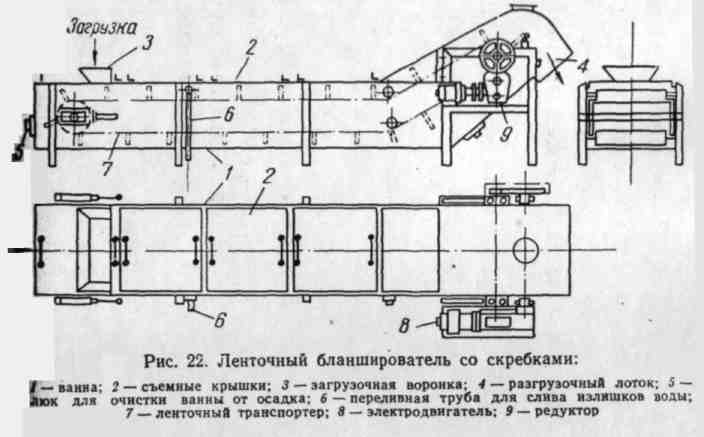

На рис. 22 изображен в разрезе и плане ленточный бланширователь со скребками.

Он отличается от предыдущего парового бланширователя тем, что транспортерная лента погружена в ванну с водой. Последняя подогревается и доводится до кипения паровым барботером, вмонтированным под лентой транспортера. Выгружается продукт подъемной частью транспортера. Если за этим аппаратом установить второй подобной же конструкции, но без системы парового подогрева, то он может служить для охлаждения продукта холодной водой. Для подогрева жидких продуктов (соков, пюре и т. д.) служат подогреватели разных конструкций: трубчатые, шнековые, пластинчатые и т. п.

Более продолжительный, чем бланшировка, процесс проваривания сырья, когда высокая температура воздействует не только на поверхностный слой плодов или овощей но и на всю их массу, носит обычно название варки или шпарки, которую применяют, например, при подготовке плодов для изготовления пюре, приготовления обеденных консервов и т. я.

Шпарители бывают различных конструкций: вертикальные (шахтные), шнековые, дисковые и т. п.

Варка и концентрация (уваривание). К процессам варки относятся многие кулинарные обработки сырья, в том числе и варка /плодов или пюре из них с сахаром при выработке варенья, джема, повидла и т. п.

Большое значение в консервном производстве имеет процесс выпаривания, т. е. удаление значительной части влаги из продукта за счет кипения. Этот процесс необходим при производстве томатных пюре или пасты, сгущенных плодовых и ягодных соков, он связан с варками варенья, джема и повидла.

В процессах варки и выпаривания повышается удельный вес продукта и его вязкость, при воздействии достаточно высокой температуры коагулируют белки, распадаются пектиновые вещества и протекают другие физико-химические изменения. При варке выше 100° происходит также и карамелизация сахаров.

Выпаривание производят, соблюдая такой режим темпераруры и времени, при котором продукты наиболее полно сохраняются или приобретают новые высокие качества по питательности, вкусу, цвету и запаху.

Во многих случаях высокое качество продукта получают выпариванием при низких температурах и значительном разрежении (вакууме) в аппаратах, а также при минимальной продолжительности процесса.

В табл. 13 приведена техническая характеристика наиболее распространенных варочных аппаратов с паровым обогревом.

Таблица 13

Наименование |

Тип, марка |

Емкость, л |

Поверхность нагрева, м2 |

Давление пара, атм |

Электродвигатель, кВт. |

Коефициент теплопередачи, К |

|

геометрическая |

рабочая |

||||||

Варочные котлы двутельные |

КВО-12 КВ-60 КВО-150 |

33 95 200 |

12 60 150 |

0,23 0,55 0,65 |

3 6 6 |

– – – |

500-750 |

Томатоварочный аппарат (чан) из нержавеющей стали со змеевиком |

Т2-1,5 |

1,5 |

– |

2,0 |

10 |

– |

5000-7000 |

Выпарной вакуум-аппарат двутельный из нержавеющей стали |

ВНИИКОП-2 |

– |

1000 |

3,66 |

3 |

2,8 |

1200 |

Выпарной вакуум-аппарат двутельный с мешалкой из нержавеющей стали |

Промэнерго |

1270 |

557 |

4,0 |

3 |

2,7 |

1200-2500 |

Вакуум-насос к выпарному вакуум-аппарату, производительность 2,9м3/мин с разряжением до 85% |

ВНК-ЗМ |

– |

– |

– |

– |

7,0 |

– |

На рис. 23 изображен томатоварочный аппарат (чан) из нержавеющей стали. Через трубу пар подается в аппарат и далее поступает в коллектор, за

тем во все секции змеевика и таким же порядком конденсат возвращается через другой коллектор и трубу в конденсационный горшок.

И ногда

коллектор изготовляют разделенным по

высоте на две зоны для подачи пара и

возврата конденсата. Змеевик в этом

случае делают двухрядным, каждый

обслуживается своим коллектором. Емкость

аппарата от 1,5 до 4м3.

ногда

коллектор изготовляют разделенным по

высоте на две зоны для подачи пара и

возврата конденсата. Змеевик в этом

случае делают двухрядным, каждый

обслуживается своим коллектором. Емкость

аппарата от 1,5 до 4м3.

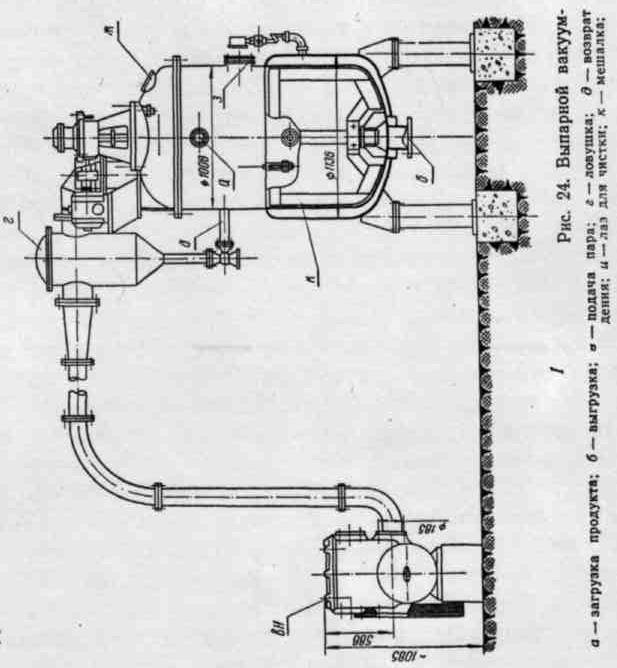

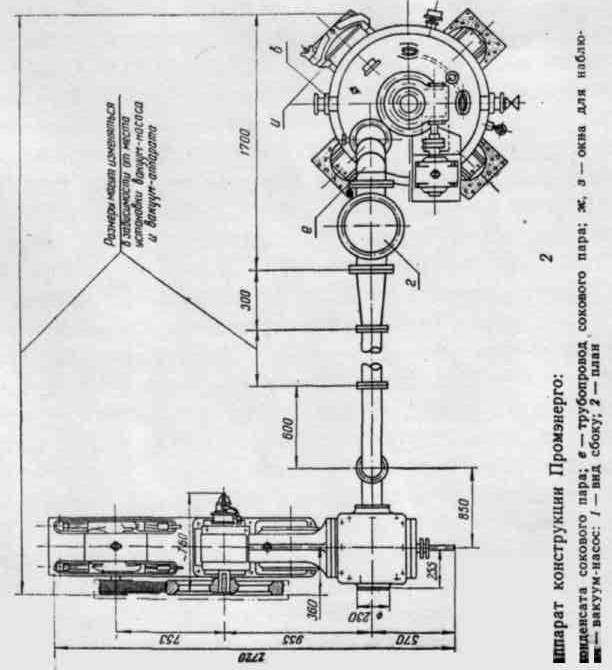

Для варки варенья, джема, повидла, заливок, для концентрации томатного пюре (до пасты) и других варочных операций Применим выпарной вакуум-аппарат конструкции Промэнерго, изображенный на рис. 24.

Аппарат обогревается паром через зону двутельной рубашки. Загрузка продукта (засасывание вакуумом) производится через патрубок, а выгрузка – через штуцер, к которому монтируется запорная арматура. Пар подается в зону обогрева, в конденсат удаляется через штуцер в нижней части аппарата. Конденсат сокового пара может возвращаться через патрубок в аппарат или периодически удаляться из ловушки. Основное количество сокового пара направляется на конденсацию через трубопровод. Для наблюдения за варкой имеются два окна, а для чистки аппарата лаз. Аппарат оборудуется мановакуумметром, предохранительным клапаном, краном для нарушения вакуума и т. п. Для конденсации сокового пара устанавливается индивидуальный мокровоздушный вакуум-насос с электродвигателем. Аппарат имеет приводную мешалку.

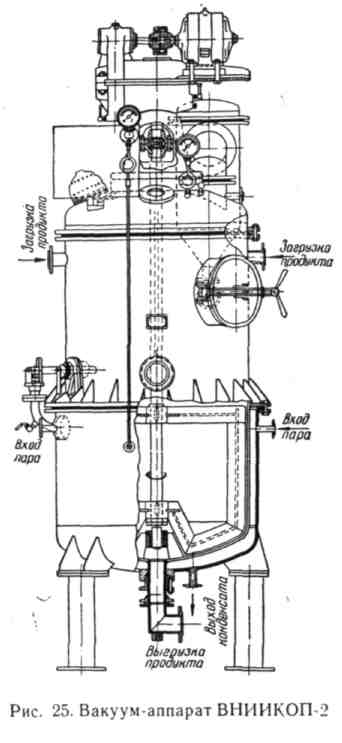

В консервной промышленности большое применение имеет вакуум-аппарат ВНИИКОП-2. Он предназначен для концентрации при изготовлении томатной пасты, варки соусов, заливок, варенья, джема и т. п., а также для подогрева и деаэрации соков и как сборник-подогреватель или монжус для передачи жидких продуктов.

Аппарат имеет мешалку, все части его, соприкасающиеся с продуктом, изготовляют из нержавеющей стали (рис. 25)

Коэффициенты

теплопередачи (см. табл. 13) могут

значительно разниться. Наименее

производительны (по этим показателям)

двутельные варочные котлы, так как в

этих аппаратах сниженная циркуляция

пара в греющей зоне и по конструктивным

условиям медленная конвекция в увариваемой

жидкости. Если применить в варочных

котлах мешалки, то теплопередача

повысится на 40-60%, в зависимости от

физических свойств продукта.

Коэффициенты

теплопередачи (см. табл. 13) могут

значительно разниться. Наименее

производительны (по этим показателям)

двутельные варочные котлы, так как в

этих аппаратах сниженная циркуляция

пара в греющей зоне и по конструктивным

условиям медленная конвекция в увариваемой

жидкости. Если применить в варочных

котлах мешалки, то теплопередача

повысится на 40-60%, в зависимости от

физических свойств продукта.

Эти условия в вакуум-аппаратах более благоприятны, что и повышает теплопередачу, особенно при наличии мешального устройства.

В специальных томатоварочных аппаратах (чанах) при высокой скорости прохождения пара с большим давлением через короткие секции змеевика и при интенсивной циркуляции выпариваемой жидкости за счет кипения резко повышается коэффициент теплопередачи, однако аппараты менее экономичны по расходу пара. Такие выпарные аппараты расходуют до 1,3-1,4кг пара на 1кг испаренной воды. Двутельные варочные котлы и вакуумные аппараты соответственно расходуют 1,1-1,2кг пара, а при повторном использовании тепла сокового пара, например при системе двухкорпусных выпарных установок, возможно расходовать только 0,6-0,7кг пара на 1кг испаренной воды.

Для желаемого технологического процесса очень важно выбрать такой тип аппарата, который обеспечил бы требуемый режим по температуре, продолжительности и количеству выпариваемой воды.

В аппаратах, имеющих сферическую или цилиндрическую форму греющей поверхности, одновременно представляющей емкость для увариваемого продукта, условия передачи тепла для варки или испарения резко снижаются при увеличении размеров греющих поверхностей и объемов. Это видно из простого соотношения арифметических величин, приведенных в табл. 14.

Как показывают данные табл. 14, с увеличением линейных размеров аппарата в 2 раза, отношение единицы поверхности к единице объема уменьшается в 2 раза, а это значит, что при всех прочих равных условиях продолжительность подогрева или выпаривания продукта в количестве емкости аппарат, увеличится по времени в 2 раза. Точно так же при увеличении линейных размеров аппарата в 5 раз соответственно объем его увеличится в 125 раз, но размеры греющей поверхности увеличатся только в 25 раз и, следовательно, продолжительность теплового процесса удлинится в 5 раз.

Таблица 14

Линейный размер |

Объем |

Поверхность |

Количество единиц поверхности по отношению к одной единице объема |

1 |

1 |

6 |

6 |

2 |

8 |

24 |

3 |

3 |

27 |

54 |

2 |

4 |

64 |

96 |

1,5 |

5 |

125 |

150 |

1,2 |

Таким образом, уваривание томатной массы (в 6 раз) до томатной пасты в двутельных варочных котлах большой емкости потребует столь продолжительного времени, что продукт за счет перегрева будет иметь низкое качество. При варке варенья, джема или повидла, в такого типа аппаратах стараются применять их малой емкости с тем, чтобы сократить процесс по времени.

Какими же мерами возможно ускорить варочные и выпарные процессы в аппаратах большой емкости? Во-первых, это достигается большой разностью температур греющего пара и выпариваемой жидкости.

Повысить температуру греющего пара можно в двутельных варочных аппаратах, но до некоторого предела, чтобы не создать условий для пригорания продукта. В вакуум-аппаратах, кроме того, можно снизить температуру испарения за счет разрежения, что еще повысит испарительный эффект.

Во-вторых, повышением теплоотдачи греющей поверхностью за счет интенсивной циркуляции продукта естественным путем, например конвекцией в выпарных чанах и за счет принудительной циркуляции с применением мешального механизма.

В-третьих, эффект испарения в аппарате резко повышается, если его конструкция имеет большую греющую поверхность, обычно за счет трубчатой системы. В этом случае, при больших поверхностях нагрева, в целях экономии тепла, часто создают небольшие температурные перепады между греющим паром, и испарением (в пределах 5-20°) с тем, чтобы использовать вторичный пар (соковый от предыдущего испарительного аппарата) на обогрев данного аппарата. Так создаются двухкорпусные выпарные установки, а при трехкратном использовании пара – трехкорпусные.

При такой системе в первом аппарате вода испаряется; при этом на перевод 1кг воды в парообразное состояние расходуется 530-560ккал тепла. Этот пар имеет температуру 100° или ниже и используется в следующем аппарате как греющий, отдавая тепло при конденсации и разности температур. Во втором аппарате испарение должно протекать при более низкой температуре (на 5-20°). Из второго аппарата соковый пар можно направить в третий аппарат, но температура испарения в нем должна быть еще ниже, или направить на конденсационную вакуумную установку.

Обжарка. В консервном производстве обжаривают овощи, рыбу и мясо. Этот кулинарный процесс придает продуктам специфический вкус и аромат.

Для обжарки овощей и рыбы применяют растительные масла, а при выработке некоторых консервов из мясных продуктов – животные жиры, растительные масла или смесь этих жиров.

В зависимости от вида сырья и размеров кусков овощи обжаривают в течение 5-20мин. при температуре масла 120-150°.

При такой высокой температуре белковые вещества коагулируют, в связи с чем протекает процесс необратимого плазмолиза и сжатия клеток с увеличением межклеточных ходов, в которые проникает масло. Далее масло проникает в клетки взамен испаряющейся влаги. При этом уменьшается объем обрабатываемого сырья, а на поверхности его за счет частичной карамелизации углеводов и тепловых изменений других веществ образуется золотисто-коричневая корочка.

Для обеспечения высокого кулинарного качества каждому виду сырья устанавливают строгий режим обжарки по продолжительности и температуре. Если обжаривать сырье при завышенной температуре, то поверхность кусков не только обжарится, но может и обуглиться, а внутри они будут еще сырыми. Если температура жира будет низкая (105-115°), то корочка будет образовываться очень медленно и за это время внутренние части кусков переварятся, могут развалиться, общая консистенция продукта будет неудовлетворительная, а вкусовые качества снижены.

Для правильного процесса обжарки испарение влаги с поверхности кусков должно несколько опережать скорость ее поступления из внутренних слоев, чем и обеспечивается образование поджаренной корочки. Если принят режим заниженной температуры, то процессы испарения влаги с поверхности и ее диффузии из внутренних слоев уравновешиваются и тем самым не может образовываться корочка поджаренного продукта, т. е. не обеспечивается процесс обжарки.

При обжарке небольших количеств сырья или для пассеровки овощей применяют двутельные варочные котлы. Лук и мясо (в небольших производствах) обжаривают на электрических плитах. Плита типа ЭП-1 потребляет при полной нагрузке до 23кВт электроэнергии и имеет общую жарочную площадь 0,9м2 при шести конфорках.

На многих небольших консервных заводах, в том числе и на заводах системы Центросоюза, установлены универсальные паровые плиты системы Н. И. Крапивина. Общий вид такой плиты показан на рис. 26; она состоит из ванны прямоугольной формы (плиты), опрокидывающего механизма и греющей поверхности. Эта плита применяется для выработки варенья, джема, повидла, а также для обжаривания и пассерования овощей.

Однако загружают, выгружают, подают масло и т. п. при пспользовании этих аппаратов вручную.

На крупных заводах для производства закусочных овощных или рыбных консервов применяют паро-масляные печи (загрузка, разгрузка и продвижение сеток с продуктом вручную) или механизированные печи, в которых сетки загружают овощами через дозировочный турникет, а выгружают овощи, опрокидывая сетки специальными направляющими. Печи оборудуют приспособлениями, автоматически доливающими масло до необходимого уровня, подающими воду в нижнюю зону под масло и регулирующими уровень этой воды.

Т акая

печь (рис. 27) имеет металлическую ванну,

в которой размещены греющие паровые

змеевики. Нижнюю зону ванны под змеевиками

заполняют водой, которая во время работы

печи непрерывно сменяется. Выше

расположены змеевики, в зоне которых и

над ними находится растительное масло.

Над змеевиками в масле механически

продвигаются сетки с овощами. В змеевики

подается пар давлением 8-10атм. Продвижение

сеток в ванне регулируется так, чтобы

за время прохождения сетками всей

поверхности масла (зеркала) в печи

достигалась необходимая обжарка овощей.

При обжарке мелкие кусочки овощей могут

пройти через отверстия сеток, попасть

в зону горячего масла и обуглиться,

ухудшив тем самым качество масла и

продукта. Чтобы этого избежать, ниже

слоя масла и располагается слой проточной

воды. Попадая в воду, кусочки охлаждаются,

и течение воды уносит их из печи

(охлаждающую воду направляют в жироловку).

акая

печь (рис. 27) имеет металлическую ванну,

в которой размещены греющие паровые

змеевики. Нижнюю зону ванны под змеевиками

заполняют водой, которая во время работы

печи непрерывно сменяется. Выше

расположены змеевики, в зоне которых и

над ними находится растительное масло.

Над змеевиками в масле механически

продвигаются сетки с овощами. В змеевики

подается пар давлением 8-10атм. Продвижение

сеток в ванне регулируется так, чтобы

за время прохождения сетками всей

поверхности масла (зеркала) в печи

достигалась необходимая обжарка овощей.

При обжарке мелкие кусочки овощей могут

пройти через отверстия сеток, попасть

в зону горячего масла и обуглиться,

ухудшив тем самым качество масла и

продукта. Чтобы этого избежать, ниже

слоя масла и располагается слой проточной

воды. Попадая в воду, кусочки охлаждаются,

и течение воды уносит их из печи

(охлаждающую воду направляют в жироловку).

В этих печах имеет значение развитая поверхность паровых змеевиков по отношению к поверхности масла в печи, где размещаются сетки с продуктом. Эту поверхность принято называть зеркалом печи, а отношение греющей поверхности змеевиков к зеркалу печи – удельной поверхностью нагрева. Так, например, при площади зеркала печи в 7м2 и поверхности нагрева змеевиков в 40,2м2, удельная поверхность нагрева составит 5,8м2. В старых конструкциях печей удельная поверхность составляла 2,5м2, что и характеризовало их низкую производительность, т. е. обжарка протекала при незначительной загрузке (иначе сырье плохо обжаривалось). Современные печи (см. рис. 27) имеют удельную поверхность около 6м2, что является оптимальным для проведения нормального технологического процесса обжарки овощей или рыбы. Имеются конструкции печей с удельной поверхностью нагрева до 10м2, что обеспечивает возможность подачи большого количества тепла через масло для обжарки продукта. Но это не всегда кулинарно используется, так как возможна пережарка продукта с поверхности, а консистенция внутри сырья будет сырая. В этом случае сокращают подачу пара в змеевики.

Имеются конструкции паромасляных печей без нижнего Водяного слоя (водяной подушки), но они не обеспечены хорошими устройствами для постоянного и полного удаления пережаренных частиц и осадка нагара.

К недостатку всех печей этого типа надо отнести значительный объем масла, который заполняет зону змеевиков, частично под ними, между сетками и т. п. Полный объем масла в печах: завода им. Калинина – 1632л, системы Ефременко – 1025л и системы Смирнова – 791л. Если в смену расходуется на обжарку 500л масла, то используют его (в зависимости от размера загрузки) соответственно 30, 50 и 65%. Остальное количество будет переходящим и к нему непрерывно добавляют свежее масло до полного объема. Этот постоянный перегрев излишка масла и аэрация в процессе работы печи способствуют его окислению и общему ухудшению, что отражается и на готовом продукте, снижая его качество. Идеальное условие – это расходование масла строго по нормам рецептуры без остатков, т. е. так, как оно расходуется при обжарке в противнях и на плитах системы Крапивина (последние, к сожалению, обслуживают вручную).

Особенность паровых змеевиков печей – их концентрированное расположение в ванне для повышения удельной поверхности нагрева. Так, например, в печи машиностроительного завода им. Калинина в Одессе имеются три секции двухрядных сплющенных труб, расположенных продольно печи.

В печах системы Ефременко приняты круглые трубы небольшого диаметра в несколько рядов по высоте. Направление труб в батареях поперек ванны.

В печах системы Смирнова имеется положительная особенность – расположение труб однорядное, поперечное; такой змеевик имеет трубы большого диаметра (102мм), но сильно сплющенные.

В табл. 15, приводится техническая характеристика некоторых паромасляных печей.

Пассерование (от французского слова passer – передавать). Этот процесс обработки овощей близок к обжариванию, но имеет свои технологические особенности. Обычно он проводится не в печах, а в двутельных паровых котлах или на плитах системы Крапивина. Процесс протекает при более низких температурах, чем обжарка, примерно при 110°. В этих условиях нарезанные корнеплоды и лук покрываются корочкой, лук приобретает золотистый оттенок, морковь теряет часть красящих веществ, в том числе каротин, которые растворяются в жире и придают ему оранжевый оттенок. Органические вещества продукта начинают распадаться с выделением летучих соединений, имеющих характерный приятный запах, которые растворяются и удерживаются жиром, что обеспечивает необходимый аромат готовых блюд. Овощи становятся мягкими, но эластичными, они легко усваиваются организмом человека. Размягчение идет за счет гидролиза протопектина в растворимый пектин. Крахмал клейстеризуется, что улучшает его усвояемость. Если перегреть смесь до температуры обжарки 130-140°, то качество ее ухудшается, появится горьковатый привкус и коричневатая окраска.

Таблица 15

Наименование |

Тип, марка |

Производительность (кабачков), кг/час |

Поверхность нагрева, м3 |

Объем масла в печи, л |

Мощность электродвигателя, кВт. |

Габариты, мм |

Паровая плита системы Крапивина |

– |

– |

1,5 |

– |

– |

2026×1798×1220 |

Паромасляная печь с ручным обслуживанием |

ПОМ-1 |

400 |

12,5 |

600 |

– |

5000×1100×1700 |

Паромасляная печь с ручным обслуживанием с увеличенной производительностью |

– |

800 |

25,0 |

1200 |

– |

8000×1100×1700 |

Механизированная паромасляная печь |

М8 |

1200 |

40,2 |

1600 |

4,5 |

9700×1900×3640 |

Примечание: Все печи работают при давлении пара 8-10атм.

Деаэрация (подогрев продукта перед наполнением в банки). Правильно приготовленные, герметически укопоренные, стерилизованные консервы при наилучших условиях хранения через некоторое время все же снижают свое качество. Это, в основном, происходит от воздействия кислорода воздуха как оставшегося в структуре некоторых видов плодов и овощей, так и сохранившегося в составе воздуха в незаполненной части банки. Некоторые виды сырья, например яблоки и земляника, содержат его до 8-15% объема. Этот воздух, в основном, находится в межклеточных ходах. При дроблении, протирании, прессовании, сепарировании, фильтрации и других аналогичных процессах этот воздух частично растворяется в клеточном соке. При том растворяется и воздух окружающей среды. Поэтому после указанных операций наблюдается повышение содержания кислорода в продукте. Бланшировка несколько снижает его содержание.

При комнатной температуре вода в открытом сосуде насыщается воздухом, который до известного предела в ней растворяется. При нагревании воды растворимость воздуха в ней снижается, он начинает выделяться в виде пузырьков газа еще до кипения, а при кипении с пузырьками пара увлекается и оставшееся количество воздуха. Такой процесс удаления воздуха из воды или растворов носит название деаэрации. Он может протекать при более низких температурах, если осуществляется при разрежении (вакууме).

Кислород ухудшает качество продуктов, так как ведет кразрушению витаминов С, А, В1 и В2 за счет их окисления, разрушаются также красящие и ароматические вещества и поэтому консервы из плодов и овощей могут потемнеть и потерять должный вкус и аромат. Очень важно, что, например в некоторых плодах и овощах, в процессе производства, под действием ферментов (оксидаз) происходят окислительные реакции, что особенно интенсивно протекает при нарушении клеточной ткани сырья, т. е. при измельчении, протирании и т. п.

Однако одна тепловая деаэрация хотя и способствует удалению воздуха из пюреобразных и жидких соков, но одновременно в достаточной мере и ускоряет окислительные реакции, т. е. происходит их интенсификация.

При дальнейшем повышении температуры ферментативная система в значительной мере инактивизируется. Наилучший порядок деаэрации разного вида соков – это удаление воздуха при температуре 25-30° и вакууме выше 700мм рт. ст., с последующей очень быстрой (в течение 30-40 сек.) пастеризацией (93-95°) и охлаждением. При пастеризации инактивизируются ферменты и в значительной мере прекращается жизнедеятельность большинства микроорганизмов.

При наполнении банок продуктом необходимо иметь достаточно высокую его температуру, это уменьшит содержание воздуха в свободной зоне банки, поскольку часть его при этом будет замещена водяным паром, который в стерилизованных и охлажденных банках конденсируется, и тем самым в них создается вакуум. Для этого при расфасовке некоторых продуктов (компотов, натуральных овощных консервов и т. п.) их закладывают обычно при температуре окружающей среды, однако различные жидкие заполнения (сиропа, заливки, соуса) должны иметь температуру 80-95°, что в целом повысит температуру содержимого банки перед укупоркой и стерилизацией до 50-55°.

Однако чтобы устранить возможность сморщивания или растрескивания плодов и чтобы сохранить их цвет, температуру сиропа при заливке многих косточковых плодов нужно поддерживать не выше 60°, а для винограда не выше 40°.

Для тепловой деаэрации и пастеризации применяют трубчатые и пластинчатые аппараты различных конструкций. Подогревают сиропы, заливки и соусы в варочных двутельных котлах, чанах и бачках с паровыми змеевиками.

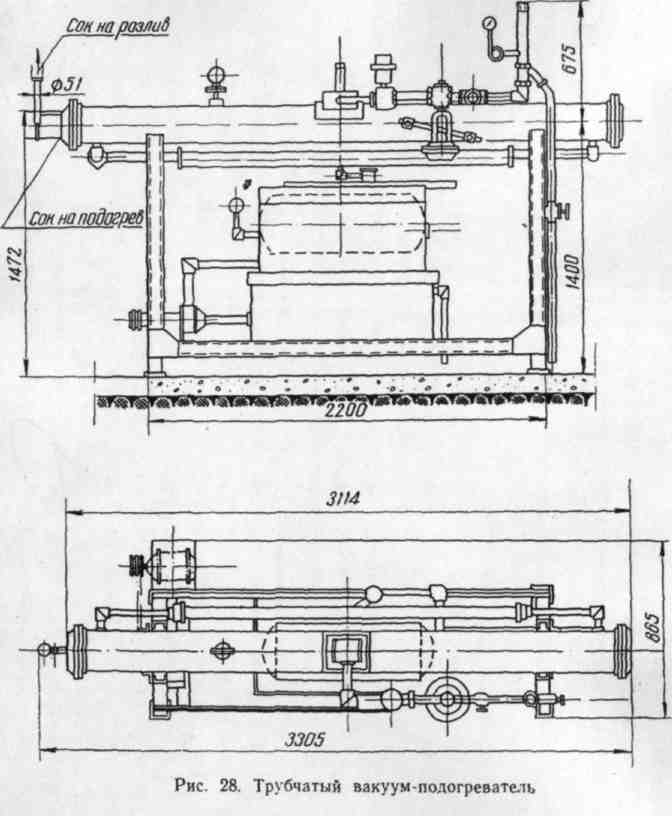

Для непрерывных процессов подогрева используют трубчатые подогреватели, один из типов которых приведен на рис. 28.

Специальный автоматический аппарат для комбинированной деаэрации и пастеризации сока изображён на рис. 29. Он работает по сложной схеме. Вначале протекает механическая деаэрация сока в тонкой пленке при температуре 25-30° и разрежении до 735мм рт. ст. с последующей пастеризацией при 95º в течение 36сек и быстрым его охлаждением Все процессы непрерывные с автоматическим регулированием

В табл. 16 проводится техническая

характеристика подогревателей,

деаэраторов и пастеризаторов отечественного

производства.

табл. 16 проводится техническая

характеристика подогревателей,

деаэраторов и пастеризаторов отечественного

производства.