- •Расчет остаточных сварочных деформаций конструкции балочного типа

- •Варианты исследуемых балок

- •Размеры составных элементов исследуемых балок

- •Исходные данные для исследуемых балок

- •Теплофизические свойства свариваемых материалов [1]

- •Ориентировочные режимы автоматической и полуавтоматической электродуговой сварки угловых швов [2]

- •Последовательность сборки и сварки балки

- •Рекомендации к выполнению работы

- •Библиографический список

- •Методические указания к выполнению

- •Индивидуального домашнего задания по дисциплине

- •«Остаточные напряжения и деформации при сварке»

Теплофизические свойства свариваемых материалов [1]

Параметр |

Материал |

|||

Ст3 |

08Х18Н9Т |

АМг5В |

ВТ1 |

|

Коэффициент , см3/Дж |

-8,4310-7 |

-13,410-7 |

-32,910-7 |

-16,210-7 |

Объемная теплоемкость с, Дж/(см3град) |

4,78 |

4,78 |

2,66 |

2,85 |

Коэффициент А, см4с/Дж2 |

4,6110-7 |

3,3810-7 |

3,5610-7 |

1,5110-7 |

Коэффициент линейного расширения , град-1 |

1210-6 |

1910-6 |

2510-6 |

910-6 |

Таблица 5

Ориентировочные режимы автоматической и полуавтоматической электродуговой сварки угловых швов [2]

Материал |

Сварка |

Катет шва, мм |

Iсв , А |

Uд , В |

Vсв , см/с |

Углеродистая сталь Ст3 |

Полуавтоматическая в СО2 |

6 |

280 – 320 |

30 – 34 |

0,54 – 0,60 |

8 |

340 – 360 |

34 – 36 |

0,38 – 0,42 |

||

Автоматическая в СО2 |

6 |

350 – 400 |

35 – 38 |

0,76 – 0,96 |

|

8 |

400 – 450 |

38 – 40 |

0,55 – 0,65 |

||

Нержавеющая сталь 08Х18Н9Т |

Полуавтоматическая в СО2 |

6 |

250 – 260 |

28 – 30 |

0,48 – 0,52 |

8 |

260 – 280 |

28 – 30 |

0,28 – 0,32 |

||

Автоматическая в СО2 |

6 |

320 – 360 |

28 – 32 |

0,62 – 0,68 |

|

8 |

380 – 400 |

30 – 32 |

0,45 – 0,50 |

||

Алюминиево-магниевый сплав АМг5В |

Полуавтоматическая в Аr |

6 |

240 – 260 |

23 – 25 |

0,37 – 0,40 |

8 |

350 – 380 |

28 – 30 |

0,35 – 0,40 |

||

Автоматическая в Ar |

6 |

320 – 340 |

26 – 28 |

0,55 – 0,65 |

|

8 |

340 – 360 |

28 – 30 |

0,35 – 0,40 |

||

Титановый сплав ВТ1 |

Полуавтоматическая в Ar |

6 |

280 – 320 |

24 – 28 |

0,50 – 0,60 |

8 |

300 – 320 |

26 – 28 |

0,28 – 0,34 |

||

Автоматическая в Ar |

6 |

320 – 350 |

28 – 32 |

0,60 – 0,70 |

|

8 |

340 – 360 |

30 – 32 |

0,35 – 0,40 |

Прогиб балки от поперечных швов

При наложении t-х поперечных швов прогиб балки (см) можно определить по следующей зависимости:

![]() , (2)

, (2)

где n – количество поперечных ребер, n =[L/d]+1,

d – расстояние между ребрами, см;

Lt – длина поперечного t-го шва, см;

zt-j=zt-zj – расстояние от центра t-го поперечного шва zt до центра тяжести j-го технологического узла zj, см;

![]() – погонная энергия сварки t-го

поперечного шва, Дж/см;

– погонная энергия сварки t-го

поперечного шва, Дж/см;

t – коэффициент, учитывающий величину погонной энергии, приходящейся элементу, к которому приваривается поперечное ребро; для сварки в тавр

![]() ,

здесь St

– толщина продольного элемента в месте

приварки поперечного ребра t-м

швом, см; Sp

– толщина ребра, см;

,

здесь St

– толщина продольного элемента в месте

приварки поперечного ребра t-м

швом, см; Sp

– толщина ребра, см;

t – коэффициент, зависящий от теплофизических свойств свариваемого материала, типа сварного соединения и тепловложения в элемент, к которому приваривается поперечное ребро, см3/Дж,

;

;

– коэффициент линейного расширения, град-1 (табл.4);

с – объемная теплоемкость, Дж/см3град (см. табл.4);

![]() ;

;

,

А – коэффициенты (их значения представлены

в табл.4);

,

А – коэффициенты (их значения представлены

в табл.4);

Fj – площадь поперечного сечения j-го технологического узла, см2.

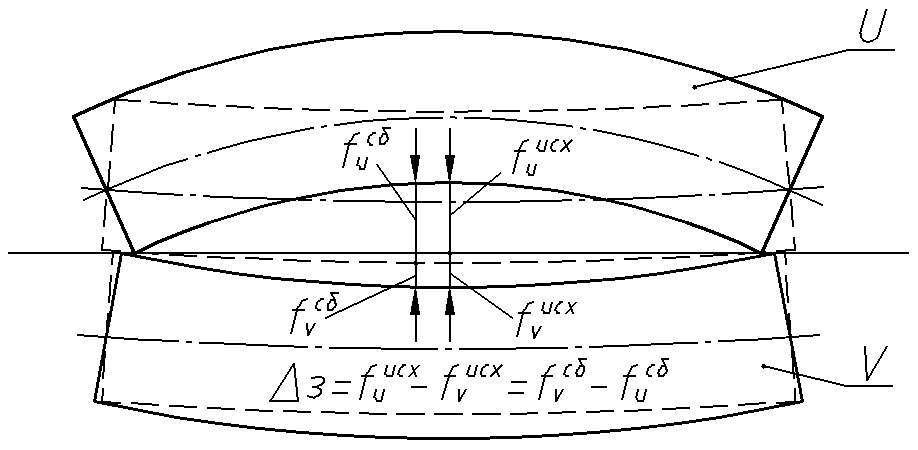

Особенности сборки стыковых элементов с начальной

кривизной

При последовательной сборке и сварке

балочных конструкций нередко приходится

собирать между собой деформированные

элементы. Сборка двух элементов U

и V с исходными значениями

прогибов

![]() и

и

![]() (рис.1) заключается в ликвидации зазора

между ними

(рис.1) заключается в ликвидации зазора

между ними

![]() (с учетом знака: прогиб с выпуклостью

вверх считаем положительным, выпуклостью

вниз – отрицательным). Обозначив через

(с учетом знака: прогиб с выпуклостью

вверх считаем положительным, выпуклостью

вниз – отрицательным). Обозначив через

![]() и

и

![]() прогибы этих элементов от совместной

сборки, можно записать:

прогибы этих элементов от совместной

сборки, можно записать:

![]() .

(3)

.

(3)

Значения и через внешнюю нагрузку выражаются так:

![]() ;

; ![]() .

(4)

.

(4)

Здесь Mn – изгибающий момент от внешней нагрузки (его значения по величине равны для элементов U и V и противоположны по знаку);

Mm – изгибающий момент от фиктивной силы, Р=1, приложенной к середине пролета балки в направлении оси z;

Выражения (4) можно переписать, приняв

![]() :

:

![]() ;

; ![]() или

или ![]() .

(5)

.

(5)

Решая уравнения (3) и (5), получим:

;

;  .

(6)

.

(6)

Рис. 1. Сборка двух деформированных элементов:

– положение

элементов до сборки;

положение

элементов до сборки;

– положение

элементов после сборки

положение

элементов после сборки

Значение прогиба j-го технологического узла после сборки найдем как сумму прогибов исходного и от сборки его составных элементов U и V, т.е.

![]() .

(7)

.

(7)

Результирующее значение прогиба сваренного узла находим как суммарное от сборки и сварки, и принимаем это значение за исходное для последующих расчетов прогиба от сборки более крупного технологического узла, в который данный узел входит как составной элемент:

![]() .

(8)

.

(8)

Укорочение волокон от продольных швов

Для того, чтобы правильно задать исходную длину заготовок составных элементов балки, необходимо знать, какое укорочение получат их центральные волокна (ЦВ) при сборке и сварке. Абсолютное укорочение ЦВ k-го составного элемента, обусловленное наложением центральных швов, можно найти по формуле

![]() ,

(9)

,

(9)

где

![]() – укорочение ЦВ j-го

технологического узла от наложения

продольных швов, см;

– укорочение ЦВ j-го

технологического узла от наложения

продольных швов, см;

![]() – абсолютная деформация укорочения

(удлинения) ЦВ k-го элемента,

обусловленная изгибом свариваемого

узла из-за нецентрального расположения

сварных швов, см;

– абсолютная деформация укорочения

(удлинения) ЦВ k-го элемента,

обусловленная изгибом свариваемого

узла из-за нецентрального расположения

сварных швов, см;

![]() – расстояние от ЦВ k-го

составного элемента (с координатой

центра тяжести (ЦТ) – zk)

до ЦТ сечения свариваемого j-го

технологического узла (с координатой

ЦТ – zj),

см.

– расстояние от ЦВ k-го

составного элемента (с координатой

центра тяжести (ЦТ) – zk)

до ЦТ сечения свариваемого j-го

технологического узла (с координатой

ЦТ – zj),

см.

Укорочение составных элементов от поперечных швов

Укорочение ЦВ составных элементов балки от поперечных швов может быть найдено по формуле

![]() ,

(10)

,

(10)

где

![]() – укорочение ЦВ k-го

элемента с укорочением ЦВ свариваемого

технологического узла от поперечных

швов, см;

– укорочение ЦВ k-го

элемента с укорочением ЦВ свариваемого

технологического узла от поперечных

швов, см;

![]() – укорочение (удлинение) ЦВ k-го

элемента, обусловленное изгибом

свариваемого узла из-за нецентрального

расположения поперечных швов (zt-j0),

см.

– укорочение (удлинение) ЦВ k-го

элемента, обусловленное изгибом

свариваемого узла из-за нецентрального

расположения поперечных швов (zt-j0),

см.

Определение продольного укорочения волокон от сборки

Принимаем, что при сборке элементов U и V длина волокон, совпадающих с ЦТ их сечений, не изменяется (т.е. пренебрегаем трением между собираемыми элементами). Тогда сокращение (удлинение) ЦВ составных элементов балки после сборки может быть рассчитано по формуле

![]() ,

(11)

,

(11)

если k-й элемент входит в сборочную единицу U и

![]() ,

(12)

,

(12)

если определяем укорочение ЦВ k-го

элемента, входящего в сборочную единицу

V. Здесь

![]() ,

,

![]() – расстояние от ЦВ k-го

составного элемента до ЦВ сборочной

единицы U или V,

см.

– расстояние от ЦВ k-го

составного элемента до ЦВ сборочной

единицы U или V,

см.

Результирующее укорочение ЦВ k-го элемента как составной части j-го технологического узла найдем как суммарное от сборки и сварки:

![]() ,

(13)

,

(13)

где

![]() – начальное укорочение ЦВ k-го

элемента перед сборкой и сваркой.

– начальное укорочение ЦВ k-го

элемента перед сборкой и сваркой.

Рассчитанное по выражению (13) значение

![]() принимаем за начальное (исходное) для

определения укорочения k-го

элемента от сборки и сварки более

крупного технологического узла, в

который рассматриваемый узел входит

как сборочная единица, т.е.

принимаем за начальное (исходное) для

определения укорочения k-го

элемента от сборки и сварки более

крупного технологического узла, в

который рассматриваемый узел входит

как сборочная единица, т.е.

![]() .

Это позволит воспользоваться формулой

(13) для расчета общего укорочения ЦВ

k-го элемента при сборке

и сварке балки.

.

Это позволит воспользоваться формулой

(13) для расчета общего укорочения ЦВ

k-го элемента при сборке

и сварке балки.

Пример расчета остаточных деформаций сварной балки

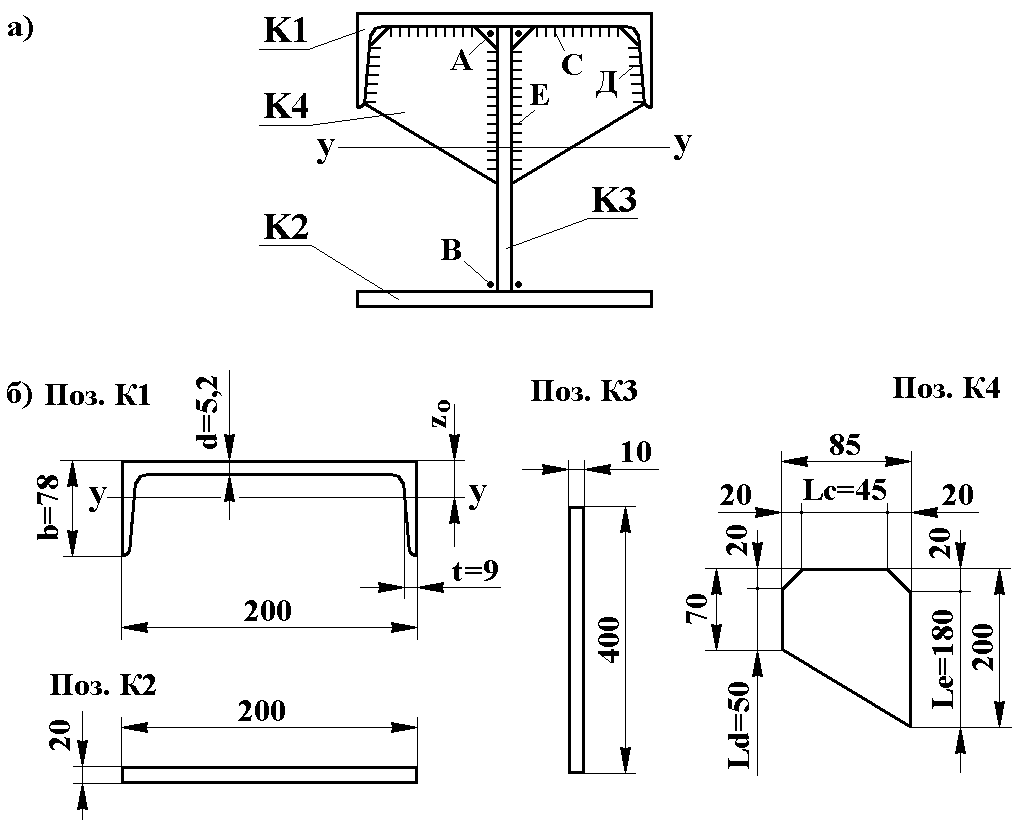

На рис.2 представлено сечение и составные элементы исследуемой балки. Материал балки – сталь Ст3. Длина балки и сварных поясных швов А и В по 10 м. Поясные швы выполняются автоматической сваркой в среде СО2, катет швов принят равным 6 мм.

Для увеличения местной устойчивости сжатой части сечения балки устанавливаются поперечные ребра (рис.2, поз.К4), которые привариваются полуавтоматической сваркой в среде СО2, швы поперечные С, D и Е, катет швов 6 мм. Длины поперечных швов определяются размерами ребра жесткости и соответственно равны: LC=4,52=9 см; LD=52=10 см; LE=182=36 см. Толщина ребер Sр=8 мм. Толщина продольных элементов в месте приварки ребер жесткости: SC=5 мм; SD=9 мм; SE=10 мм. Расстояние между ребрами жесткости по длине балки d=60, общее количество ребер n =[L/d]+1 = 17 шт.

Рассмотрим вариант сборки и сварки, представленный в табл.6.

Рис. 2. К примеру по оценке остаточных деформаций:

а – сечение балки; б – составные элементы

Таблица 6