- •Машинознавство

- •Розділ і. Загальні відомості з основ техніки

- •Розділ іі. Механічні передачі

- •Розділ ііі. Двигуни

- •Розділ іv. Технічні пристрої з використанням механічних передач

- •Розділ і. Загальні відомості з основ техніки

- •1.1 Техніка-матеріальний засіб цілеспрямованої практичної діяльності людей

- •Функції техніки в системі "людина-техніка"

- •Зв'язок техніки з наукою

- •1.2. Закономірності та тенденції розвитку техніки

- •1.3. З΄єднання деталей в техніці

- •Технологія нероз’ємних з'єднань

- •1.4. Підшипники кочення

- •Будова, класифікація та маркування підшипників кочення

- •Конструкції та матеріали підшипників ковзання

- •1.5. Механічні муфти зчеплення

- •1.6. Осі та вали

- •1.7. Гальмівна система

- •Розділ іі. Механічні передачі

- •2.1. Пасові передачі

- •2.2.Ланцюгові передачі

- •2.3. Фрикційні передачі

- •2.4. Зубчасті передачі

- •Основні елементи зубчастих коліс та зубчастих зачеплень

- •2.5. Навантаження на зубчасті колеса і принцип їх розрахунку.

- •1. Властивість блокування планетарного ряду.

- •2. Властивість працювати в редукторному режимі.

- •3. Властивість працювати в режимі підвищеної передачі.

- •4.Властивість реверсивності.

- •Елементи планетарної передачі

- •Види планетарних передач

- •2.7 Гвинтові передачі

- •Розділ III. Двигуни

- •3.1 Загальні відомості про двигуни

- •3.2 Принципова схема двигуна внутрішнього згоряння

- •3.3 Сумішоутворення в двз

- •Принцип роботи системи уприскування Mono Jetronic

- •3.4Техніко-економічні показники двз.

- •3.5 Токсичність вихлопних газів двз.

- •Розділ іv. Технічні пристрої з використанням механічних передач

- •4.1 Ручні та механічні лебідки

- •4.2.Транспортери

- •4.3. Коробки передач і редуктори

- •4.4 Диференціали та їх застосування.

- •Самоблокуючий фрикційний диференціал

- •Питання до розділу vі

- •Технічні характеристики кс-65719-1к "Клінци"

- •Технічна характеристика бульдозера марки дз-42п

- •Технічна характеристика екскаватора етц-165а

Технологія нероз’ємних з'єднань

Технологія з'єднання зварюванням.

Зварним з'єднанням називається таке, яке утворюється завдяки міжмолекулярному зчепленню розплавленого електричною дугою, струмом чи іншим джерелом тепла металу частин деталей.

Хоча не всі види зварювання підпадають під це визначення. Плавлення металу може здійснюватись й іншим джерелом тепла, наприклад, при термітному зварюванні метал плавлять за рахунок тепла терміту, а при зварюванні вибухом міжмолекулярне зчеплення відбувається в результаті наближення частин деталей до міжмолекулярної відстані тощо. Проте в переважній більшості з'єднання зварюванням все-таки відбувається електродуговим способом.

Метал деталей, що зварюються, називається основним, а метал, який вводиться в зварювальну ванну на доповнення до основного, називають присадочним. Ділянка з'єднання, яка утворилась в результаті зварювання називається зварювальним швом.

Розрізняють наступні види з'єднань зварюванням: стикове, в наклад, кутове, таврове. Зварні шви можуть бути горизонтальні, вертикальні, під кутом та потолочні. Виділяють неперервні і переривчасті шви, а також нормальні, випуклі і вгнуті.

Для зварювання необхідне відповідне обладнання. Наприклад, при електродуговому ручному зварюванні потрібні зварювальний трансформатор, електроди, провідники та захисний щиток.

В кожному конкретному випадку застосовують свою технологію зварювання. Наприклад, при зварюванні труб великого діаметру поступають так. Стики труб очищають від іржі, бруду, роблять фаски, вирівнюють їх торці. Потім стикують труби і в трьох-чотирьох місцях (в залежності від величини діаметру) роблять "прихватку" довжиною 4-6 мм. Далі проварюють корінний шов електродом, діаметр якого 3 мм. Це забезпечує міцність і герметичність з'єднання. Заповнення ванни шва розплавленим металом здійснюють електродами діаметром 4-5 мм. Прокладання шва здійснюється застосовуючи відповідні рухи кінця електрода.

Технологія з'єднання заклепками.

Клепання застосовують для з'єднання виробів з листового металу чи профільного прокату в конструкціях, які під час роботи зазнають ударні чи вібраційні навантаження ( в авіації, при будівництві мостів, водному транспорті тощо).

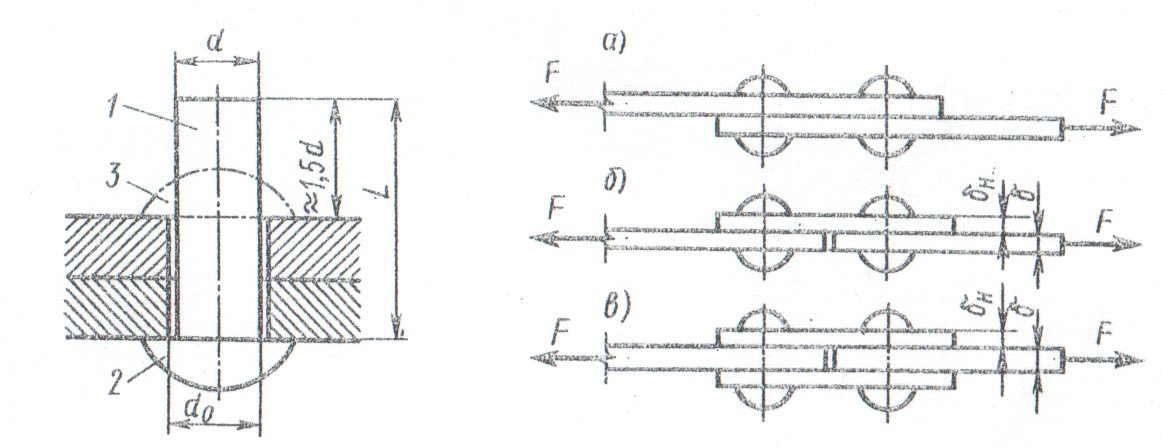

З'єднання клепанням здійснюють заклепками, виготовленими відповідної форми, розмірів та матеріалу. Заклепка має стрижень 1 і закладну головку 2, яка може бути сферичною чи конусною (потайною). Кінець стрижня заклепується з утворенням замикаючої головки 3.

Утворення замикаючої головки відбувається в ручну, за допомогою молотка, або пневматичного пристрою ударної дії чи спеціальної клепальної машини (в заводських умовах). На спеціальних клепальних автоматах виконується весь комплекс робіт - вирівнювання поверхні і здавлювання деталей, свердлення і зенкування отворів, встановлення заклепок, клепання і переміщення виробів на крок між заклепками.

За конструкцією клепані з'єднання бувають в накладку (а), з однією (б) чи двома (в) додатковими накладками. Ряди заклепок утворюють заклепковий шов, який може бути однорядним і багаторядним, однозрізним чи двозрізним.

У випадках коли небажані або недопустимі ударні дії при клепанні застосовують напівпустотні заклепки, замикаюча головка в яких утворюється розвальцюванням. Можливі і пустотні (трубчасті) заклепки, тоді розвальцьовуються дві її сторони. В окремих місцях для утворення замикаючої головки використовують заклепки з вибуховим зарядом або з металу, який має пам’ять форми. При клепанні заклепками з м'якого металу використовують спеціальний ручний пристрій, який прискорює процес клепання.

Сталеві заклепки великих діаметрів (більше 10 мм) клепають в гарячому стані (1000-1100°С ).

Технологія з'єднання клеєнням.

Клеєним називається нероз’ємне з'єднання виконане із застосуванням відповідного клею. Завдяки клею відбувається міжмолекулярний зв'язок між плівкою клею і поверхнями деталей що з'єднуються.

Розширення асортименту клеїв дає можливість все частіше використовувати склеювання деталей. Важливо, що склеювати можна як однорідні матеріали, так і різнорідні, метали з металами, метали з неметалами. Ще однією важливою перевагою над іншими нероз’ємними з'єднаннями є те, що при склеюванні не виникають внутрішні напруги, а отже відсутнє короблення з'єднання.

Проте є і недоліки клеєвого з'єднання. Головним серед них є невисока міцність, відносна недовготривалість (старіння, низька теплостійкість).

За походженням клеї розділяються на неорганічні, органічні та елементноорганічні. До неорганічних відносяться рідке скло. В машинобудуванні широко застосовують органічні клеї на основі синтетичних полімерів ( наприклад універсальний клей БФ). Елементноорганічні клеї мають підвищену теплостійкість (до 1000 °С). Клеї переважно неелектропровідні, тому при необхідності в них додають срібло.

Для склеювання деталей необхідна механічна і хімічна підготовка поверхонь. Механічна підготовка полягає в припасуванні поверхонь склеювання, очищені від іржі, бруду. Хімічна підготовка полягає в обезжиренні поверхонь ( ацетоном, спиртом, бензином тощо).

Клей на поверхні наносять пензликом чи пульверизатором. Важливо при цьому витримати необхідну товщину клейового шару (0,05-0,25мм). Міцність клейових з'єднань також залежить від ступеня стиснення деталей при склеюванні. При цьому треба дотримуватись рекомендацій, які додаються до клеїв. Для надійності клейового з'єднання інколи використовують клейовозаклепочне з'єднання.

Технологія пресового з'єднання.

Пресові з'єднання займають проміжне положення між нероз’ємним і роз’ємним з'єднанням оскільки допускають розпресовку.

Пресовим називають з'єднання спряжених деталей з натягом (розмір охоплюючої деталі дещо більший розміру охоплюваної). Тобто діаметр отвору дещо менший за діаметр вала. Ступінь натягу визначається полем допуску. Міцність з'єднання забезпечується силами тертя між спряженими деталями, яка залежить від характеру посадки.

Пресові посадки прості і технологічні, не вимагають додаткових з'єднуваних деталей, забезпечується хороше центрування, висока надійність.

Проте є й недоліки. Основним серед них є можливість ослаблення натягу, особливо при вібраційних та ударних навантаженнях.

Застосовують пресові з'єднання при виготовленні бандажних коліс на залізничних вагонах, вінців зубчастих і черв'ячних коліс, вінців маховиків двигунів внутрішнього згоряння тощо.

Пресування може відбуватись трьома способами: повздовжнім збиранням (осьовою силою); поперечним збиранням за рахунок нагріву або охолодження однієї з деталей перед з'єднанням; комбінованим, наприклад, гідропресованим способом, при якому одночасно з дією осьової сили в зону контакту спряжених деталей подається масло під високим тиском (для отримання необхідної поперечної деформації). Проте найчастійше на практиці користуються першим способом.