- •Часть V

- •Предисловие

- •10. Электрошлаковая сварка

- •10.1. Сущность процесса электрошлаковой сварки. Особенности и способы электрошлаковой сварки

- •10.2. Оборудование для электрошлаковой сварки

- •10.2.1. Источники питания

- •10.2.2. Аппараты для электрошлаковой сварки

- •10.2.2.1. Общие сведения.

- •10.2.2.2. Назначение и конструктивные особенности.

- •10.3. Сварочные материалы

- •10.3.1. Флюсы

- •10.3.2. Электродный материал

- •10.4. Технология электрошлаковой сварки

- •10.4.1. Подготовка кромок и сборка деталей под сварку

- •10.4.2. Способы электрошлаковой сварки

- •10.4.3. Режимы и техника электрошлаковой сварки

- •10.4.3.1. Режимы сварки.

- •10.4.3.2. Техника сварки.

- •14. Сварка арматурной стали

- •14.1. Общие сведения об арматуре и применяемых способах сварки

- •14.2. Сварка арматуры при изготовлении сборных железобетонных и арматурных конструкций

- •14.2.1. Контактная сварка арматуры

- •14.2.2. Сварка при изготовлении закладных деталей

- •14.3. Сварка арматуры при монтаже железобетонных конструкций

- •14.3.1. Общие сведения. Подготовка соединений под сварку

- •14.3.2. Механизированная сварка арматуры

- •14.3.3. Ванная одноэлектродная сварка в инвентарной форме

- •14.3.4. Дуговая механизированная сварка самозащитной порошковой проволокой в инвентарных формах

- •14.3.5. Сварка соединений арматуры с накладками

- •15. Напряжения и деформации при сварке строительных конструкций и изделий

- •15.1. Процесс возникновения деформаций и напряжений от сварки

- •Защемленного одним концом;

- •То же с упором на другом конце;

- •Защемленного двумя концами

- •Деформации при нагревании сваркой;

- •Деформации после остывания (остаточные)

- •15.2. Напряжения и деформации при сварке

- •15.2.1. Общие деформации конструкций от сварки.

- •При несимметричном сечении;

- •От приварки наружных деталей с одной стороны;

- •От приварки по стенке сечения несимметрично расположенных мелких деталей

- •Первый сваренный шов;

- •Второй сваренный шов

- •Грибовидность от сварки поясных швов;

- •Перекосы полок при разной последовательности наплавки поясных швов

- •15.2.2. Местные деформации конструкций от сварки.

- •В сварной балке;

- •В стенке бункера

- •В прямом стыке;

- •В косом стыке;

- •Предварительный выгиб концов стыкуемых деталей

- •15.3. Общие мероприятия по борьбе с остаточными напряжениями и деформациями от сварки

- •15.3.1. Снижение остаточных напряжений

- •15.3.2. Снижение остаточных сварочных деформаций

- •Вопросы для самоконтроля

- •Список литературы

- •Содержание

- •10. Электрошлаковая сварка 5

- •14. Сварка арматурной стали 21

- •15. Напряжения и деформации при сварке строительных конструкций и изделий 39

- •Часть V сварочные работы в строительстве

10.4.3.2. Техника сварки.

Приемы выполнения электрошлаковой сварки должны обеспечивать надежное возбуждение электрошлакового процесса сварки, стабильное удержание сварочной ванны, получение высокого качества шва, равномерное проплавление кромок и хорошее формирование шва в вертикальной плоскости.

Электрошлаковую сварку прямолинейного соединения выполняют в такой последовательности:

Электроды замыкают через металлическую стружку на нижнюю входную планку (рис. 10.3) с глубиной выреза 90-100 мм; иногда при замыкании применяют специальный плавленый флюс марки АН-25;

Вокруг электрода насыпают небольшой слой сварочного флюса (около 20-30 мм);

Возбуждают сварочную дугу (дуги); при расплавлении флюса образуется шлаковая ванна; процесс ведут на малом токе при небольшой скорости подачи электродной (электродных) проволок (60-100 м/ч);

Включают механизм поперечного колебания электродов;

После получения шлаковой ванны дуговой процесс переходит в электрошлаковый; скорости подачи проволоки и сварки, сварочный ток устанавливают согласно выбранному режиму;

Процесс электрошлаковой сварки протекает спокойно и бесшумно; по мере уменьшения глубины шлаковой ванны в нее небольшими порциями подают флюс;

Перед окончанием процесса сварки во избежание увеличения ширины шва из-за значительного нагрева верхней части стыка немного уменьшают напряжение или дополнительно вводят присадочный пруток;

Заканчивают процесс на выводных планках высотой 80-100 мм, чтобы вывести за расчетную длину шва усадочную раковину. После сварки входная и выводные планки срезают.

Более сложная техника сварки швов отличной от прямолинейной конфигурации.

Электрошлаковой сваркой возможно выполнение сварных соединений со швами сложной конфигурации – кольцевой, переменного сечения, переменной кривизны (рис. 10.5).

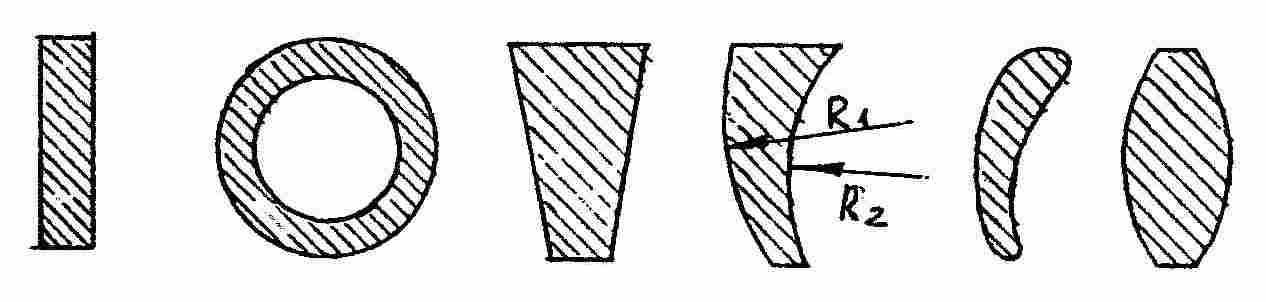

Рис. 10.5. Виды сечений швов переменной формы, выполняемых электрошлаковой сваркой

14. Сварка арматурной стали

14.1. Общие сведения об арматуре и применяемых способах сварки

Для армирования обычных и предварительно напряженных железобетонных конструкций применяют прокат арматурный гладкого и периодического профиля по ДСТУ 3760-98 [1].

Арматурный прокат (А) подразделяется на классы в зависимости от показателя механических свойств – установленного указанным стандартом нормируемого значения условного или физического предела текучести в Н/мм2.

Арматурный прокат изготовляют классов:

– А240С – с гладким профилем;

– А300С, А400С, А500С, А600, А600С, А600К, А800, А800К и А1000 – с периодическим профилем;

В зависимости от служебных свойств прокат подразделяют на:

– свариваемый (индекс С);

– стойкий против коррозионного растрескивания (индекс К);

– несвариваемый (без индекса С);

– нестойкий против коррозионного растрескивания (без индекса К).

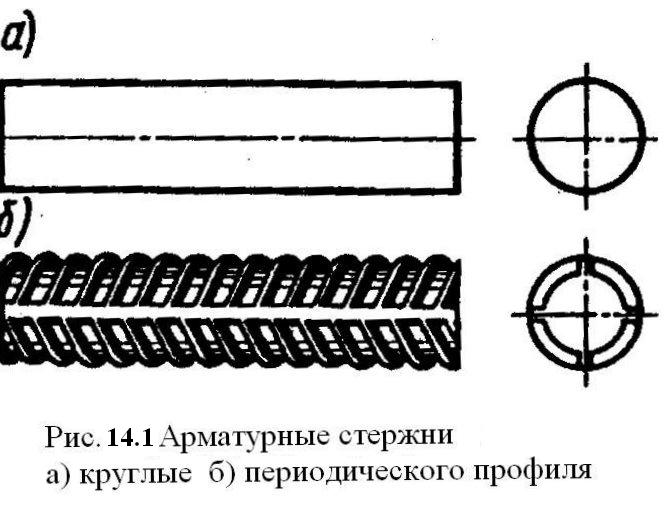

Арматурные стержни круглого профиля изготовляют диаметром от 5,5 до 40 мм, периодического профиля – номинальным диаметром от 6,0 до 40 мм (рис. 14.1). Поставляют арматурный прокат в прутках и мотках (согласно заказа).

Рис. 14.11. Арматурные стержни

а) круглые; б) периодического профиля

Основные механические свойства арматурного проката в состоянии поставки должны соответствовать нормам, приведенным в таблице 14.1.

Таблица 14.1

Механические свойства арматурного проката по ДСТУ 3760-98

Класс арматур-ного проката* |

Механические свойства |

|||||

Временное сопротив-ление разрыву, σВ, Н/мм2 |

Условный (физичес-кий) предел текучести, σ02, Н/мм2 |

Относи-тельное удлинение после разрыва Δ5, % |

Началь-ный модуль упругости Е104, Н/мм2 |

Испытание на холодный загиб |

||

Не менее |

Диаметр оправки (dH-номинальный диаметр прутка) |

Угол изгиба, α, град |

||||

А240С (А-І) А300С (А-ІІ) А400С (А-ІІІ) А500С (А-ІІІс) |

370

490

500

600 |

240

290

400

500 |

25

19

16

14 |

21

21

20

19 |

0,5 dH

3 dH

3 dH

3 dH |

180

180

90

90 |

А600 А600С (А-IV) А600К |

800 |

600 |

12 |

19 |

5 dH |

45 |

А800 (А-V) А800К |

1000 |

800 |

8 |

19 |

5 dH |

45 |

A1000 (A-VI) |

1250 |

1000 |

7 |

19 |

5 dH |

45 |

* – В знаменателе указаны классы по СНиП 2.03.01-84 и ГОСТ 5721-82*

Пример условного обозначения:

Арматурный прокат диаметром 8 мм класса А400С свариваемый: 8 А400С ДСТУ 3760-98.

По межгосударственному стандарту (ГОСТ 10884-94) [2] изготовляют сталь арматурную термомеханически упроченную для железобетонных конструкций классов: Ат400С, Ат500С, Ат600, Ат600С, Ат600К, Ат1000, Ат1000К и Ат1200.

Арматурную сталь изготовляют с периодическим профилем, а по согласованию с потребителем сталь класса прочности Ат800 и выше допускается изготовлять гладкой.

Пример условного обозначения:

Арматурная сталь диаметром 10 мм, класса прочности Ат400, свариваемый (С): 10 Ат400С ГОСТ 10884-94.

Для изготовления арматурной термомеханически упроченной стали ГОСТ 10884-94 рекомендует марки углеродистой и низколегированной стали, которые приведены в таблице 14.2.

Таблица 14.2

Сталь, используемая для получения арматурного термомеханически упроченного проката

Класс арматурной стали |

Номинальный диаметр, мм |

Марка стали |

Ат400С |

6-40 |

Ст3сп, Ст3пс |

Ат500С |

Ст5сп, Ст5пс |

|

Ат600 Ат600С Ат6000К |

10-40 |

20ГС, 25Г2С, 35ГС, 21С, 27ГС 10ГС2, 08Г2С, 25С2Р |

Ат800 |

10-32 |

20ГС, 20ГС2, О8Г2С,10ГС2, 28С, 25Г2С, 22С |

18-32 |

35ГС, 25С2Р, 20ГС2 |

|

Ат800К |

18-32 |

35ГС, 25С2Р |

Ат1000 |

10-32 |

20ГС, 20ГС2, 25С2Р, 20ХГС2 |

Ат1000К |

||

Ат1200 |

10-32 |

30ХС2 |

Свариваемость арматурного проката обеспечивается химическим составом и технологией изготовления.

Величина углеродного эквивалента для свариваемого проката должна быть в пределах 0,30-0,52% для классов А240С, А300С и А400С; 0,35-0,52 для класса А500С и 0,4-0,65 для класса А600С.

Величину углеродного эквивалента Сэ рассчитывают по формуле

![]()

где С, Mn, Cr, V, Mo, Cu, Ni – фактическая массовая доля углерода , марганца, хрома, ванадия, молибдена, меди и никеля в стали, %, соответственно.

Для проката из стали, легированной кремнием, допускается величину углеродного эквивалента Сэ вычислять по формуле

![]() ,

,

где Si – массовая доля кремния.

Согласно ГОСТ 10922-80 [6] для железобетонных конструкций изготовляют следующие типы сварных арматурных изделий:

– арматурные сетки;

– арматурные каркасы;

– стальные стержни арматуры со сварными стыковыми соединениями по длине стержня;

– сварные закладные изделия открытого и закрытого типов.

Для соединения арматурных стержней при изготовлении и монтаже сборных железобетонных конструкций ГОСТ 14098-85 [3] установил следующие типы сварных соединений и их обозначения:

– крестообразные К1, К2, К3;

– стыковые от С1 до С32;

– нахлесточные от Н1 до Н4;

– тавровые от Т1 до Т13.

Стандартом предусмотрено применение:

– контактной точечной сварки для крестообразных соединений при изготовлении арматурных каркасов и сеток;

– контактной стыковой сварки для стыкования стержней и соединения их с закладными деталями;

– контактной рельефной сварки для соединения арматурных стержней с закладными деталями;

– дуговой механизированной сварки порошковой проволокой и открытой дугой для стыковой сварки и сварки тавровых соединений арматуры с закладными деталями;

– дуговой механизированной сварки под флюсом и в углекислом газе (СО2) для сварки тавровых соединений;

– ванной механизированной сварки под флюсом для стыковой сварки стержней;

– ванной и ванно-шовной ручной сварки стыковых соединений;

– дуговой ручной одноэлектродной сварки швами стыковых соединений арматурных стержней и тавровых соединений арматуры с закладными деталями.

Допускается применять сварные соединения не предусмотренные стандартом с разработкой чертежей и технологии сварки.