- •1. Загальна характеристика схеми обробки м’яса та риби.

- •2. Основні типи м’ясорубок. М’ясорубка мпм-250м

- •Експлуатація і техніка безпеки

- •Фаршомішалка мз 8-150

- •Розмелювальний механізм мз12 – 15

- •3.Вимоги до механічної і теплової обробки , технологічного процесу.

- •4.Основні способи транспортування хворих і постраждалих.

Завдання № 26

РОЗДІЛ 1. ЗАГАЛЬНА ЧАСТИНА.

Організація харчування їдальні на підприємстві

2 категорії навчальної установи на 200 місць.

РОЗДІЛ 2. РОЗРАНХУНКОВА-ТЕХНОЛОГІЧНА ЧАСТИНА.

РОЗДІЛ 3. БЕЗПЕЧНІ ПРИЙОМИ РОБОТИ. ОРГАНІЗАЦІЯ ПРАЦІ НА РОБОЧОМУ МІСЦІ.

Вимога до якості сировини: заморожене м’ясо.

Організувати в м’ясо-рибному цеху робоче місце кухарі для готування рубаних напівфабрикатів. Указати встаткування, інвентар. Перелічити:

– правила експлуатації машин для подріблення м’яса та риби.

Можливі проблеми під час роботи машини. - санітарні гігієнічні вимоги до механічної обробки харчових продуктів (м’яса, м’ясних субпродуктів).

Транспортування потерпілого. Підготовка потерпілого до транспортування.

II. Виготовлення страви

Суп селянський з крупою рисовою (201)

Н/ф для страви «Шніцель» (608),(692)

Пюре із бобових з грудкою, с жиром та луком(410)

1.Вимога до якості сировини: заморожене м’ясо. М’ясо. Основна сировина визначає споживчі властивості й асортимент ковбасних виробів. Основною сировиною більшості ковбасних виробів є яловичина і свинина. Яловичина містить значну кількість повноцінних білків, що зумовлює її високу вологозв’язувальну та вологоутримувальну здатність, в’язкість та колір фаршу, утворення структури готового продукту тощо. Для різних видів ковбасних виробів добирають м’ясо залежно від віку, статі тварин, кольору м’яса, анатомічного походження. М’ясо дорослих биків використовують для сирокопчених і сиров’ялених ковбас, м’ясо молодняку — для сосисок, сардельок і вищих сортів варених ковбас. Свинина містить більше жирової тканини. Під час соління свинина має здатність накопичувати попередники смаку і аромату шинкових виробів. Додавання свинини надає фаршу й готовим ковбасним виробам ніжнішої консистенції, соковитості та смаку. М’ясо для ковбасних виробів має бути доброякісним, отриманим від забою здорових тварин і допущеним ветеринарно-санітарним наглядом до використання. Термічний стан м’яса. М’ясо використовують у парному, охолодженому, підмороженому, замороженому і розмороженому стані. Гарячепарне м’ясо — м’ясо не більше ніж 1,5 — 2,0 ріка із моменту забою, яке має температуру в товщі м’язів 35 — 38 °С. Значення рН парного м’яса 7,0 - 7,3. У гарячепарному стані використовують тільки яловичину. Ковбаси з парного м’яса мають ніжну консистенцію і високий вихід готового продукту, хоча без вираженого аромату. Таке м’ясо рекомендується використовувати для виготовлення варених ковбас, сосисок, сардельок, а також натуральних напівфабрикатів. Використання його для виготовлення ковбасних виробів забезпечує підвищення виходу готової продукції на 2 % і більше. Охолоджене м’ясо — основна сировина для виробництва всіх видів ковбас. Температура в товщі м’язів 0 — 4 °С, реакція слабокисла. Охолоджене м’ясо зазнає спеціального термічного оброблення в камері охолодження за температури —1 °С. М’ясо, яке після розбирання туш охолодили до температури не вище ніж 12 °С і на його поверхні утворилася кірочка підсихання, перебуває в остиглому стані. Використання охолодженого м’яса забезпечує добрий вихід і високу якість готової продукції. Підморожене м’ясо на глибині 1 см має температуру —3...—5 °С, а в товщі стегна на глибині 6 см — 0...—2 °С. При зберіганні підмороженого м’яса температура вирівнюється по всьому об’єму і становить —2...—3 °С. Заморожене м’ясо — м’ясо, яке заморожене в морозильних камерах і в процесі використання може потребувати розморожування. Температура в товщі м’язів не перевищує —8 °С. Заморожене м’ясо, яке довго зберігалося, гірше утримує вологу і містить менше екстрактивних речовин. Таке м’ясо рекомендується використовувати для виробництва копчених ковбас. Розморожене м’ясо — заморожене м’ясо після відтанення. У розмороженого м’яса температуру в штучно створених умовах доводять до 1 °С і вище залежно від умов розморожування і подальшого використання. Найефективнішими умовами розморожування є температура +20 °С, відносна вологість 90 — 95 % тривалість 20 — 36 год. Розморожене м’ясо вважають гіршою сировиною для виробництва ковбас, ніж парне або охолоджене, через зниження волого-зв’язувальної здатності і часткової втрати цінного в поживному відношенні м’ясного соку. Сировину, яка призначена для виробництва ковбас і підлягає зберіганню в замороженому стані, доцільно заморожувати у вигляді блоків, виготовлених із знежилованого м’яса. М’ясо у вигляді блоків використовується без розморожування і не має зв’язаних із цим втрат. Крім того, м’ясо у блоках займає меншу площу при транспортуванні і зберіганні, з ним зручніше вести вантажно-розвантажувальні роботи. Для виробництва вищих сортів ковбас не допускається використання м’яса, що заморожувалось більше ніж раз, замороженої свинини, що зберігалася понад 3 місяці, і замороженої яловичини — понад 6 місяців. Яловичина — один із основних видів сировини та зв’язувальний матеріал фаршу. Сполучна здатність фаршу ковбас зумовлена гідрофільними властивостями водо та солерозчинних білків яловичини. Вона збільшується зі збільшенням у складі м’яса м’язової тканини і зменшується зі збільшенням кількості жиру. Кращим м’ясом для ковбасних виробів є таке, що містить близько 20 % білків і не більше ніж 4 % жиру. Для виробництва ковбасних виробів доцільно направляти нежирне яловиче м’ясо (яловичину другої категорії). Воно містить найбільшу відносну кількість білкових речовин. Крім того, при жилуванні нежирного м’яса мало відходів жирової тканини. Яловичина має темно-червоний колір з малиновим відтінком. На поперечному розрізі видно порівняно грубу зернистість і чітко виражену мармуровість. Колір яловичини зумовлює вид готових ковбасних виробів і залежить від віку і статі худоби. Світліші мускули знаходяться в стегновій і лопаткових частинах. Темне м’ясо більш жорстке, містить більше сполучної тканини. М’ясо бугаїв — темно-червоне, містить найменшу кількість вологи і використовується переважно для виготовлення сирокопчених ковбас. М’ясо бичків і нетелей (світло-червоне) та м’ясо телят (молочно-рожеве) застосовують для виробництва варених ковбас. Сира яловичина має слабкий специфічний запах, варена — сильний, приємний, виражений більш яскраво, ніж смак. Жирова тканина яловичини за температури нижче за 20 °С — тверда, крихка, забарвлена в яскраво-жовтий колір різних відтінків. Найкраще співвідношення білків і жиру в м’ясі некастрованих биків. Його використовують для виробництва копчених ковбас. Потім — м’ясо молодняку, волів і, нарешті, корів. М’ясо биків має також найбільші виходи при жилкуванні (у тому числі виходи вищих сортів). Для виготовлення напівкопчених і варено-копчених ковбас використовують, як правило, м’ясо дорослої худоби, яке містить менше вологи. Для сирокопчених ковбас кращою сировиною є м’ясо дорослих тварин без жирових відкладень та м’ясо бугаїв, яке містить незначну кількість міжм’язового жиру і найменшу кількість вологи. Свинина залежно від рецептури може бути доповненням до яловичини або основою для фаршу. Для виробництва ковбас придатна свинина будь-якої вгодованості. Бажаного співвідношення жирової і м’язової тканини в ній можна досягти відповідним обробленням або раціональним використанням окремих частин пів- туші відповідно до їхнього складу. Свинину в шкурі другої категорії використовують в основному для виробництва копченостей; свинину без шкури, із частково знятою шкурою, обрізну (після видалення шпику зі свинячих півтуш) — для виробництва ковбас. У ковбасному виробництві використовують переважно свинину другої, третьої та четвертої категорій. Свинина першої категорії призначена для виробництва бекону. Свинина має рожево-червоне забарвлення різної інтенсивності (м’язи світлого і темного забарвлення). Колір залежить від віку і вгодованості (від молочно-рожевого в поросят до темно-червоного в дорослих свиней). М’ясо від менш угодованих свиней темніше, ніж жирне. Найсвітліше м’ясо зі стегнової і спинної частин туші. Консистенція свинини більш м’яка порівняно з яловичиною. Поверхня розрізу тонко і густозерниста з чітко вираженою мармуровістю. Сира свинина (крім м’яса некастрованих самців) майже позбавлена запаху, варена має ніжний і приємний запах і смак. Жирова тканина має молочно-білий колір, іноді з рожевим відтінком, майже без запаху. М’ясо некастрованих самців має своєрідний неприємний запах, тому його не слід використовувати для виготовлення сирокопчених і сиров’ялених ковбас. Баранину і козлятину використовують для виготовлення спеціальних ковбасних виробів. Це пояснюється тим, що специфічний запах і смак баранини й козлятини зберігаються як у фарші, так і в готовому продукті. Баранина має цегельно-червоний колір. Колір козлятини світліший, ніж баранини. М’ясо диких кіз темнішого кольору. Жирова тканина — тверда, щільна, але не крихка, матово-білого кольору, із сильним специфічним запахом. Кістки в тушах козлятини виступають більш чітко, ніж у баранини. Конину використовують для виготовлення кінських ковбас. М’ясне волокно крупніше, ніж у яловичини, колір кінського жиру від білого до жовтого, жовтогарячого. М’ясо птиці. Для виготовлення ковбасних виробів використовують м’ясо курей, гусей та індиків другої категорії, а також тушки, що не відповідають вимогам стандарту щодо оброблення, які заморожені більш як один раз і мають темне забарвлення. Тушки потрібно випатрати і ретельно промити. Від них відокремлюють голову, крила і ноги, знімають шкіру. М’ясо птиці — від блідо-рожевого до темно-червоного кольору (грудна частина — м’ясо біле, на інших ділянках тіла — червоне). Внутрішньом’язова сполучна тканина не містить жирових відкладень. У водоплавної птиці м’язові волокна дещо товщі, ніж у сухопутної. У сирому вигляді запах майже не відчувається, у вареному — приємний, із різними відтінками залежно від виду птиці. Крім яловичого, свинячого, баранячого, кінського м’яса та м’яса птиці для виробництва ковбасних виробів використовують м’ясо кролів, а також верблюже, оленяче і м’ясо деяких диких тварин, придатне до вживання. М’ясо має бути свіжим, без ознак прогірклості жиру, від здорових тварин. У деяких випадках, із дозволу ветеринарно-санітарної експертизи, можна використовувати й умовно придатне м’ясо, якщо технологічне оброблення забезпечує його повне знешкодження. Для виготовлення ковбасних виробів не дозволяється вживати м’ясо зі зміненим кольором поверхні, шпику з пожовтілою поверхнею та свинини, що зберігалась понад 6 місяців. Фаршировані ковбаси не слід виготовляти із розмороженого м’яса, а солені вироби, з метою попередження загару в глибині шматків у процесі соління, — із м’яса з температурою у товщі стегна понад 4 °С. Для виробництва солених виробів та сирокопчених ковбас не використовують свинину з терміном зберігання понад 3 місяці, а також м’ясо кнурів, підсвинків та супоросних маток. Субпродукти можна використовувати тільки від здорових тварин у парному, охолодженому і замороженому стані. До них висувають такі самі санітарно-гігієнічні вимоги, як і до м’яса. Для виготовлення ковбас вищих сортів, у тому числі дієтичних, вживають субпродукти, що мають високу поживну цінність (язик, печінка, мозок), для інших сортів застосовують субпродукти, багаті м’язовою і сполучною тканиною (м’ясо голів, стравоходу, серце). Для виготовлення низькосортних ліверних ковбас, холодців та сальтисонів використовують також колагенвмісні субпродукти (легені, рубці, сичуги, вуха, ноги, губи, свиняча шкура). Кров. При виробництві ковбасних виробів використовують тільки харчову деібриновану або стабілізовану кров, отриману від здорових тварин і зібрану за певних умов. Стабілізована кров має більшу поживну цінність, оскільки містить повноцінний білок фібриноген, якого немає у дефібринованій крові. Як матеріал, що зв’язує та одночасно підвищує емульгувальну здатність та вміст білків у продукті, застосовують кров’яні сироватку і плазму (1 л сироватки замінює 15 яєць). Жир. У ковбасному виробництві використовують переважно свинячий жир, який має приємний смак і вищу порівняно з іншими тваринними жирами поживну цінність; рідше вживають яловичий, баранячий і кістковий жири. Найчастіше використовують свинячий шпик, а також міжм’язовий жир жирної свинини. До складу деяких виробів вводять топлений свинячий жир. У більшості готових виробів шматочки шпику повинні мати на розрізі чіткий і яскравий малюнок; початкова правильна форма шматочків не повинна змінюватися під час оброблення шпику і фаршу. Тому велике значення має твердість шпику. За ступенем щільності свинячий шпик поділяють на три групи: твердий, напівтвердий і м’який. До твердого належить шпик, знятий із хребтової частини півтуш, а також із зовнішньої частини окостів і лопаток. Напівтвердий шпик — це шпик, знятий із шиї, грудної і реберної частин туші, а також шпик, що є в грудинці. Напівтвердий шпик може містити до 20 % м’язової тканини. М’який шпик пахвини, внутрішніх частин туші і шпик свиней, відгодованих олієвмісними кормами (макухою), має найменшу твердість. Якщо згідно із рецептурою у складі продукту шпик повинен бути у вигляді шматочків, то вживають твердий або напівтвердий шпик. Шпик, який використовують у ковбасному виробництві, на розрізі має бути білого кольору або з рожевим відтінком. Якщо колір пожовтілий, темного або іншого відтінку, то такий шпик непридатний до вживання. Пожовтілий поверхневий шар видаляють. Коли згідно з рецептурою до складу виробів уводять яловичий жир, як сировину використовують підшкірний жир, сальник і біля - нирковий жир. Для деяких виробів уживають баранячий курдюк. Жир, призначений для ковбасних виробів, не повинен мати ознак псування. За потреби зразки сировини направляють на лабораторний аналіз. Крім м’яса та тваринних жирів у ковбасному виробництві як сировину використовують такі харчові продукти, як молоко, яйця, сир, крохмаль, пшеничне борошно, рослинні білки, крупи, а також допоміжні матеріали (кухонна сіль, нітрит натрію, фосфати). Всі ці види сировини мають відповідати вимогам стандартів. Молочні продукти. У ковбасному виробництві використовують незбиране молоко і вершки, сухе молоко (незбиране і сухе знежирене) і вершки, харчовий казеїн та казеїнати, сири плавлені та твердої групи. Яйця і яєчні продукти. Для підвищення споживчих властивостей і збільшення зв’язності фаршу в рецептурах деяких ковбас використовують курячі яйця, меланж і яєчний порошок. Яйця і яєчні продукти мають бути доброякісними, без сторонніх запахів і смаку. Борошно і крохмаль. Щоб підвищити в’язкість фаршу деяких видів ковбас, використовують пшеничне борошно не нижче від І сорту, картопляний крохмаль екстра, вищого, І сортів, кукурудзяний — вищого і І сортів та модифіковані крохмалі. При виготовленні деяких видів ліверних і варених ковбас використовують перлову, ячмінну, манну крупи, шліфоване пшоно.

2. Організувати в м’ясо-рибному цеху робоче місце кухарі для готування рубаних напівфабрикатів. Указати встаткування, інвентар.

М'ясо-рибний цех. На підприємствах громадського харчуванні які працюють на сировині, можуть бути створені м'ясо-рибні цех У таких цехах організовуються спеціальні робочі місця (дільниці) розробляння та виготовлення напівфабрикатів із м'ясопродуктів, риби, ш ці та субпродуктів. При цьому необхідно забезпечити роздільне обробляння й зберігання напівфабрикатів із м'яса та риби. Обов'язковими умовами організації роботи м'ясо-рибного цеху є дотримання санітарних вимог і розділення тари, інвентарю, інструментів для окремих видів сировини. На лінії обробляння м'ясопродуктів у певній послідовності виконуються наступні операції:

розмороження,

обмивання,

розрубування туш і обвалювання,

зачищання м'яса та виділення великошматкових напівфабрикатів,

приготування порційних і дрібношматкових напівфабрикатів,

виготовлення напівфабрикатів із січеної маси.

Відповідно до цього на лінії обробляння м'яса встановлюються столи, м'ясорубка, форм вальна машина і т. ін. Робочі місця оснащуються необхідним інвентарі та інструментом. Для короткочасного зберігання напівфабрикатів установлюється холодильна шафа чи виробничий стіл з охолодженням. Планування робочих місць з виробництва м'ясних напівфабрикат аналогічне організації робочих місць у м'ясному цеху. У цехах малої потужності допускається виконання всіх операцій з виробництва м'ясних напівфабрикатів на одному робочому місці. Робоче місце для обробляння птиці обладнується пересувним стелажем і ванною, виробничим столом із вмурованою ванною, необхідним інструментом та інвентарем, пристроєм для обсмалювання. На цьому самому робочому місці після його відповідної санітарної обробки можна обробляти субпродукти. На лінії обробляння риби встановлюються ванни для дефростації та вимочування солоної риби, виробничі столи із вмурованими ваннами, пристрої для механічного обробляння риби, холодильна шафа, інструменти, інвентар. Для приготування січеної та кнельної маси встановлюється універсальний привід з комплектом змінних механізмів. Робоче місце оснащується виробничим столом з полицями для спецій, солі, сухарів, вагами. Готові напівфабрикати укладаються у функціональні ємності й доставляються у доготівельні цехи чи експедицію. М'ясо-рибний цех повинен бути зручно розміщений по відношенню до охолоджуваного блоку складської групи приміщень і гарячого цеху.

М'ясний цех.

У м'ясному цеху здійснюється виробництво напівфабрикатів з яловичини, свинини, баранини, кролятини відповідно до технологічної схеми кулінарного розрубу туш. Як правило, у цеху передбачаються дві технологічні лінії - обробляння туш великої рогатої худоби й обробляння туш малої худоби. Технологічна схема обробляння м'яса включає:

розморожування,

промивання,

обсушування,

обвалювання,

зачищання,

жилкування,

виробництво великошматкових, порційних, дрібношматкових та інших напівфабрикатів.

У цехах великої потужності розморожування м'ясопродуктів, які надійшли у замороженому стані, проводиться протягом трьох днів у спеціальних камерах - дефростерах з температурою 4 - 6 °С і відносною вологістю 85%. Місткість дефростерів повинна бути розрахована на триденну кількість сировини. Після дефростації м'ясо по колії надходить у відділення обмивання. Перед цим із туш зрізуються тавро, забруднені місця, згустки крові. Обмите м'ясо обсушується. Обвалювання, зачищення та жилкування м'яса, виділення велико-шматкових напівфабрикатів проводиться вручну спеціальним ножем для обвалювання на виробничому столі шириною не менше 1 м.

Відповідно до безпеки праці обвальники та жилкувальники працюють у кольчужних рукавицях. Металеві кришки столів обмежені бортиками для затримки м'ясного соку. Обвалювання здійснюється на обробних дошках, маркованих буквами "МС", які фіксують на кришці столу. В шухлядах столів зберігаються ножі, мусати для їх правки. У великих цехах робітники можуть спеціалізуватися на обвалюванні окремих частин туш. Після цього частини туш надходять на робочі місця жилкувальників, де зачищається м'ясо від плівок і відділяються сухожилля. З допомогою пересувних візків великошматкові напівфабрикати направляються до місця нарізання та фасування. Кістки зачищаються спеціальним ножем і направляються на розпил у суміжне із м'ясним цехом відділення. Робоче місце розпилювальника кісток повинно бути обладнане дисковою електропилкою, контейнерами для кісток, товарними вагами та стелажами. Для виробництва м'ясних порційних і дрібношматкових напівфабрикатів створюються окремі робочі місця, які оснащуються виробничими столами зі спеціальною гіркою для спецій, солі, сухарів, циферблатними вагами, розпушувачем м'яса, технологічними картками та іншою нормативно-технічною документацією. Поряд з робочим місцем установлюється пересувний стелаж із функціональними ємностями. Виробництво січених напівфабрикатів організовується відповідно до технологічного процесу. При цьому передбачаються два робочих місця - для приготування фаршу та дозування й формування напівфабрикатів. Робоче місце для приготування котлетної маси повинно бути оснащене:

м'ясорубкою,

фаршемішалкою,

ємностями для замочування хліба,

навісними шухлядами для зберігання спецій і солі.

Подрібнене м'ясо та наповнювачі для приготування котлетної маси перемішуються з допомогою фаршемішалки. Формування виробів проводиться на котлетоформувальній машині чи вручну. Готові вироби поміщаються у функціональні ємності і транспортуються в експедицію.

М'ясні напівфабрикати зберігаються в охолоджуваних приміщеннях з дотриманням відповідних, умов. Залежно від потужності робота м'ясного цеху організовується в одну чи дві зміни. Загальна організація роботи покладається на начальника чи бригадира цеху, який відповідає за виконання виробничої програми. У цеху можуть бути створені бригади чи ланки обвальників, жилкувальників, виготовлювачів напівфабрикатів. Рибний цех.

У рибний цех надходять: риба жива, охолоджена, морожена, солена та нерибні продукти моря. Обробляння риби з кістковим скелетом і приготування з неї напівфабрикатів здійснюється за схемою, яка включає такі операції:

розморожування,

вимочування, чищення;

потрошіння, відрізання голів, плавців, хвостів;

промивання;

приготування напівфабрикатів.

У рибних цехах великої потужності створюється дві технологічні лінії - обробляння риби з кістковим скелетом (луската і безлуска) і обробляння риби з хрящовим скелетом (осетрова риба, линюга). Для розморожування риба (брикети) поміщається в сітчасті контейнери і занурюється на 2 - 3 год у ванни з розчином повареної солі (7 - 10 г солі на 1 л води) при температурі 18 °С. Солона риба вимочується у холодній воді протягом 4-6 год у ваннах або інших ємностях, в яких періодично замінюється вода (через 1-2 год), або в проточній воді. Чищення риби здійснюється ручним (ножами, тертушками, скребками) або механічним способом із застосуванням механізму чи машини для очищення риби на спеціальних виробничих столах із бортиками.

Потрошіння риби проводиться на спеціальних столах із нахилом поверхні до центру, де зроблено отвір для збирання відходів. Це виключає забруднення тушок технічними відходами. Відходи сортуються на харчові й технічні. Плавці відрізаються з допомогою плавцерізки чи ножем. У великих цехах процес відрізання голів і хвостів механізовано. Тушки риби та харчові залишки інтенсивно промиваються у ваннах з двома відділами з допомогою щіток. Для зниження втрат соку і зменшення мікрофлори розроблена риба "фіксується" зануренням на 4 - 5 хв у 15%-ний розчин солі при температурі 4-6 °С.

Робоче місце для виготовлення рибних напівфабрикатів повинно бути укомплектоване виробничими столами, обробними дошками, ножами, вагами, спеціями, сіллю.

Робоче місце для виготовлення рибних напівфабрикатів із січеної маси організовується аналогічно м'ясному цеху.

Дефростація риб осетрових порід (нерибних продуктів моря) проводиться на стелажах при кімнатній температурі. Робоче місце при цьому обладнується виробничими столами, ванною, кип'ятильником, інструментами та інвентарем. По закінченні дефростації у риби відтинається ножем-рубаю голова, зрізаються жучки, видаляється визига. Після цього вона пластується на пласти, які ошпарюються в ємностях з водою температур< 85 - 90 °С. Потім вони зачищаються, промиваються й обсушуються. Готові напівфабрикати охолоджуються у холодильних камерах п температурі 1 - З °С протягом 2-4 год. Товщина шару напівфабрикату повинна бути не більше 15 см. Після цього рибні напівфабрикати викладаються у функціональні ємності й відправляються в експедицію. Зберігаються рибні напівфабрикати при температурі не вище 5 протягом 24 год, січені - 6 год. Рибні харчові відходи (голови, кістки, визига, плавці) використовують для приготування бульйонів, маринадів; ікру та молоки - для приготування запіканки.

1. Загальна характеристика схеми обробки м’яса та риби.

Первинна обробка м’яса та риби і виробництво напівфабрикатів із них на підприємствах громадського харчування проводиться у м’ясних, рибних та м’ясо-рибних цехах.

М’ясний і рибний цехи організовуються на крупних підприємствах харчування і харчової промисловості, а м’ясо-рибні цехи доцільно впроваджувати на середніх і дрібних підприємствах громадського харчування.

Первинна обробка м’яса відбувається за наступною схемою:

Приймання;

Розморожування;

Зачищання і обмивання;

Обвалювання;

Жилкування;

Нарізання великокускових і дрібнокускових напівфабрикатів і їх механічна обробка;

Виробництво напівфабрикатів із січеної та котлетної маси;

Упакування і маркування напівфабрикатів.

Більшість із цих процесів частково або повністю механізовані, зокрема процеси виробництва напівфабрикатів із січеної та котлетної маси. Розглянемо детальніше ці процеси з погляду їх механізації.

Для приготування січеної і котлетної мас підготовлене м’ясо потрібно подрібнити (м’ясорубки); підготувати сухарі, сіль, перець, (розмелювальний механізм); перемішати фарш, сформувати вироби. Для розпушування котлетних напівфабрикатів використовують розпушувачі м’яса.

У процесі первинної обробки риби для механізації найбільш трудоємкої операції - обчищання луски - використовуються механізми для обчищання риби від луски. Усі інші процеси обробки риби( розморожування, потрошіння фіксація, нарізання порційних напівфабрикатів) менш механізовані.

Для виконання етапів первинної обробки м’яса та риби і приготування н/ф( тут і далі н/ф – напівфабрикати), у цехах обладнують спеціалізовані робочі місця, що сприяє підвищенню продуктивності і раціоналізації використання сировини, устаткування і робочої сили.

М’ясні, рибні і м’ясо-рибні цехи і зокрема, робочі місця комплектуються як машинами з індивідуальними приборами, так і універсальними приводами із відповідними змінними механізмами.

2. Основні типи м’ясорубок. М’ясорубка мпм-250м

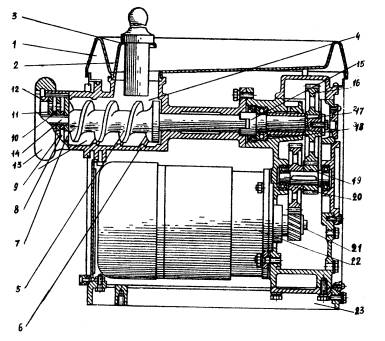

Будова

У м’ясорубці робочою камерою є горизонтально розміщений порожнистий циліндр. У верхній частині камери є отвір із завантажувальною горловиною, у яку вставляється завантажувальна чаша. Розвантажувальним пристроєм є торець камери.

У м’ясорубці використовують ріжучі інструменти трьох видів: нерухомі ножі, нерухомі підрізні решітки і обертові ножі. До решіток ножі притискуються за допомогою натискного кільця та натиснутої гайки. Нерухомі ножі мають2-3 радіальні перемички з криво-або прямолінійними лезами розміщеними під гострим кутом до радіуса. Підрізні ножі встановлюються всередині камери перед обертовими ножами.

Ножові решітки виконані у вигляді дисків з округлими отворами. Диски встановлюють нерухомо у розвантажувальній частині камери, після обертових ножів. Ребра отворів є ріжучими на всьому периметрі.

Обертовіножі мають, як правило радіальні леза. Вони встановлюються перед та між ножовими решітками, щільно притискаючись до їх поверхні. Обертові ножі з’єднані в хрестовині( по 3-4 променя в кожній) .

Приводний вал м’ясорубки отримує обертовий рух від приводного пристрою.

М’ясорубки комплектуються двома наборами ножів і решіток. До основного набору належать підрізний та два обертових ножі, ножові решітки з отворами 3 та 5 мм, натисне кільце. Набір для грубої рубки містить підрізний та обертовий ножі, ножову решітку з отворами 9мм та 2 натисних кільця.

-

1. Завантажувальна чаша

12. Натисне кільце

2. Запобіжне кільце

13. Натисна гайка

3. Дерев‘яний штовхач

14. Палець шнека

4. Робоча камера

15. Прямокутне гніздо

5. Шнек

16. Зубчате колесо

6. Направляючі ребра

17. Привідний вал

7. Нерухомий ніж

18. Кулькопідшипник

8. Обертовий ніж

19. Шестерня

9. Підрізна решітка

20. Зубчате колесо

10. Обертовий ніж (другий)

21.Шестерня

11. Підрізна решітка (друга)

22. Електродвигун

23.Станина

Робота

З валу електродвигуна 22 обертання передається на шестерню 21 і через зубчасте колесо 20 – на проміжну вісь. Обертання осі через шестерню 19 передається зубчастому колесу16, жорстко закріпленому на провідномувалу17, який обертається у кулькопідшипникові 18. Таким чином шнек, що обертається у робочій камері, захоплює продукт і переміщує його до ріжучих робочих інструментів. Завдяки поступовому зменшенню кроку шнека продукт, рухаючись вздовж камери, ущільнюється і підходить до ножів у вигляді суцільної маси. Останній виток шнека, натискуючи на продукт, проштовхує його між перемикачами підрізного ножа, променями обертового ножа, а потім притискує до ножової решітки. Внаслідок цього продукт втискується в отвори решітки. Одночасно обертовий ніж провертає його на деякий кут і розрізає на вході в ножову решітку. Подрібнений продукт виходить з отворів решітки у вигляді зліплених частинок, що мають характерну форму джгута.

Експлуатація та техніка безпеки.

1. Перевірка надійності заземлення.

2. Перед встановленням м’ясорубки на приводі хвостовик шнека змащують харчовим несолоним жиром.

3. Складають м’ясорубку:

а) У корпус встановляють шнек так, щоб хвостовик увійшов у зчеплення з валом привода;

б) Встановлюють набори різальних інструментів відповідно до потрібного ступеня подрібнення м’яса (для котлетної маси – основний набір). Спочатку надівають на палець шнека підрізну решітку, потім двосторонній обертовий ніж різальними ребрами, в сторону обертання шнека, тоді ножову решітку №3 з отворами d=9 мм, другий двосторонній ніж, ножову решітку №2 або №1 з отворами d=5 мм чи 3 мм, потім упорне кільце і нагвинчують на корпус затисну чайку.

4. Готують м’ясо (виділяємо кістки та ріжемо на шматки)

5. Регулюють встановлення різальних інструментів:

а) чайку відкручують на половину оберту;

б) вмикають привід;

в) поступово закручують чайку, доки не з’явиться відчуття опору нагвинчуванню.

6. У процесі завантажування м’яса користуються дерев’яними штовхачами.

7. Після роботи м’ясорубку розбирають, виймають ножі і решітки з корпусу за допомогою спеціальних гачків, промивають гарячою водою та просушують.

8. Для захисту від корозії ріжучі ребра ножів і решіток змащують харчовим несолоним жиром.

9. Не рекомендується застосовувати м’ясорубки не за призначенням (для роздрібнення сухарів, цукру, ін.)

10. Два рози на рік приводи м’ясорубки розбирають для огляду, очищення та поновлення мастила.

М‘ясорозпушувальна машина МРМ – 15.

Дана машина виконана з індивідуальним електродвигуном, який закріплено всередині корпуса вертикально. Обертання віз нього через клинопасову передачу циліндричну зубчату передачу сприймається двома зубчастими напівпруфтами, а тоді передається робочим інструментам – двом паралельним валам, на які одіти по 37 дискових ножів – вряд розмішених кільцями товщиною 5 мм. Каретка, яка служить для закріплення робочих інструментів складається з двох половин, а кожна половина, в свою чергу, із щок, сполучених горизонтальними стійками. між щоками кожної половини розміщений вал з ножами - фрезами. В робочому положенні обидві половинки скріплені петлями та заскочками піднімаються, одна половина каретки повертається відносно іншої на 90 і штифти виходять з пазів. У кожній половині каретка є роз для встановлення гребінки. Гребінки запобігають намотувати м’ясо на робочі органи і очищують ножі - фрези від частинок, що залипли. Відстань між пластинками гребінок – 5 мм. На зібрану каретку надівають кожух із завантажувальною ворнкою і закріпляються трьома гвинтами.

-

1.Робочі вали

8.Кожух

2.Дискові ножі – фрези

9.Завантажувальний отвір

3.Кільце

10.Електродвигун

4.Каретка

11.Кльнопасова передача

5.Щоки

12.Червячний редуктор

6.Петлі

13.Кнопка станція

7.Гребінка

14.Кришка

15.Основа

Робота

Порційні кусочки м’яса опущені у завантажувальний отвір, захоплюється ножами – фрезами, які обертаються назустріч один одному. Зуби фрез одного вала входять у простір між фрезами іншого, внаслідок чого, на поверхні шматків з двох сторін робляться на січки у вигляді бороздок. При цьому руйнуються волокна сполучно й тканини, а поверхня шматків збільшується більш ніж у три рази.

У машині передбачено блокування вимикача, який виключає можливість роботи із знятою кришкою.