- •23. Соединение деталей и способы их выполнения

- •24. Виды сборки и формы организации сборочных работ.

- •Организационные формы сборки

- •25. Сборка резьбовых соединений.

- •26. Сборка прессовых соединений.

- •27. Сборка деталей с подшипниками качения и скольжения.

- •28. Окраска и сушка машин.

- •29. Консервация изделий.

- •30. Контроль и испытания собранных узлов и машин.

- •31. Этапы механической обработки деталей машин.

- •32. Технологические возможности различных методов лезвийной обработки деталей машин

- •33. Технология, возможности различных методов абразивной обработки деталей.

- •34. Классификация валов, технические условия их изготовления.

- •35. Способы получения заготовок валов.

- •36. Предварительные работы по обработке валов: правка, резка, обработку торцов, зацентровка.

- •37. Основные виды токарной обработки валов.

- •38. Обтачивание валов на многорезцовых станках

- •39. Точение валов на гидрокопировальных станках. Преимущества и недостатки обработки валов на гидрокопировальных станках по сравнению с обработкой на многорезцовых станках

- •40. Обработка валов с помощью токарных станков с чпу и работотехн. Комплексов.

- •41. Обработка валов на токарных автоматах и револьверных станках.

- •42.Тонкое (алмазное) точение валов.

- •43,Виды шлифования наружных поверхностей вращения. Меры по технике безопасности.

- •44.Наружное круглое шлифование глубинным и комбинированным методом

- •45.Наружное круглое шлифование с продольной подачей методом врезания.

- •46.Бесцентровое шлифование наружных поверхностей вращения.

- •47.Полирование поверхностей.

- •48.Суперфиниш поверхностей

- •49. Упрочняющее обкатывание наружных поверхностей вращения.

- •50. Алмазное выглаживание поверхностей

- •51. Автоматизация обработки валов

- •52. Классификация отверстий и видов их обработки

- •53. Сверление отверстий

- •54. Развертывание и зенкерование отверстий

- •55. Протягивание отверстий

- •56. Шлифование отверстий

- •57. Различные виды растачивания отверстий

- •58. Хонингование отверстий. Меры по технике безопасности

- •59. Обработка поверхностей без снятия стружки (дорнование, раскатывание, калибрование шариком).

- •60. Классификация шпинделей. Материалы и методы получения заготовок. Требования к точности.

- •61.Основные этапы обработки шпинделей.

- •62.Классификация втулок. Типовые технические требования. Методы получения заготовок

- •63.Методы обеспечения концетричности внутренних и внешних цилиндрич.Поверхностей.

- •64, Технология обработки втулок.

- •65.Обработка плоских поверхностей строганием и долблением.

- •66.0Бработка плоских поверхностей фрезерованием.

- •67.0Бработка плоских поверхностей протягиванием.

- •68. Обработка плоских поверхностей шлифованием.

- •69. Конструктивные особенности рычагов и вилок

- •71. Станина базовая деталь станка,которая соединяет и координирует взаимные положения основных узлов станка.

- •73. Черновая и чистовая обработка станин

- •74. Отделочная и упрочняющая обработка станин. Контроль станин.

- •75. Нарезание резьбы резцами и гребенками, вращающимися резцами (вихревым методом), плашками и резьбонарезными головками

- •76. Фрезерование резьбы, шлифование и накатывание резьбы

- •77.Обработка конических поверхностей на токарных, револьверных и шлифовальных станках

- •78.Обработка фасонных и сферических поверхностей вращения

- •79. Обработка фасонных линейчатых поверхностей

- •80. Обработка объемных фасонных поверхностей

- •81.Обработка фасонных поверхностей на станках с чпу

- •82.Методы получения заготовок зубчатых колес

- •83.Методы пластического формообразования зубьев

- •84. Обработка заготовок цилиндрических зубчатых колес

- •85.Последовательная обработка зубьев цилиндрических колес методами копирования (фрезерованием и протягиванием)

- •86. Одновременная обработка зубьев цилиндрических зубчатых колес методом копирования (протягиванием и долблением).

- •87. Нарезание зубьев цилиндрических зубчатых колес червячными фрезами и круглыми долбяками.

- •88. Закругление торцов зубьев цилиндрических зубчатых колес, снятие фасок

- •89. Шевингование зубьев цилиндрических зубчатых колес

- •90, Нарезание зубьев прямозубых конических колес методом копирования (дисковыми фрезами и круговым протягиванием)

- •91, Шлифование и хонингование зубьев цилиндрических зубчатых колес.

- •92.Нарезание зубьев прямозубых конических колес методами обкатки (на зубострогальныхстанках и двумя дисковыми фрезами)

- •93,Нарезание конических колес со спиральными зубьями

- •94.Шлифование зубчатых конических колес.

- •95. Обработка шпоночных пазов

- •96. Фрезерование и шлифование шлицев

- •97. Методы пластического формообразования шлицев

- •98. Способы изготовления червяков

- •99. Нарезание зубьев червячных колес

- •100. Анодно-механическая и электроконтактная обработка

- •101. Электроискровая обработка

- •102. Ультразвуковая обработка

- •Из конспекта

- •103. Обработка электронными и световыми лучами

- •Из конспекта

- •104. Электрохимическая обработка

35. Способы получения заготовок валов.

Штамповка в закрытых и открытых штампах на прессах или молотах (вес заготовки уменьшается до 15% и стоимость 1 тонны увеличивается до 7%).

Штамповка на ГКМ.

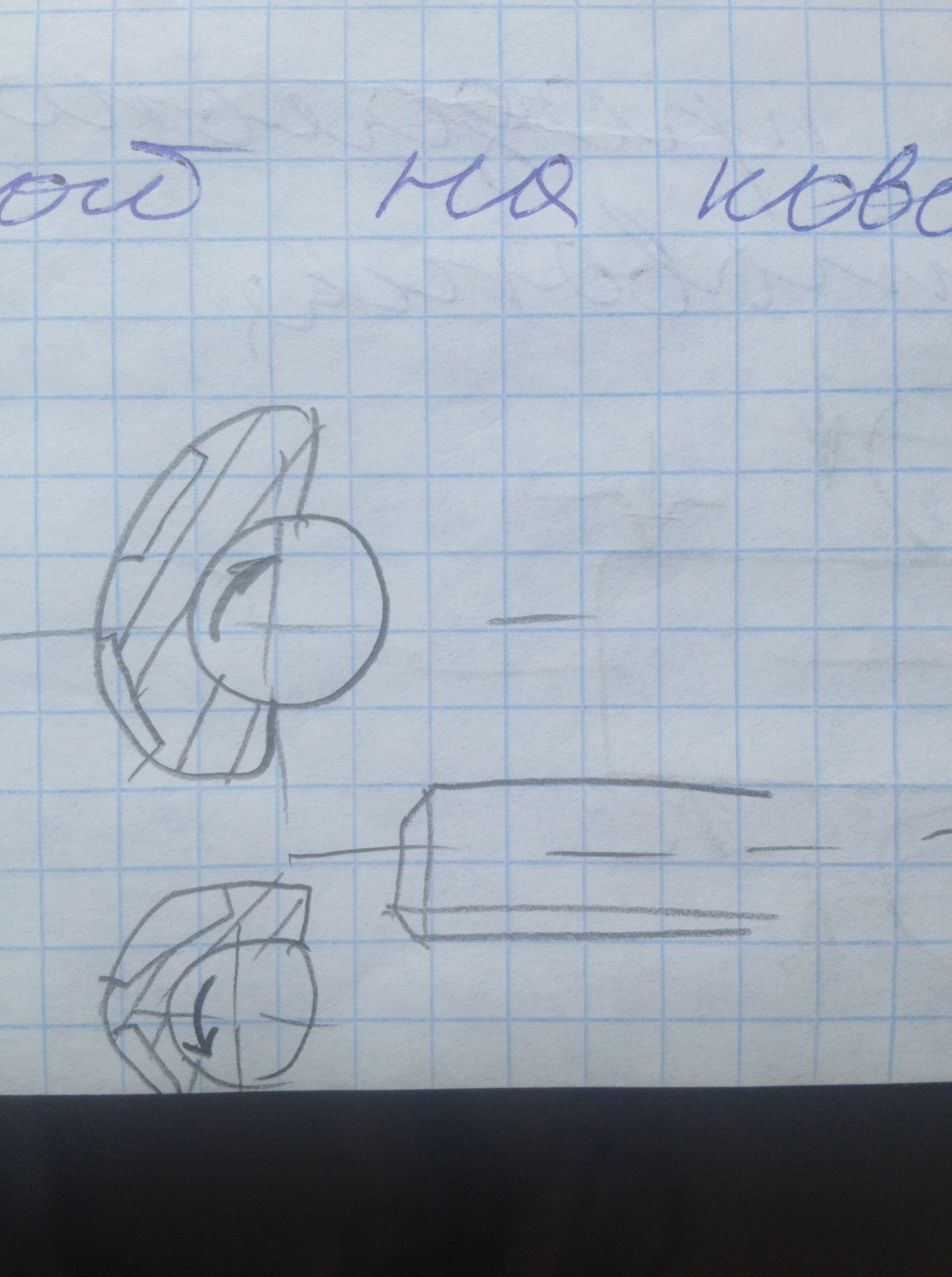

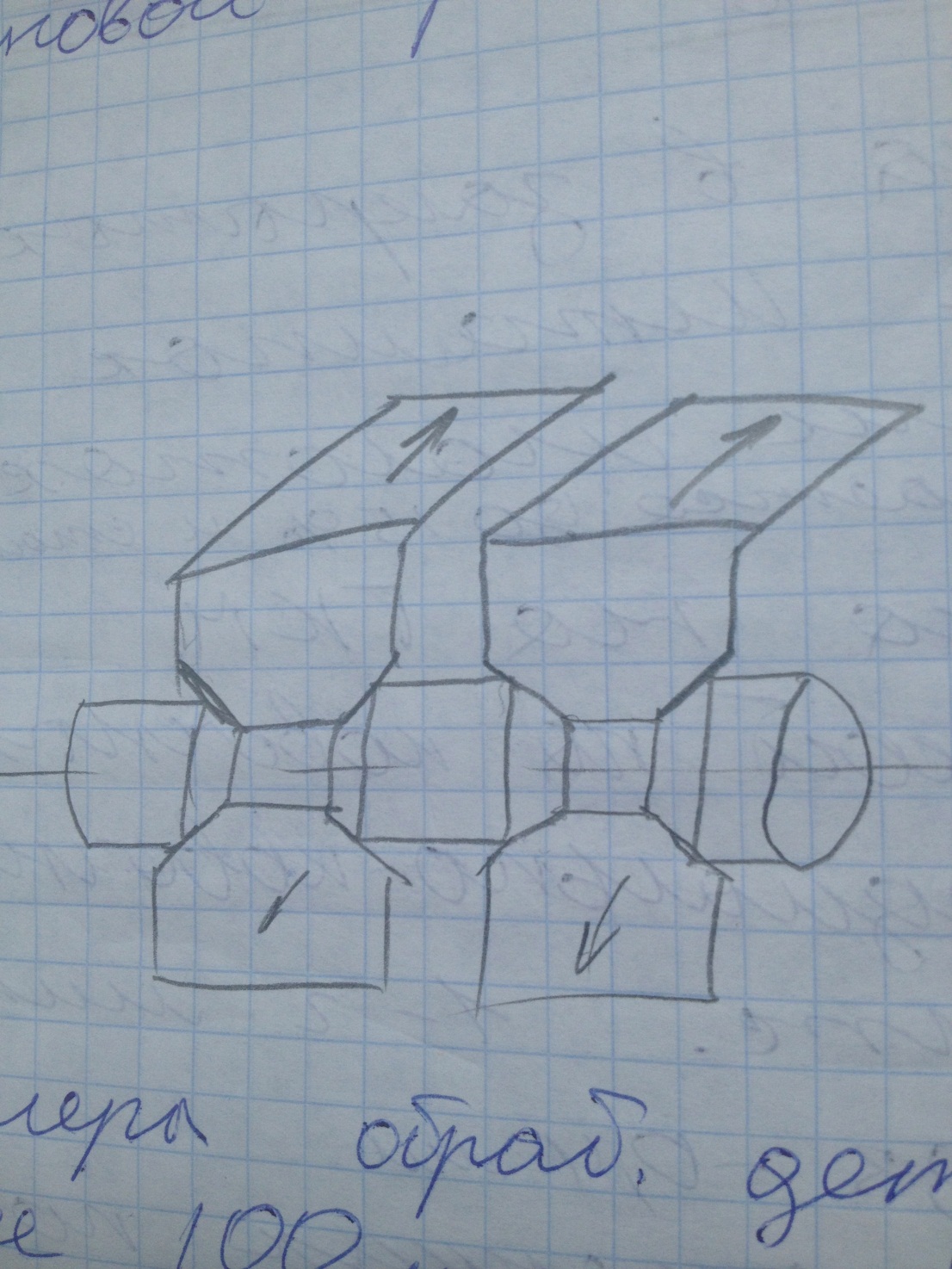

Точной ковкой на ковочных машинах (радиально-ковочные), средняя продолжительность 1-2 минуты.

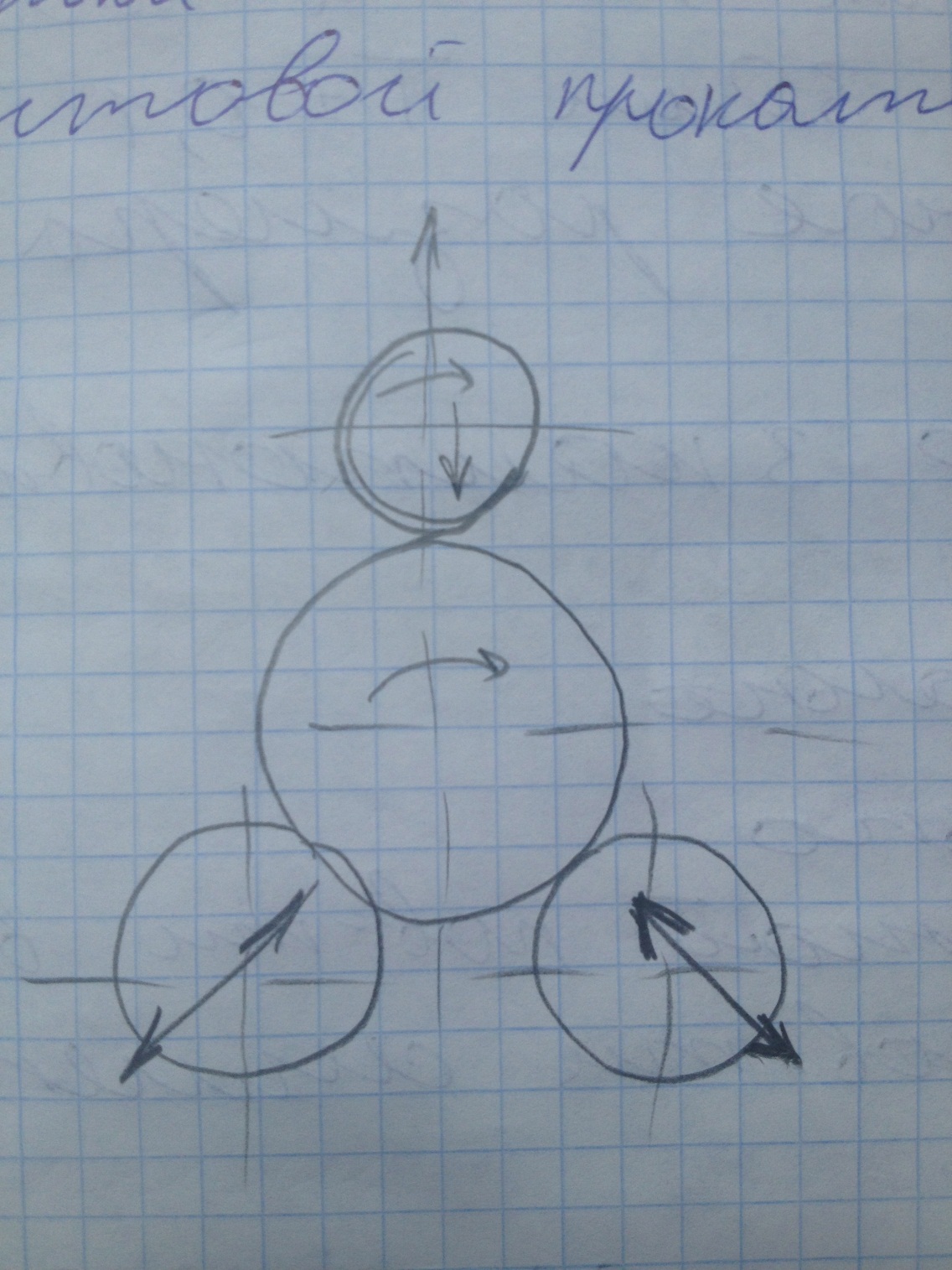

Прокатка на станках поперечно-винтовой прокатки.

Прокатка на ковочных вальцах

Прокатка на станках поперечно-клиновой прокатки

Размеры обработанных деталей не более 100 мм по dи 800 мм по L.

Для диаметра до 30 мм Т ± 0,1. На линейные размеры до 400 мм.

Возможно 3 компоновки станка:

- Горизонтально

- Вертикально

- На наружной поверхности волка и внутренней поверхности сегмента.

Метод продольного холодного раскатывания

36. Предварительные работы по обработке валов: правка, резка, обработку торцов, зацентровка.

Заготовка из прутка и паковки длинной 500 мм и более подвергают правке, с целью устранения искривления оси.

Пресса бывают:

- Гидравлические (L=0,05-0,15 м на 1 мм). Прутковый материал правят на правильно-корректировочных станках.

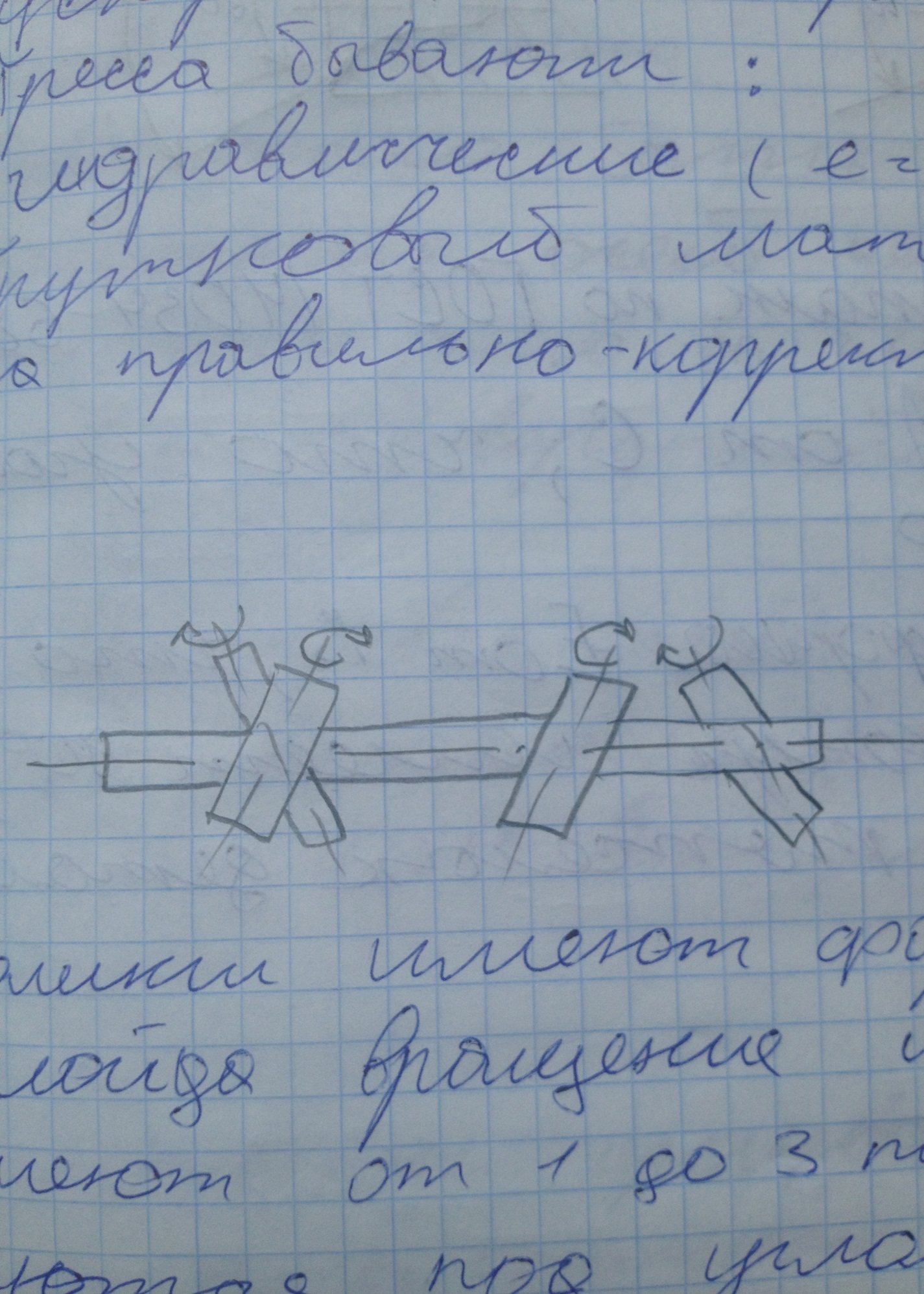

Ролики имеют форму: гиперболоида вращения и V=5-30 мм/мин.

Имеют от 1 до 3 пар и располагаются под углом от 20º по оси прутка; допуск диаметра до 0,03 мкм.

Резка заготовок из проката может производиться на токарно-отрезных станках дисковых, приводных, фрикционных пилах, анодно-механическим методом и станках, работающих тонко-абразивным кругом. В заготовительных цехах прутки разрезают на прессах и ножницами.

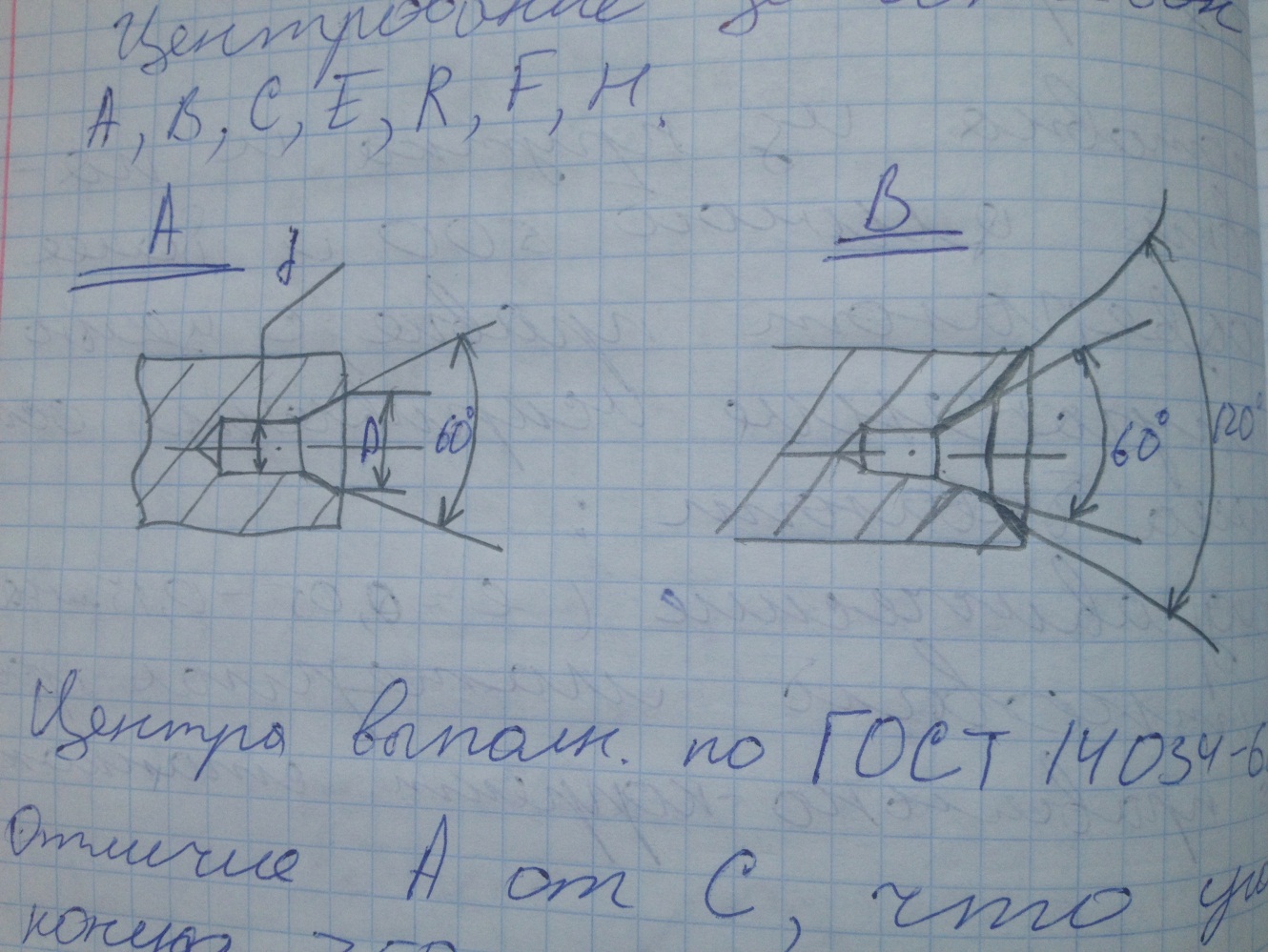

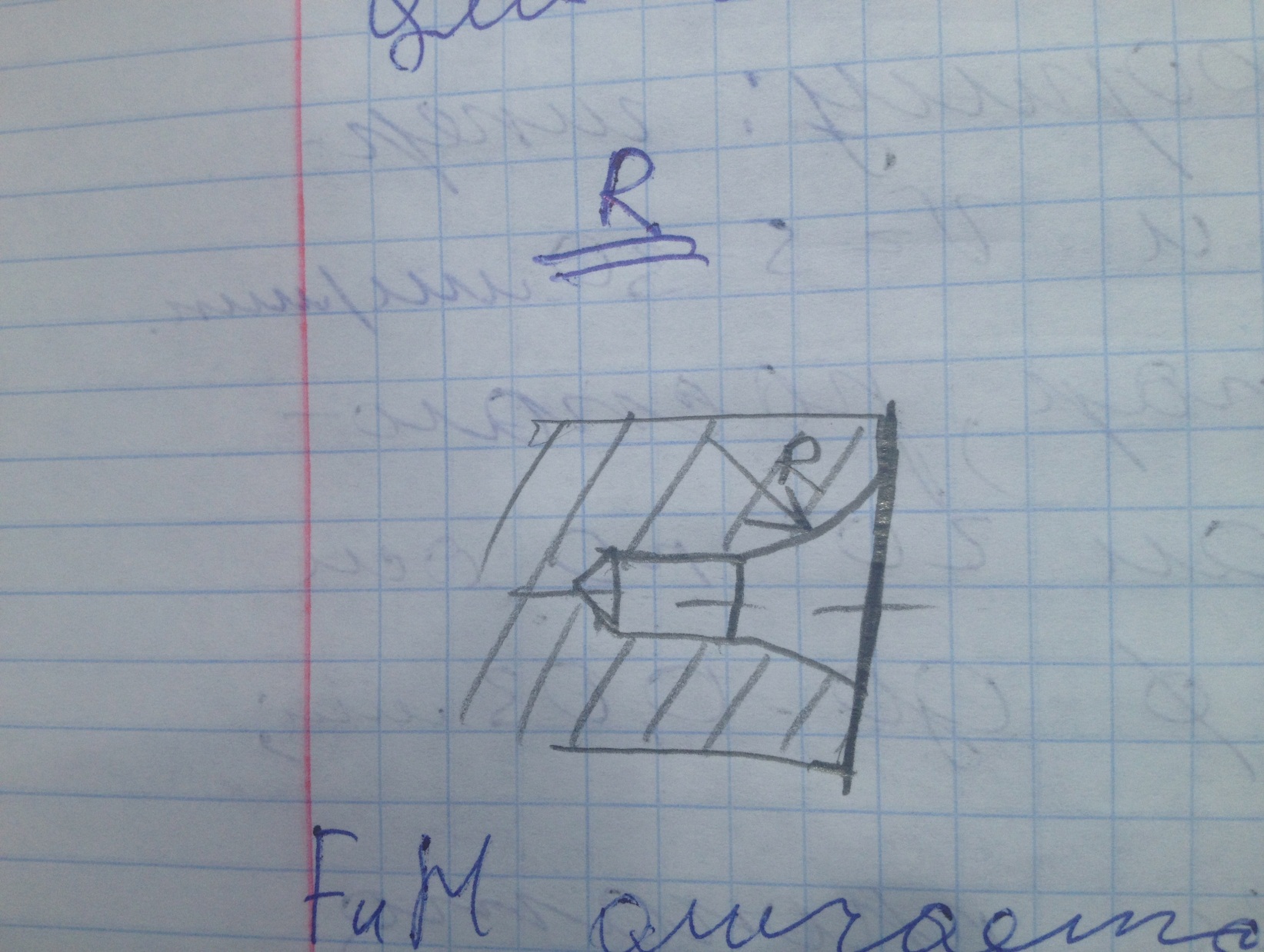

Центрование заготовок А,B,C,E,R,F,H.

Центра выполняют по ГОСТ 14034-68

Отличие А от С в том, что угол конуса 75º. Отличие формы Е от В в том, что основной конус имеет 90º, для более тяжелых деталей.

FиHотличаются от А и В тем, что нарезается резьба. Это необходимо для транспортировки деталей в вертикальном положении и применяют их для жестких деталей.

При центровании соблюдают следующие требования:

Центровые отверстия должны служить необходимой опорой, следовательно иметь достаточные размеры.

Необходимо обеспечить совпадение углов и центров станка.

Должно быть обеспечено совпадение осей деталей, желательно, что бы глубина центровых отверстий была одинакова.

Центровые отверстия могут выполняться сверлом или цековкой, или специальным сверлом.

Центрование производят на:

- Вертикально-сверлильных станках,

- Горизонтально-сверлильных станках,

- Револьверных станках,

- Фрезерно-центровальных станках.

На этих станках деталь устанавливается в самоцентрирующейся призме.

Имеется так же опыт использования так же двух сторонних центровочных станков, где применяется калиброванный инструмент.

37. Основные виды токарной обработки валов.

По точности:

Черновое (обдирочное) – 11-12 квалитет, удаление большей части припуска (для неточной заготовки).

Получистовое обтачивание – 9-11 квалитет.

Чистовое – 8-9 квалитет.

Тонкое точение – 6-8 квалитет.

Чистовое точение бывает по режимам:

При высокой скорости резания (средние и малые размеры деталей) и низкой подаче.

При низкой скорости резания и высокой подаче (20 мм/об) – тяжелое машиностроение.

Экономическая точность токарной обработки 8-9 квалитет.

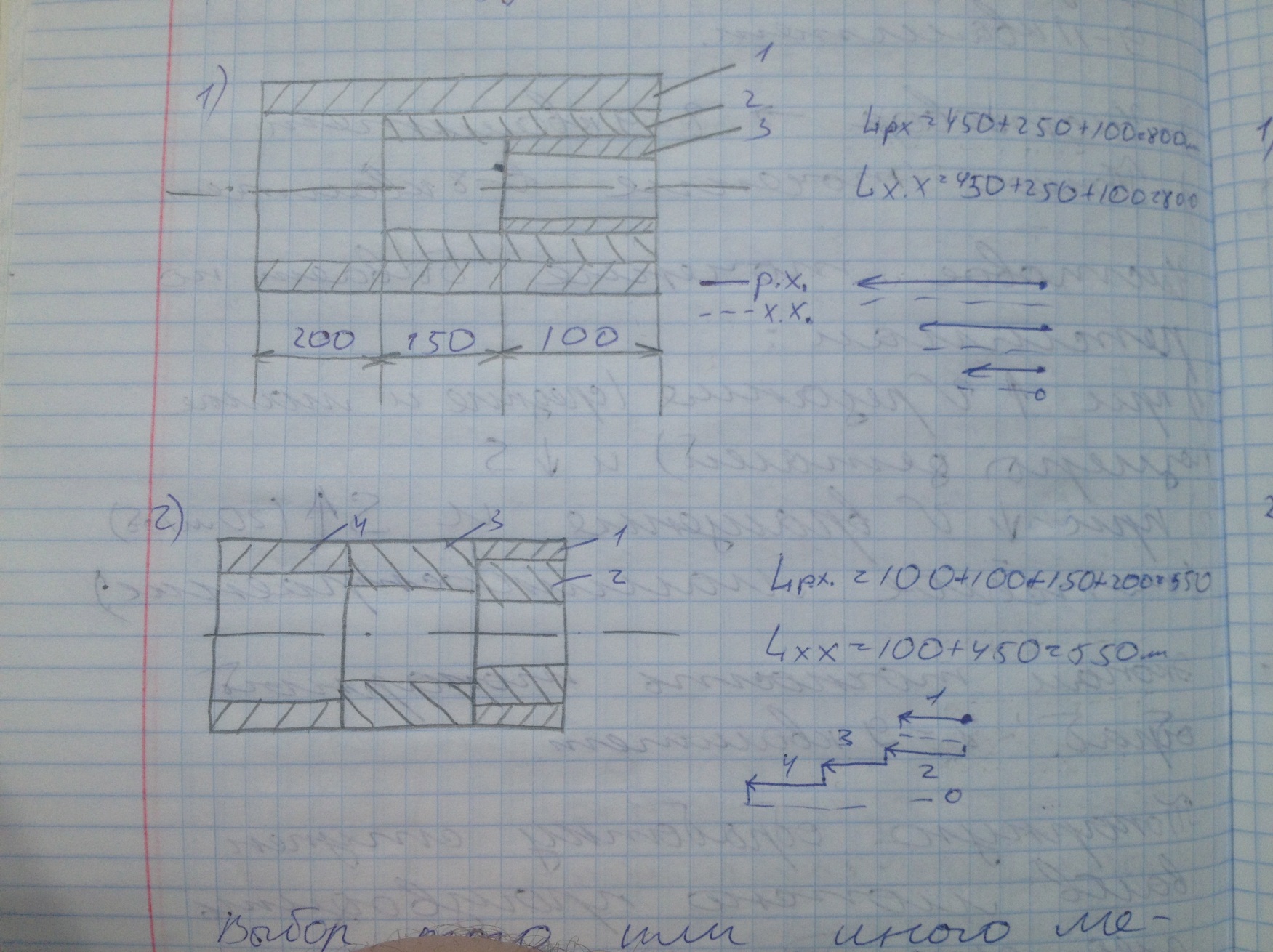

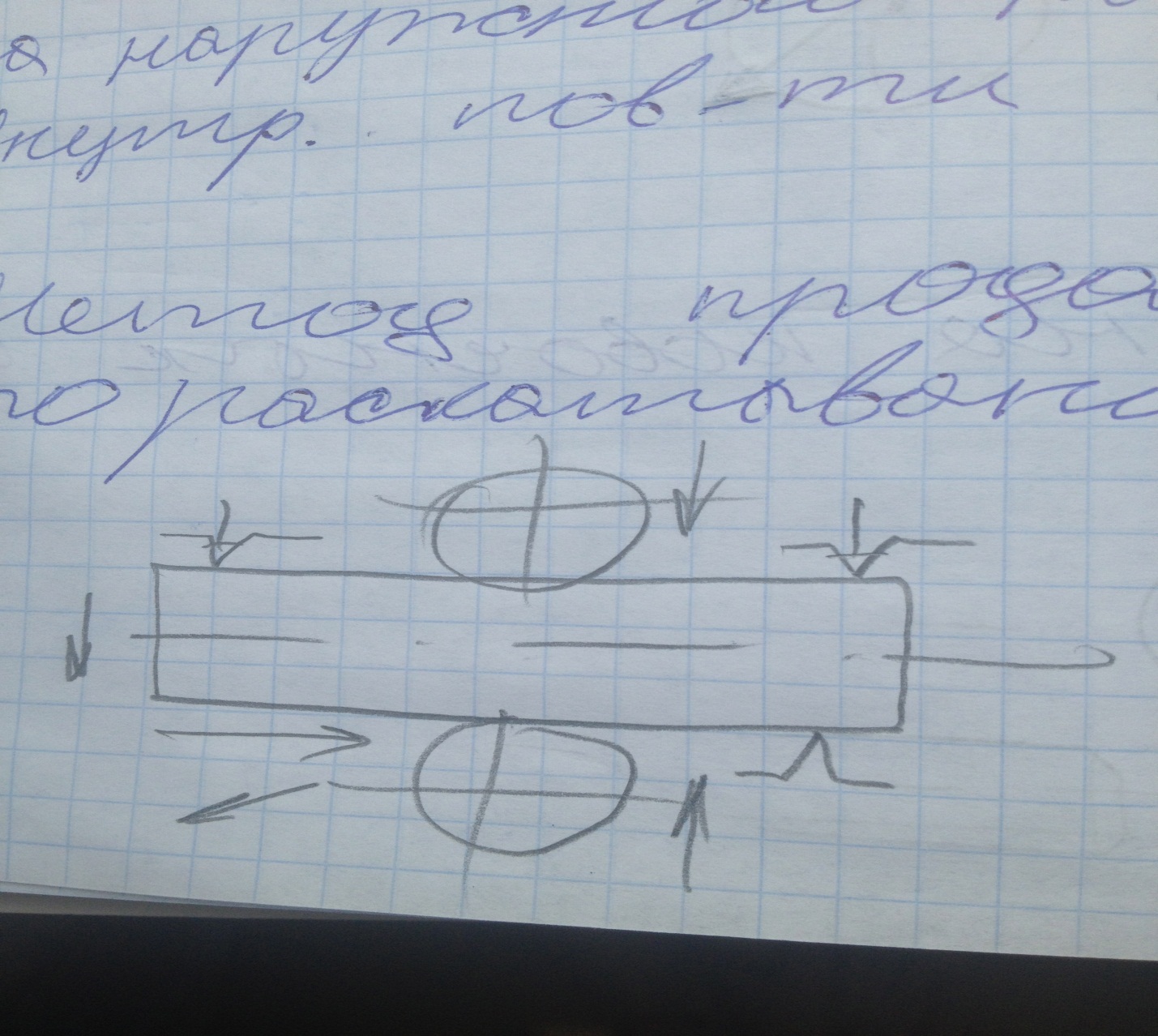

Токарную обработку ступенчатых валов могут производить следующими способами:

Одним резцом.

Одним резцом по копиру с продольной подачей и несколькими резцами с поперечной подачей.

Несколькими резцами одновременно с продольного суппорта.

Обтачивание не жестких валов (15d<L). Неподвижный люнет устанавливают на станке, для этого протачивают шейку.

Выбор того или иного метода определяется суммой времени, а так же необходимой точностью и способом простановки размеров.

Токарная обработка возможна по следующим схемам: