- •23. Соединение деталей и способы их выполнения

- •24. Виды сборки и формы организации сборочных работ.

- •Организационные формы сборки

- •25. Сборка резьбовых соединений.

- •26. Сборка прессовых соединений.

- •27. Сборка деталей с подшипниками качения и скольжения.

- •28. Окраска и сушка машин.

- •29. Консервация изделий.

- •30. Контроль и испытания собранных узлов и машин.

- •31. Этапы механической обработки деталей машин.

- •32. Технологические возможности различных методов лезвийной обработки деталей машин

- •33. Технология, возможности различных методов абразивной обработки деталей.

- •34. Классификация валов, технические условия их изготовления.

- •35. Способы получения заготовок валов.

- •36. Предварительные работы по обработке валов: правка, резка, обработку торцов, зацентровка.

- •37. Основные виды токарной обработки валов.

- •38. Обтачивание валов на многорезцовых станках

- •39. Точение валов на гидрокопировальных станках. Преимущества и недостатки обработки валов на гидрокопировальных станках по сравнению с обработкой на многорезцовых станках

- •40. Обработка валов с помощью токарных станков с чпу и работотехн. Комплексов.

- •41. Обработка валов на токарных автоматах и револьверных станках.

- •42.Тонкое (алмазное) точение валов.

- •43,Виды шлифования наружных поверхностей вращения. Меры по технике безопасности.

- •44.Наружное круглое шлифование глубинным и комбинированным методом

- •45.Наружное круглое шлифование с продольной подачей методом врезания.

- •46.Бесцентровое шлифование наружных поверхностей вращения.

- •47.Полирование поверхностей.

- •48.Суперфиниш поверхностей

- •49. Упрочняющее обкатывание наружных поверхностей вращения.

- •50. Алмазное выглаживание поверхностей

- •51. Автоматизация обработки валов

- •52. Классификация отверстий и видов их обработки

- •53. Сверление отверстий

- •54. Развертывание и зенкерование отверстий

- •55. Протягивание отверстий

- •56. Шлифование отверстий

- •57. Различные виды растачивания отверстий

- •58. Хонингование отверстий. Меры по технике безопасности

- •59. Обработка поверхностей без снятия стружки (дорнование, раскатывание, калибрование шариком).

- •60. Классификация шпинделей. Материалы и методы получения заготовок. Требования к точности.

- •61.Основные этапы обработки шпинделей.

- •62.Классификация втулок. Типовые технические требования. Методы получения заготовок

- •63.Методы обеспечения концетричности внутренних и внешних цилиндрич.Поверхностей.

- •64, Технология обработки втулок.

- •65.Обработка плоских поверхностей строганием и долблением.

- •66.0Бработка плоских поверхностей фрезерованием.

- •67.0Бработка плоских поверхностей протягиванием.

- •68. Обработка плоских поверхностей шлифованием.

- •69. Конструктивные особенности рычагов и вилок

- •71. Станина базовая деталь станка,которая соединяет и координирует взаимные положения основных узлов станка.

- •73. Черновая и чистовая обработка станин

- •74. Отделочная и упрочняющая обработка станин. Контроль станин.

- •75. Нарезание резьбы резцами и гребенками, вращающимися резцами (вихревым методом), плашками и резьбонарезными головками

- •76. Фрезерование резьбы, шлифование и накатывание резьбы

- •77.Обработка конических поверхностей на токарных, револьверных и шлифовальных станках

- •78.Обработка фасонных и сферических поверхностей вращения

- •79. Обработка фасонных линейчатых поверхностей

- •80. Обработка объемных фасонных поверхностей

- •81.Обработка фасонных поверхностей на станках с чпу

- •82.Методы получения заготовок зубчатых колес

- •83.Методы пластического формообразования зубьев

- •84. Обработка заготовок цилиндрических зубчатых колес

- •85.Последовательная обработка зубьев цилиндрических колес методами копирования (фрезерованием и протягиванием)

- •86. Одновременная обработка зубьев цилиндрических зубчатых колес методом копирования (протягиванием и долблением).

- •87. Нарезание зубьев цилиндрических зубчатых колес червячными фрезами и круглыми долбяками.

- •88. Закругление торцов зубьев цилиндрических зубчатых колес, снятие фасок

- •89. Шевингование зубьев цилиндрических зубчатых колес

- •90, Нарезание зубьев прямозубых конических колес методом копирования (дисковыми фрезами и круговым протягиванием)

- •91, Шлифование и хонингование зубьев цилиндрических зубчатых колес.

- •92.Нарезание зубьев прямозубых конических колес методами обкатки (на зубострогальныхстанках и двумя дисковыми фрезами)

- •93,Нарезание конических колес со спиральными зубьями

- •94.Шлифование зубчатых конических колес.

- •95. Обработка шпоночных пазов

- •96. Фрезерование и шлифование шлицев

- •97. Методы пластического формообразования шлицев

- •98. Способы изготовления червяков

- •99. Нарезание зубьев червячных колес

- •100. Анодно-механическая и электроконтактная обработка

- •101. Электроискровая обработка

- •102. Ультразвуковая обработка

- •Из конспекта

- •103. Обработка электронными и световыми лучами

- •Из конспекта

- •104. Электрохимическая обработка

27. Сборка деталей с подшипниками качения и скольжения.

Качественная сборка шариковых и роликовых подшипников в значительной степени влияет на работоспособность и точность машины. Главные задачи при сборке таких узлов следующие: избежать перекосов наружных и внутренних колец, снабдить движущиеся детали подшипника доброкачественной смазкой, предохранить подшипники и смазку от грязи, стружки и абразивной пыли. Если эти условия не соблюдаются, подшипниковые узлы в эксплуатации быстро нагреваются, шарики (ролики, иглы) отпускаются, в результате чего узел теряет работоспособность. Поэтому при сборке шариковых и роликовых подшипников следует соблюдать следующие правила: 1)нельзя открывать упаковку подшипника до установки его на место;

2)при установке надо промыть подшипник смесью бензина и 6 %-го машинного масла;

3)необходимо высушить подшипник в струе воздуха;

4)подшипник надо смазать перед установкой на место свежей смазкой того состава, который требуется по техническим условиям. Чтобы не было перекосов колец при посадке на место, рекомендуется применять нагрев либо охлаждение соответствующих колец (при разборных подшипниках) или целых, неразборных, подшипников.

При

посадке на вал внутреннее кольцо

нагревают в масляной ванне в течение

15 - 20 мин до температуры, определенной

расчетом. При посадке наружного кольца

в корпус кольцо или подшипник охлаждают

в термостате с твердой углекислотой до

температуры (-70°) - (-75°С) в течение 15 - 20

мин.

При

запрессовке подшипника качения размер

его колец изменяется: внутреннее кольцо

увеличивается, а наружное уменьшается.

Эти изменения вызывают уменьшение

диаметрального зазора между рабочими

поверхностями колец и шариков.

Вращающееся

или внутреннее кольцо подшипника,

сопряженное с цапфой вала, должно иметь

посадку с натягом, а наружное — с

небольшим зазором так, чтобы кольцо

имело возможность во время работы

незначительно провертываться.

При

установке в узле двух или нескольких

подшипников необходимо обеспечить

самоцентрирование неподвижных колец

в радиальном и осевом направлениях. Это

позволит компенсировать возможные

неточности обработки, сборки и

температурных деформаций базовых

деталей.

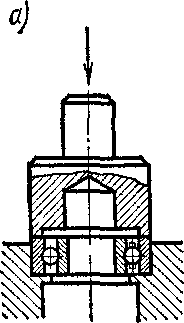

На

рисунке 26 показаны приспособления для

запрессовки подшипников.

При

запрессовке подшипников качения с

помощью оправок необходимо, чтобы усилие

запрессовки передавалось непосредственно

на торец соответствующего кольца:

внутреннего при напрессовке на вал,

наружного при запрессовке в корпус и

на оба торца колец, если подшипники

одновременно напрессовываются на вал

и входят в корпус.

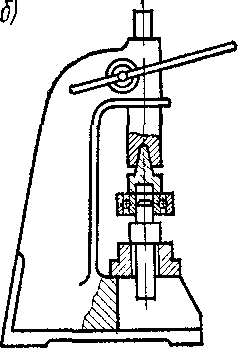

Рис.

26 Запрессовка подшипников а) - с помощью

оправок, б) - на прессе

Рис.

26 Запрессовка подшипников а) - с помощью

оправок, б) - на прессе

28. Окраска и сушка машин.

Для предотвращения коррозии детали подвергаются окраске. Процесс окраски состоит из след. операций:

1)очистка и обезжиривание поверзностей

2) грунтовка поверхностей

3) шпаклевание для выравнивания поверхностей

4)шлифовка шпаклеванных пов-тей абразивным полотном.

5) окраска поверх-ти

Очистка может про-ся механич. или химич. методом. Механический – металл. щетки, закрепленные на пнемват. шлифовальных машинках. Для очистки крупных отливок могут испол-ся пневмомолотки. Хим. очистка првоодится с помощью раствора для травления обезжиривания, фосфатировании в ваннох подогревом паром. Ответсвтенные детали могут очищаться спиртом или бензином. После очистки детали промываются в моечных машинах и сушатся.

Грунтовка-основа слоя краски. Для создания плавных преходов примен. шпаклевки.

Окраску выполняют различными способами:

ручная окраска кистью

окраска рыспылением с применением сжатого воздуха

окраска окунанием

окраска обливанием

После окраски деталь подверграют сушке, естественной или искусственной.

сушка подогретым воздухом в закрытых камерах

сушка инфракрасными лучами.