- •23. Соединение деталей и способы их выполнения

- •24. Виды сборки и формы организации сборочных работ.

- •Организационные формы сборки

- •25. Сборка резьбовых соединений.

- •26. Сборка прессовых соединений.

- •27. Сборка деталей с подшипниками качения и скольжения.

- •28. Окраска и сушка машин.

- •29. Консервация изделий.

- •30. Контроль и испытания собранных узлов и машин.

- •31. Этапы механической обработки деталей машин.

- •32. Технологические возможности различных методов лезвийной обработки деталей машин

- •33. Технология, возможности различных методов абразивной обработки деталей.

- •34. Классификация валов, технические условия их изготовления.

- •35. Способы получения заготовок валов.

- •36. Предварительные работы по обработке валов: правка, резка, обработку торцов, зацентровка.

- •37. Основные виды токарной обработки валов.

- •38. Обтачивание валов на многорезцовых станках

- •39. Точение валов на гидрокопировальных станках. Преимущества и недостатки обработки валов на гидрокопировальных станках по сравнению с обработкой на многорезцовых станках

- •40. Обработка валов с помощью токарных станков с чпу и работотехн. Комплексов.

- •41. Обработка валов на токарных автоматах и револьверных станках.

- •42.Тонкое (алмазное) точение валов.

- •43,Виды шлифования наружных поверхностей вращения. Меры по технике безопасности.

- •44.Наружное круглое шлифование глубинным и комбинированным методом

- •45.Наружное круглое шлифование с продольной подачей методом врезания.

- •46.Бесцентровое шлифование наружных поверхностей вращения.

- •47.Полирование поверхностей.

- •48.Суперфиниш поверхностей

- •49. Упрочняющее обкатывание наружных поверхностей вращения.

- •50. Алмазное выглаживание поверхностей

- •51. Автоматизация обработки валов

- •52. Классификация отверстий и видов их обработки

- •53. Сверление отверстий

- •54. Развертывание и зенкерование отверстий

- •55. Протягивание отверстий

- •56. Шлифование отверстий

- •57. Различные виды растачивания отверстий

- •58. Хонингование отверстий. Меры по технике безопасности

- •59. Обработка поверхностей без снятия стружки (дорнование, раскатывание, калибрование шариком).

- •60. Классификация шпинделей. Материалы и методы получения заготовок. Требования к точности.

- •61.Основные этапы обработки шпинделей.

- •62.Классификация втулок. Типовые технические требования. Методы получения заготовок

- •63.Методы обеспечения концетричности внутренних и внешних цилиндрич.Поверхностей.

- •64, Технология обработки втулок.

- •65.Обработка плоских поверхностей строганием и долблением.

- •66.0Бработка плоских поверхностей фрезерованием.

- •67.0Бработка плоских поверхностей протягиванием.

- •68. Обработка плоских поверхностей шлифованием.

- •69. Конструктивные особенности рычагов и вилок

- •71. Станина базовая деталь станка,которая соединяет и координирует взаимные положения основных узлов станка.

- •73. Черновая и чистовая обработка станин

- •74. Отделочная и упрочняющая обработка станин. Контроль станин.

- •75. Нарезание резьбы резцами и гребенками, вращающимися резцами (вихревым методом), плашками и резьбонарезными головками

- •76. Фрезерование резьбы, шлифование и накатывание резьбы

- •77.Обработка конических поверхностей на токарных, револьверных и шлифовальных станках

- •78.Обработка фасонных и сферических поверхностей вращения

- •79. Обработка фасонных линейчатых поверхностей

- •80. Обработка объемных фасонных поверхностей

- •81.Обработка фасонных поверхностей на станках с чпу

- •82.Методы получения заготовок зубчатых колес

- •83.Методы пластического формообразования зубьев

- •84. Обработка заготовок цилиндрических зубчатых колес

- •85.Последовательная обработка зубьев цилиндрических колес методами копирования (фрезерованием и протягиванием)

- •86. Одновременная обработка зубьев цилиндрических зубчатых колес методом копирования (протягиванием и долблением).

- •87. Нарезание зубьев цилиндрических зубчатых колес червячными фрезами и круглыми долбяками.

- •88. Закругление торцов зубьев цилиндрических зубчатых колес, снятие фасок

- •89. Шевингование зубьев цилиндрических зубчатых колес

- •90, Нарезание зубьев прямозубых конических колес методом копирования (дисковыми фрезами и круговым протягиванием)

- •91, Шлифование и хонингование зубьев цилиндрических зубчатых колес.

- •92.Нарезание зубьев прямозубых конических колес методами обкатки (на зубострогальныхстанках и двумя дисковыми фрезами)

- •93,Нарезание конических колес со спиральными зубьями

- •94.Шлифование зубчатых конических колес.

- •95. Обработка шпоночных пазов

- •96. Фрезерование и шлифование шлицев

- •97. Методы пластического формообразования шлицев

- •98. Способы изготовления червяков

- •99. Нарезание зубьев червячных колес

- •100. Анодно-механическая и электроконтактная обработка

- •101. Электроискровая обработка

- •102. Ультразвуковая обработка

- •Из конспекта

- •103. Обработка электронными и световыми лучами

- •Из конспекта

- •104. Электрохимическая обработка

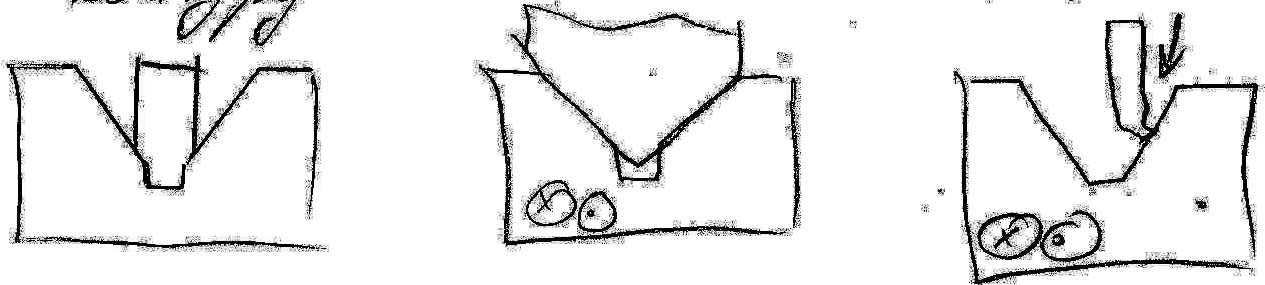

69. Конструктивные особенности рычагов и вилок

Рычаги – это детали представляющие собой как бы 2 втулки соединенные мужду собой стержнем,обычно не подверженного последовательной обработке. К такому классу рычагов относится балка передней оси автомобиля,шатуна,тяги.

Характерно для рычагов плоские площадки и отв. На этих площадках. Оси основных отверстий обычно параллельны,но могут распологатьсяпод разными углами. основные технические требования

1.обеспечение точности размеров и формы основных отверстий . 7-8 квалитет.

2. обеспечение точности межосевого расстояния. Допуск ±0,3мм

3.обеспечение взаимного расположения

Непараллельность осей отв. 0,03-0,25 мм 100 мм длины. Щероховатость 3,2-0,8 мкм.

Рабочие воперхности рычагов и вилок подвергаются термообработке. Твердость HRC 56-62.

Рычаги и вилки транспортных рабочих машин изготавл. Из легированных сталей- 20-25,40-45,40Х. для крупких иногда из ковкого чугуна.

Методы получения заготовок рычагов и вилок. В зависимости от материала и типа произв. Заготовки получают ковкой штамповкой или литьем. Для тяжелых условий рычаги и вилки обычно штампуют при этом используют горячекатаный прокат,после штамповки удаляют облой. Для снятия внутренних напряжений заготовку подверг нормализации. Иногда слабонагруженные рычаги и вилки получают литьем , в том числе по выплавляемым моделям,при этом для удобства обработки отливают сразу 2 вилки. Для повышения точности штампованных заготовок применяют плоскую ли объёмную калибровку. Плоская служит длля получения точных расстояний между плоскостями,выполняется в холодном состоянии. Объемная калибровка для уточнения рез-тов в разных направлениях.

70.

71. Станина базовая деталь станка,которая соединяет и координирует взаимные положения основных узлов станка.

Точность станка зависит от точности станины.

непрямолинейность допускается 0,005-0,01 на L=ужесточается 1000мм. Для прецезионных станков ужесточается в 5-10 раз.

Параллельность 0,005-0,01 мм

Шероховатость 1,6-0,8 мкм. Т 0,0-0,05 для прецезионных.

Ведущие фирмы используют от 25% до 75 % допуска на точность.

Заготовками для станин служат отливки из чугуна СЧ21,иногда легирован. чугун.

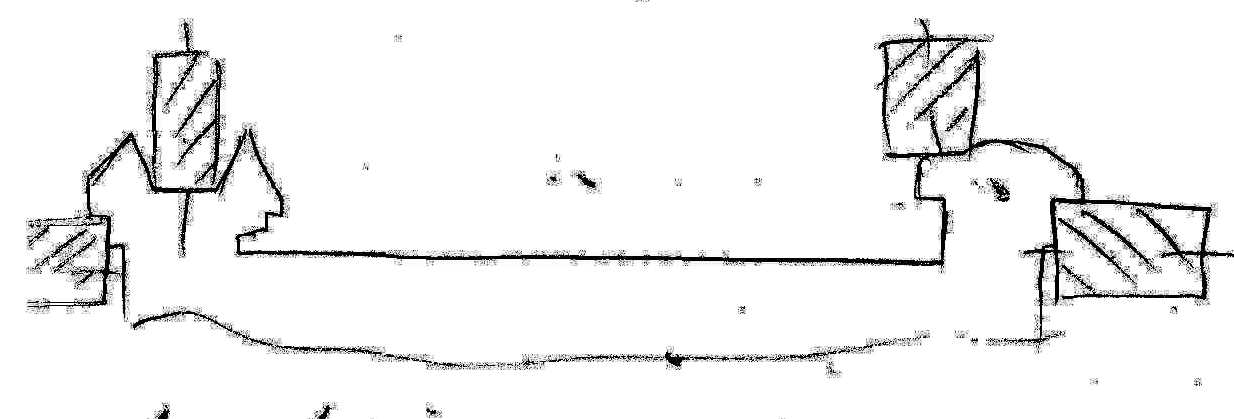

72. Основные принципы механической обработки станин.

Основные приниципы механич обр станины. Общий порядок обработки:

Черновая обработка основания,направляющих

Старение(снятие внутренних напряжений)

Чистовая обработка основания, направляющих,

обраб крепежных и др. отверстий,

упрочнений направляющих (закалка ТВЧ),

отделочная обработка направляющих.

Старение: естественное и искусственное.

Естественное- вылеживание станины на открытом воздухе от 10 дней до 8 месяцев.

Искусственное- проводится несколькими способами: нагрев в печи до 500С в течении 12 часов,охдаждение с печью (?),охлаждение на воздухе. Удаляется почти 100% напряжений,но таких печей нет.

Вибростарение – отстукивание отливки пневмомолотком или на вибростенде.

Припуски на обработку станин больших станков 15-20 мм на сторону,для средних 6-8мм. В индивид и мелкосерийн пр-ве станины обраб. по разметке на универсальных станках с применен. Универсальных приспособлений.

73. Черновая и чистовая обработка станин

станины тяжелых крупных станков начинают обрабабывать с направляющими затем обработка основания с базой от направляющих.Станины средних и мадых станков начинают обрабатывать с основания,потом напраляющие.Установку производят по разметке которую наносят на торцевую плоскость напраляющих. Установку производят в вертикальном направлении с помощью клиньев или домкратов винтовых,а в горизонт направлении с помощью винтовых упоров.

В качестве приспособлений используют ручные винтовые зажимы прихвата. При увелич мастштаба пр-ва пневмо и гидро цилинды.Обработка основания станины осуществ.Строганием,фрезерованием, обдирочным шлифованием,дибо сегментными кругами либо периферией круга заправленного по контуру направляющих. Обработка периферией круга производительнее,чем сегментными кругами.Строгание в зависимости от размеров может производиться фасонными резцами или по контуру.

Черновое фрезерование в 2-3 раза производительнее чем строгание,но требует более сложного оборудования.

Фрезерование направляющих можно производить набором фрез.

Недостаток – сложность изготовления спец. фрез. Чистовую обр. производят теми же методами,что и чистовую,но с другими режимами резания.