- •23. Соединение деталей и способы их выполнения

- •24. Виды сборки и формы организации сборочных работ.

- •Организационные формы сборки

- •25. Сборка резьбовых соединений.

- •26. Сборка прессовых соединений.

- •27. Сборка деталей с подшипниками качения и скольжения.

- •28. Окраска и сушка машин.

- •29. Консервация изделий.

- •30. Контроль и испытания собранных узлов и машин.

- •31. Этапы механической обработки деталей машин.

- •32. Технологические возможности различных методов лезвийной обработки деталей машин

- •33. Технология, возможности различных методов абразивной обработки деталей.

- •34. Классификация валов, технические условия их изготовления.

- •35. Способы получения заготовок валов.

- •36. Предварительные работы по обработке валов: правка, резка, обработку торцов, зацентровка.

- •37. Основные виды токарной обработки валов.

- •38. Обтачивание валов на многорезцовых станках

- •39. Точение валов на гидрокопировальных станках. Преимущества и недостатки обработки валов на гидрокопировальных станках по сравнению с обработкой на многорезцовых станках

- •40. Обработка валов с помощью токарных станков с чпу и работотехн. Комплексов.

- •41. Обработка валов на токарных автоматах и револьверных станках.

- •42.Тонкое (алмазное) точение валов.

- •43,Виды шлифования наружных поверхностей вращения. Меры по технике безопасности.

- •44.Наружное круглое шлифование глубинным и комбинированным методом

- •45.Наружное круглое шлифование с продольной подачей методом врезания.

- •46.Бесцентровое шлифование наружных поверхностей вращения.

- •47.Полирование поверхностей.

- •48.Суперфиниш поверхностей

- •49. Упрочняющее обкатывание наружных поверхностей вращения.

- •50. Алмазное выглаживание поверхностей

- •51. Автоматизация обработки валов

- •52. Классификация отверстий и видов их обработки

- •53. Сверление отверстий

- •54. Развертывание и зенкерование отверстий

- •55. Протягивание отверстий

- •56. Шлифование отверстий

- •57. Различные виды растачивания отверстий

- •58. Хонингование отверстий. Меры по технике безопасности

- •59. Обработка поверхностей без снятия стружки (дорнование, раскатывание, калибрование шариком).

- •60. Классификация шпинделей. Материалы и методы получения заготовок. Требования к точности.

- •61.Основные этапы обработки шпинделей.

- •62.Классификация втулок. Типовые технические требования. Методы получения заготовок

- •63.Методы обеспечения концетричности внутренних и внешних цилиндрич.Поверхностей.

- •64, Технология обработки втулок.

- •65.Обработка плоских поверхностей строганием и долблением.

- •66.0Бработка плоских поверхностей фрезерованием.

- •67.0Бработка плоских поверхностей протягиванием.

- •68. Обработка плоских поверхностей шлифованием.

- •69. Конструктивные особенности рычагов и вилок

- •71. Станина базовая деталь станка,которая соединяет и координирует взаимные положения основных узлов станка.

- •73. Черновая и чистовая обработка станин

- •74. Отделочная и упрочняющая обработка станин. Контроль станин.

- •75. Нарезание резьбы резцами и гребенками, вращающимися резцами (вихревым методом), плашками и резьбонарезными головками

- •76. Фрезерование резьбы, шлифование и накатывание резьбы

- •77.Обработка конических поверхностей на токарных, револьверных и шлифовальных станках

- •78.Обработка фасонных и сферических поверхностей вращения

- •79. Обработка фасонных линейчатых поверхностей

- •80. Обработка объемных фасонных поверхностей

- •81.Обработка фасонных поверхностей на станках с чпу

- •82.Методы получения заготовок зубчатых колес

- •83.Методы пластического формообразования зубьев

- •84. Обработка заготовок цилиндрических зубчатых колес

- •85.Последовательная обработка зубьев цилиндрических колес методами копирования (фрезерованием и протягиванием)

- •86. Одновременная обработка зубьев цилиндрических зубчатых колес методом копирования (протягиванием и долблением).

- •87. Нарезание зубьев цилиндрических зубчатых колес червячными фрезами и круглыми долбяками.

- •88. Закругление торцов зубьев цилиндрических зубчатых колес, снятие фасок

- •89. Шевингование зубьев цилиндрических зубчатых колес

- •90, Нарезание зубьев прямозубых конических колес методом копирования (дисковыми фрезами и круговым протягиванием)

- •91, Шлифование и хонингование зубьев цилиндрических зубчатых колес.

- •92.Нарезание зубьев прямозубых конических колес методами обкатки (на зубострогальныхстанках и двумя дисковыми фрезами)

- •93,Нарезание конических колес со спиральными зубьями

- •94.Шлифование зубчатых конических колес.

- •95. Обработка шпоночных пазов

- •96. Фрезерование и шлифование шлицев

- •97. Методы пластического формообразования шлицев

- •98. Способы изготовления червяков

- •99. Нарезание зубьев червячных колес

- •100. Анодно-механическая и электроконтактная обработка

- •101. Электроискровая обработка

- •102. Ультразвуковая обработка

- •Из конспекта

- •103. Обработка электронными и световыми лучами

- •Из конспекта

- •104. Электрохимическая обработка

24. Виды сборки и формы организации сборочных работ. 7

25. Сборка резьбовых соединений. 11

26. Сборка прессовых соединений. 13

27. Сборка деталей с подшипниками качения и скольжения. 15

28. Окраска и сушка машин. 16

29. Консервация изделий. 18

30. Контроль и испытания собранных узлов и машин. 19

31. Этапы механической обработки деталей машин. 20

32. Технологические возможности различных методов лезвийной обработки деталей машин 21

33. Технология, возможности различных методов абразивной обработки деталей. 23

34. Классификация валов, технические условия их изготовления. 25

35. Способы получения заготовок валов. 26

36. Предварительные работы по обработке валов: правка, резка, обработку торцов, зацентровка. 29

37. Основные виды токарной обработки валов. 32

38. Обтачивание валов на многорезцовых станках 34

39. Точение валов на гидрокопировальных станках. Преимущества и недостатки обработки валов на гидрокопировальных станках по сравнению с обработкой на многорезцовых станках 36

40. Обработка валов с помощью токарных станков с ЧПУ и работотехн. комплексов. 39

41. Обработка валов на токарных автоматах и револьверных станках. 42

42.Тонкое (алмазное) точение валов. 43

43,Виды шлифования наружных поверхностей вращения. Меры по технике безопасности. 44

44.Наружное круглое шлифование глубинным и комбинированным методом 44

45.Наружное круглое шлифование с продольной подачей методом врезания. 48

46.Бесцентровое шлифование наружных поверхностей вращения. 52

47.Полирование поверхностей. 54

48.Суперфиниш поверхностей 55

49. Упрочняющее обкатывание наружных поверхностей вращения. 56

50. Алмазное выглаживание поверхностей 57

51. Автоматизация обработки валов 58

52. Классификация отверстий и видов их обработки 60

53. Сверление отверстий 61

54. Развертывание и зенкерование отверстий 62

55. Протягивание отверстий 64

56. Шлифование отверстий 66

57. Различные виды растачивания отверстий 68

58. Хонингование отверстий. Меры по технике безопасности 70

59. Обработка поверхностей без снятия стружки (дорнование, раскатывание, калибрование шариком). 71

60. Классификация шпинделей. Материалы и методы получения заготовок. Требования к точности. 72

61.Основные этапы обработки шпинделей. 73

62.Классификация втулок. Типовые технические требования. Методы получения заготовок 74

63.Методы обеспечения концетричности внутренних и внешних цилиндрич.поверхностей. 74

64, Технология обработки втулок. 76

65.Обработка плоских поверхностей строганием и долблением. 77

66.0бработка плоских поверхностей фрезерованием. 78

67.0бработка плоских поверхностей протягиванием. 79

68. Обработка плоских поверхностей шлифованием. 80

69. Конструктивные особенности рычагов и вилок 83

71. Станина базовая деталь станка,которая соединяет и координирует взаимные положения основных узлов станка. 85

73. черновая и чистовая обработка станин 87

74. Отделочная и упрочняющая обработка станин. Контроль станин. 88

75. Нарезание резьбы резцами и гребенками, вращающимися резцами (вихревым методом), плашками и резьбонарезными головками 89

76. Фрезерование резьбы, шлифование и накатывание резьбы 91

77.Обработка конических поверхностей на токарных, револьверных и шлифовальных станках 94

78.Обработка фасонных и сферических поверхностей вращения 96

79. Обработка фасонных линейчатых поверхностей 101

80. Обработка объемных фасонных поверхностей 102

81.Обработка фасонных поверхностей на станках с ЧПУ 103

82.Методы получения заготовок зубчатых колес 104

83.Методы пластического формообразования зубьев 105

84. Обработка заготовок цилиндрических зубчатых колес 106

85.Последовательная обработка зубьев цилиндрических колес методами копирования (фрезерованием и протягиванием) 107

86. Одновременная обработка зубьев цилиндрических зубчатых колес методом копирования (протягиванием и долблением). 108

87. Нарезание зубьев цилиндрических зубчатых колес червячными фрезами и круглыми долбяками. 109

88. ЗАКРУГЛЕНИЕ ТОРЦОВ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС, СНЯТИЕ ФАСОК 112

89. ШЕВИНГОВАНИЕ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС 113

90, НАРЕЗАНИЕ ЗУБЬЕВ ПРЯМОЗУБЫХ КОНИЧЕСКИХ КОЛЕС МЕТОДОМ КОПИРОВАНИЯ (ДИСКОВЫМИ ФРЕЗАМИ И КРУГОВЫМ ПРОТЯГИВАНИЕМ) 114

91, ШЛИФОВАНИЕ И ХОНИНГОВАНИЕ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС. 116

92.Нарезание зубьев прямозубых конических колес методами обкатки (на зубострогальныхстанках и двумя дисковыми фрезами) 119

93,НАРЕЗАНИЕ КОНИЧЕСКИХ КОЛЕС СО СПИРАЛЬНЫМИ ЗУБЬЯМИ 121

94.ШЛИФОВАНИЕ ЗУБЧАТЫХ КОНИЧЕСКИХ КОЛЕС. 122

95. Обработка шпоночных пазов 124

96. Фрезерование и шлифование шлицев 127

97. Методы пластического формообразования шлицев 129

98. Способы изготовления червяков 131

99. Нарезание зубьев червячных колес 133

100. Анодно-механическая и электроконтактная обработка 135

101. Электроискровая обработка 137

102. Ультразвуковая обработка 138

103. Обработка электронными и световыми лучами 140

104. Электрохимическая обработка 142

23. Соединение деталей и способы их выполнения

Соединение деталей классиф.:

1)подвижные

2)неподвижные

3)разъемные(разборные)

4)неразъемные

Если при эксплуатации требуется разборка соединений, их выполняют разборными, в противном случае неразборными. Неподвижные соединения могут быть разборными и неразборными. Неподвижные неразборные соед. получают след. способами:

Сваркой, пайкой, всклепыванием, склевиванием, гибкой или вальцовкой.

Преимущества сварки:

1) возможность получения соед. с заданными прочност. свойствами.

2) легкость автоматизации процесса

Виды сварки: дуговая, контактная, трением.

Для склепывания применяют пневматич. и элетр. молотки пресса различных кострукций, клепальные машины.

Посадка под прессом: осуществляется путем запрессовывания или напрессовыванием.

Получение прессового соед. путем нагрева охват. детали или охлажд. охвтаываемой, этот способ прим. если осущ. не жесткие детали.

Нагрев охват. детали осущест. в кипящей воде, паром, газовыми горелками, в газовых или электрических печах. Нагрев в жидкости позволяет получить менее деформаций при охлаждении обхват детали, она может помещаться в сухой лед. При охаждении детали до -100º усадка составл. 0.01-0.02 на 100 мм диаметра.

Неподвижн. разборн. соед. осущест. путем соед. детали с посадками с натягом, резьбовыми креплениями, посадкой на конус. Резьбовые соед. – прим. для плоских поверхн., используются для уплотнения,герметики и прокладки. Посадка под конус примен-ся при частой быстрой разборке сборке.Подвижные соединения обычно явл-ся разборными.

24. Виды сборки и формы организации сборочных работ.

Различают 5 видов сборки:

1)по методу полной взаимозаменяемости.(ПВ)

2) неполной взаимозаменяемости.(НВЗ)

3) групповой взаимозаменяемости.

4)по методу регулирования

5)по методу пригонки.

Сущность метода ПВзакл-ся в том, то требуем-я точность замыкающего звена достигают каждый раз когда в размерную цепь включают или заменяют в ней звеньябез их выбора и подбора или изменения их величины. Этот метод прим. в крупносерийном, массовом пр-ве, а также при сборке стд. элементов деталей. Расчет размерных цепей выполняется по max-min и размерная цепь содержит не более 3 составл. звеньев. Преимущества метода: простота сборки, простота нормирования процесса, относительная простота автоматизации и механизации, воз-ти широкого испол-я кооперации пр-ва, возм. примен. рабочих низких квалификаций. Недостатки: высокая точность составл. звеньев, высокая стоимтость изготовления деталей.

Сущность метода НВЗ: треб. точность замык. звена достиг. не во всех размерных цепях, а у подавляющего их большинства когда в размерную цепь включают все звенья вновь или заменяют часть звеньев без их выбора, подбора.Расчет размерных цепей про-дят вероятностным методом.

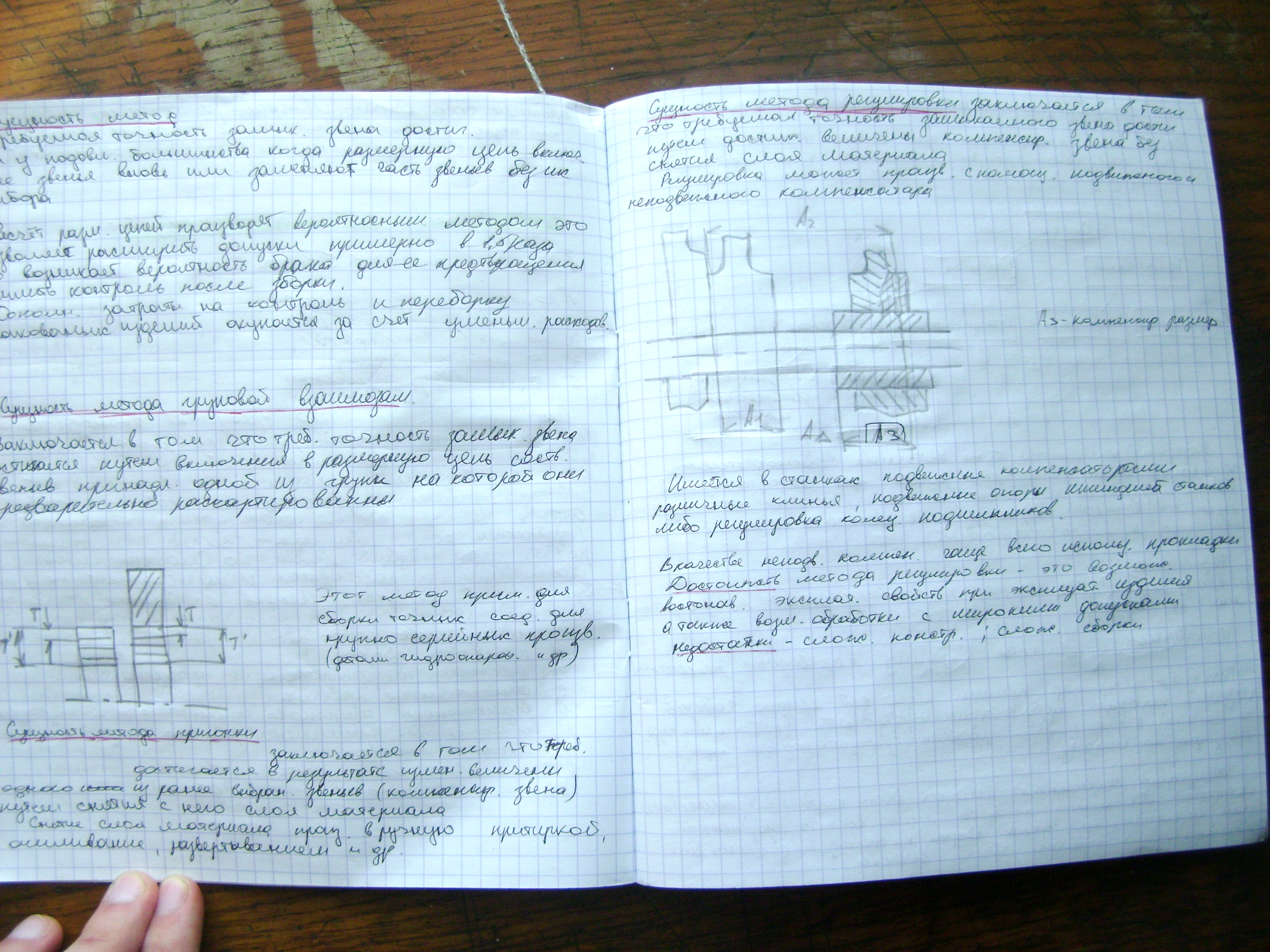

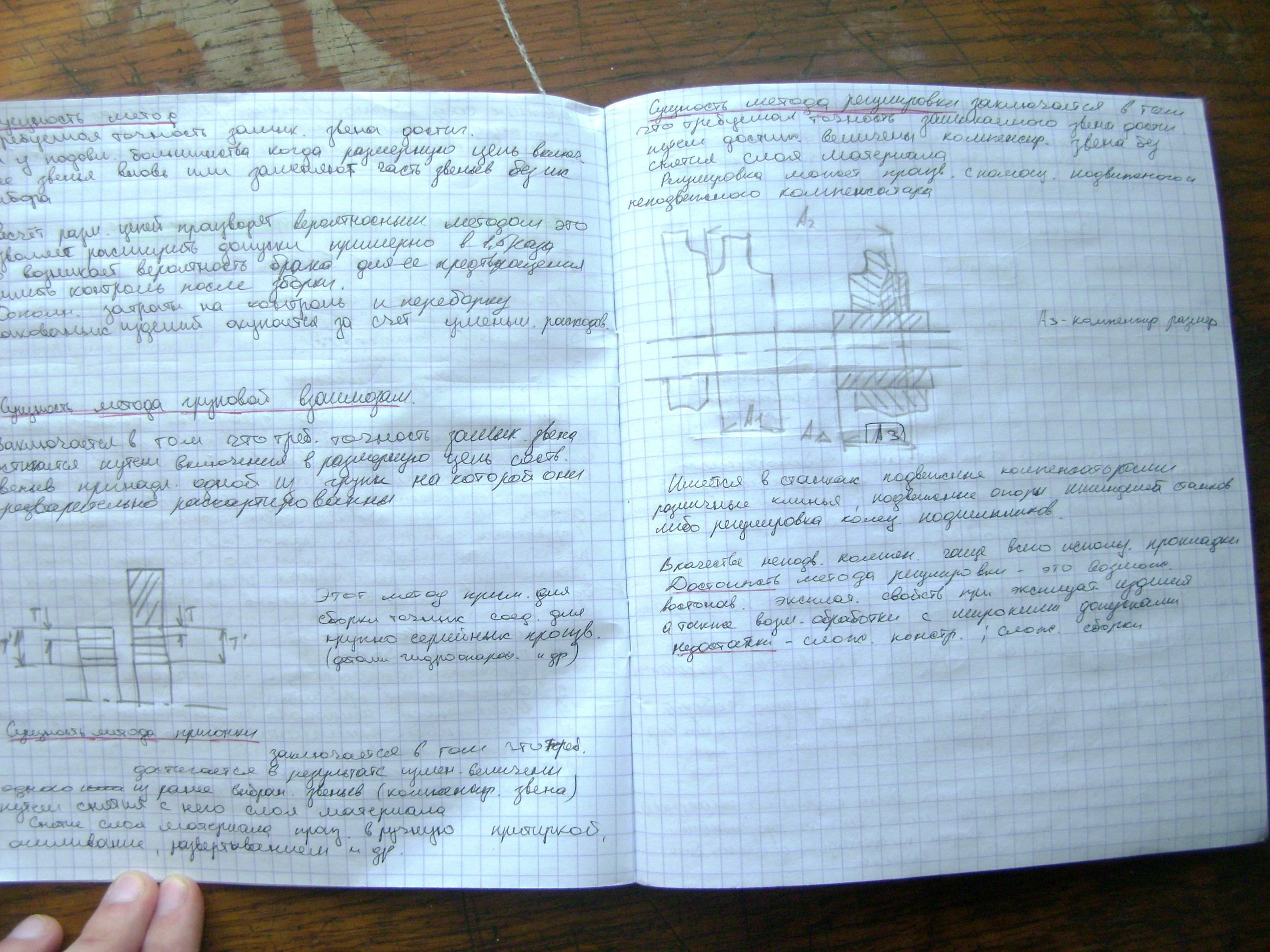

Сущность метода ГВЗ: закл. в том, что треб. точность зам. звена достиг-ся путем включ. в размерн. цепь составл. звеньев, принадлеж. одной из групп на которой они предварительно рассортированы. Этод метод примен. для сборки соед. для точных соед. для крупносерийного про-ва.

Сущность метода пригонки: треб. точность замык. звена достигается в результате изм. величины одного из заранее выбранных составл. звеньев(компенсирующего звена) путем снятия с него слоя материала(шабрением, притиркой).

Сущность метода регулировки: треб. точность зам. звена дост-ся путем изм. величины клмпенсирующего звена без снятия слоя материала.

Регулировка может произв-ся с помощью подвижного и неподвижного компенсатора. + : возможность восст. эксплат. сво-в, возм. обр-ки с широкими допусками. - : сложн. коснтрукции, сложн. сборки.