- •Глава 4. Основы технологических расчетов при проектирование перерабатывающих комплексов 125

- •Глава 1. Полигонное захоронение отходов.

- •1.1.Устройство полигонов и складирование тбо.

- •1.2.Разложение тбо в местах захоронения.

- •1.3. Сбор и обезвреживание фильтра.

- •1.4. Добыча и утилизация биогаза.

- •Контрольные вопросы Главе 1.

- •Глава 2. Переработка твердых бытовых отходов (тбо).

- •2.1. Сепарация тбо.

- •2.1.1. Дробление

- •Выбор и расчет схемы дробления

- •Пример расчета схемы дробления Задание

- •Технологическая характеристика выбранных дробилок

- •Выбор и расчет дробилок

- •2.1.2. Грохочение.

- •Выбор и расчет грохотов

- •Удельная производительность на 1 м2 поверхности сита вибрационных грохотов

- •Значения коэффициента (к1 ) , учитывающего влияние мелочи

- •2.1.3. Магнитная сепарация

- •2.1.4. Электродинамическая сепарация

- •2.1.5. Электросепарация

- •2.1.6. Аэросепарация

- •2.1.7. Специальные методы сепарации

- •2.1.8. Ручная сортировка

- •2.1.9. Технологические схемы сепарации тбо (анализ)

- •Контрольные вопросы Главе 2.

- •Глава 3.Термическая переработка.

- •3.1. Выбор температуры термического процесса

- •3.2. Классификация методов термической переработки тбо

- •3.3. Термические методы переработки тбо при температурах ниже температуры плавления шлака

- •3.3.1. Слоевое сжигание с принудительным перемешиванием и перемещением материала

- •3.3.1.1. Печи с валковыми решетками

- •3.3.1.2. Барабанные вращающиеся печи

- •3.3.2. Сжигание в кипящем слое

- •3.3.2.1. Печи со стационарным кипящим слоем

- •3.3.2.2. Печи с вихревым кипящим слоем

- •3.3.3. Сжигание-газификация в плотном слое кускового материала без принудительного перемешивания и перемещения материала.

- •3.3.4. Термические методы переработки тбо при температурах выше температуры плавления шлака

- •3.3.4.1. Сжигание в слое шлакового расплава

- •3.3.5. Основы газоочистки

- •3.4. Комплексная переработка тбо.

- •Контрольные вопросы Главе 3.

- •Глава 4. Основы технологических расчетов при проектировании перерабатывающих комплексов.

- •4.1. Общие сведения.

- •4.2. Расчет производительности завода по исходному сырью.

- •Контрольные вопросы Главе 4.

- •Расчет. Расчет напорной песколовки.

- •Заключение

Пример расчета схемы дробления Задание

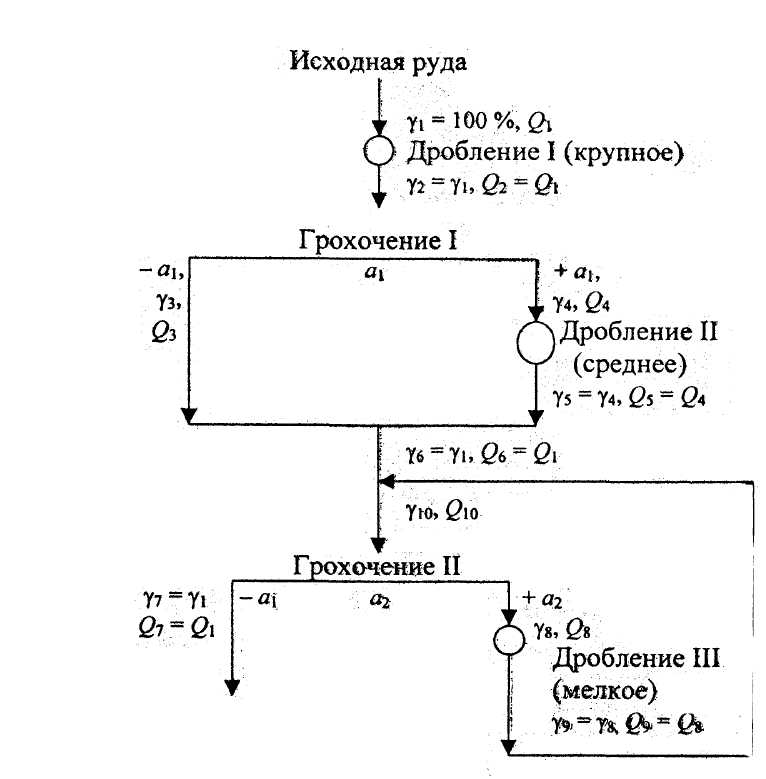

Рассчитать схему дробления (рис.4) для следующих условий: производительность обогатительной фабрики по материалу Q = 4 млн. т в г; материал добывается открытым способом - предприятие расположено в районе с континентальным климатом. Характеризуется средней твердостью, насыпная плотность материала 1,75 т/м ; объемная плотность 3 т/ м3, крупность максимального куска 900 мм, влажность до 4 %. Крупность исходного материала и продуктов дробления выбирают по типовым характеристикам, которые приведены на рис. 5, а,б.

Рис. 4.Схема дробления руды

Производительность фабрики по материалу (млн. т материалу, в г) и крупность максимального куска , поступающего на дробление, конечная крупность дробленной указывается в задании, которое получает каждый студент.

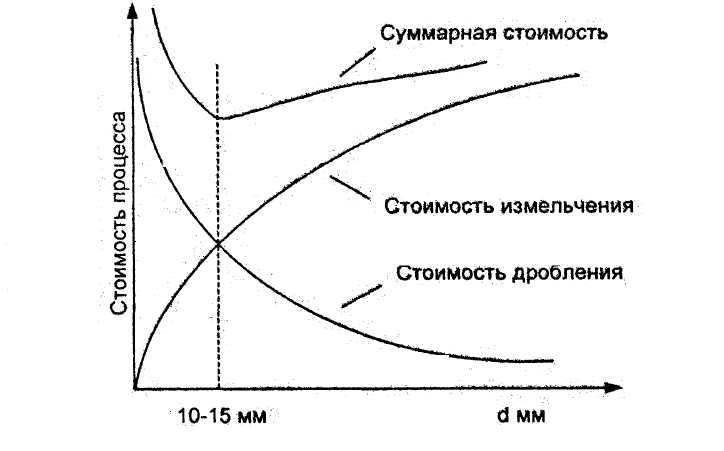

1. Обосновываем вариант трехстадиального дробления с замкнутым циклом в третьей стадии. Исходя из стоимости процессов дробления и измельчения, принимают крупность питания мельниц 10 … 15 мм (см. рис, 6). Принимаем крупность питания мельниц 13 мм.

Рис.6. Зависимость стоимости процесса материалаподготовки.

2. Определяем производительность отделения крупного дробления.

Режим работы выбираем по режиму работы карьера: при производительности фабрики свыше 3 млн. т руды в г принимается непрерывная семидневная неделя, три смены в сутки. Загрузка крупнодробленых материалов происходит непосредственно из автомашин. Часовая производительность оборудования отделения крупного дробления составит :

или

![]()

Определяем:

![]() ;

;

![]()

По

ситовой характеристике после крупного

дробления устанавливаем

выход класса (![]() ), т.е. для примера класс -60 + 0 мм, (рис.5,а).

), т.е. для примера класс -60 + 0 мм, (рис.5,а).

Где - количество класса - а мм в материале после крупного дробления; Е1 = 0,85- эффективность грохочения.

Определяем

![]() или

или

![]() :

:

где Q6 - производительность корпуса среднемелкого дробления, т/ч ;

Е-а = 0,85 - эффективность грохочения перед мелким дроблением;

![]() -

содержание класса >13 мм в материале

после среднего дробления;

-

содержание класса >13 мм в материале

после среднего дробления;

![]() - содержание класса

- 13 мм в материале после мелкого дробления.

- содержание класса

- 13 мм в материале после мелкого дробления.

На

дробление третьей стадии будет поступать

![]() или

или

![]()

Величина циркулирующей нагрузки составит:

![]()

Дробилка мелкого дробления выбирается на производительность Q8, а грохот перед мелким дроблением - на производительность Q10.

3. Определим производительность оборудования отделения среднего и мелкого дробления.

По общим условиям проектирования обогатительной фабрики предусматриваем склад крупнодробленной материала. Режим работы отделения среднего и мелкого дробления принимаем с шестидневной рабочей неделей.

Часовая производительность оборудования отделения среднего и мелкого дробления:

или

![]()

4. Определяем общую степень дробления материала:

![]()

где

![]() - максимальный

диаметр кусков материала, поступающего

на

- максимальный

диаметр кусков материала, поступающего

на

дробление, мм;

![]() -

максимальный диаметр кусков материала,

поступающего на

-

максимальный диаметр кусков материала,

поступающего на

измельчение, мм

5. Выбираем степень дробления в отдельных стадиях:

![]() ,

,

если

![]()

и средняя степень дробления для одной стадии

![]()

При замкнутом цикле в третьей стадии степень дробления в первой и во второй стадиях должны быть несколько меньше Scp, a степень дробления в третьей стадии - больше Sср . Поэтому для первой и второй стадий дробления ориентировочно принимаем:

![]()

S2 можно принять равным 4.

6. Определяем условную максимальную крупность продуктов после отдельных стадий дробления (см, рис.4):

соответственно после крупного, среднего и мелкого дроблений.

7. Определяем ширину разгрузочной щели дробилок в первой и второй стадиях дробления:

![]()

где Z1 - безразмерный коэффициент, равный отношению размера зерен к ширине разгрузочной щели дробилки, т.е. коэффициент укрупнения, принимаемый равным 1,5 ... 1,7;

Размер разгрузочной щели дробилок среднего дробления:

![]()

Размер разгрузочной щели дробилок мелкого дробления:

![]()

принимаем 5 мм или 7 мм (Z3= 2,5 ... 3,5),

Значение коэффициентов закрупнения Zn , берем по типовым ситовым характеристикам материала после крупного, среднего и мелкого дробления (см. рис. 1 - 3).

8. Выбираем размеры сита грохотов и эффективность грохочения во второй и третьей стадии дробления.

На практике установлены следующие соотношения между размерами отверстий грохотов (а) и шириной разгрузочных щелей дробилок(i): а = i, а = (1,5 ... 1,8)i и а= (2…3)i соответственно при крупном, среднем и мелком дроблениях и мелком дроблении. Эффективность грохочения зависит от типа грохота, который принят к установке. Перед средним и мелким дроблением принимаем к установке вибрационные грохота, эффективность грохочения, на которых принимаем в пределах 80 ... 85 %.

Размер отверстий в сетке грохота перед средним дроблением:

a1

=1,8i2

= 1,8![]() 30

= 54, принимаем -60 мм,-

30

= 54, принимаем -60 мм,-

перед мелким дроблением:

а2

= 3

i3

= 3 • 7 = 21

![]() 25, мм.

25, мм.

9. Проверяем соответствие выбранной схемы дробления и степеней дробления по выпускаемому оборудованию. Определяем массы продуктов, поступающих на среднее и мелкое дробление.

Перед средним дроблением выбираем грохот с размерами отверстий

60

мм по ситовой характеристике, построенной

для данного примера

(рис.5, б) определяем выход продуктов

![]() и

и

![]() в процентах и

тоннах. Предположим это будет

= 25 % и

= 75 %, тогда можно определить Q3

и

Q4,

т/ч

и м3/ч,

необходимо при этом учитывать эф

фективность грохочения, например:

в процентах и

тоннах. Предположим это будет

= 25 % и

= 75 %, тогда можно определить Q3

и

Q4,

т/ч

и м3/ч,

необходимо при этом учитывать эф

фективность грохочения, например:

. = 25 • 0,8 = 20 , %, = 80 %.

Массу

продуктов (м3/ч)

можно определить, разделив значение

производительности

(т/ч) на величину насыпной массы 1,75 т/м3

Мелкое

дробление осуществляется в замкнутом

цикле с грохотом. Для

снижения циркулирующей нагрузки в

третьей стадии желательно выходную

щель дробилки принимать минимальной

для данного типоразмера.

Однако поддерживать такую выходную

щель в эксплуатационных условиях

при большой производительности

затруднительно. В

нашем случае размер щели в дробилке

третьей стадии должен быть

равен

i

=

![]() =

=

![]() =

4,3

5, мм.

=

4,3

5, мм.

Минимальный

размер щели дробилки КМД - 2200 равен 5

мм, принимаем i3

= 7 мм, размер отверстий в сетке грохота

![]() .

.

10. Проверяем соответствие выбранной схемы дробления и степеней дробления выпускаемому оборудованию. Определяем значение масс продуктов 4 и 8 (см. рис.4), поступающих на операцию дробления. По ситовым характеристикам (рис.5) определяем выходы продуктов, поступающих в операции дробления в зависимости от твердости дробимых материалов. Для материалов средней твердости = 75 %. =135 %. По формуле:

![]()

определяем массы продуктов (учитывая, что часовая производительность отделения крупного дробления, среднего и мелкого дробления разные).

Q4 =797 • 0,75 = 598 т/ч; Q8 = 797 • 1,35 = 1076 т/ч.

Выбираем дробилки, требования, которым они должны удовлетворять, согласно результатам предварительного расчета схемы указаны в табл.4.

Таблица 4.

Технические характеристики дробилок, принятых к установке

-

Показатели

Стадии дробления

I

II

III

Крупность наибольших кусков в питании, мм

900

225

60

Ширина разгрузочной щели, мм

150

30

7

Требуемая производительность, т/ч

(м3/ч)

601

(343)

598

(342)

1076

(615)

Согласно этим требованиям для I, II и III стадий дробления выбирают конусные дробилки крупного, среднего дробления размером 21200 мм и мелкого дробления размером 2200 мм соответственно (см. Приложение 1.1 -1.3). Технологическая характеристика дробилок приведена в табл.5.

Коэффициент загрузки дробилок определяются путем делений заданной производительности на производительность дробилки.

Этот коэффициент должен находиться в пределах от 0,7 до 0,75. Если коэффициент загрузки дробилки получается низким, например: 0,35 ... 0,4, то тогда необходимо ,если это возможно, взять ту же дробилку, но с меньшим размером разгрузочной щели, это обеспечит меньшую производительность дробилки, или в случае с дробилкой крупного дробления, можно произвести замену конусной дробилки крупного дробления на щековую дробилку.

Определяем массу продуктов по рассчитываемой схеме.

Таблица 4.5