- •Глава 4. Основы технологических расчетов при проектирование перерабатывающих комплексов 125

- •Глава 1. Полигонное захоронение отходов.

- •1.1.Устройство полигонов и складирование тбо.

- •1.2.Разложение тбо в местах захоронения.

- •1.3. Сбор и обезвреживание фильтра.

- •1.4. Добыча и утилизация биогаза.

- •Контрольные вопросы Главе 1.

- •Глава 2. Переработка твердых бытовых отходов (тбо).

- •2.1. Сепарация тбо.

- •2.1.1. Дробление

- •Выбор и расчет схемы дробления

- •Пример расчета схемы дробления Задание

- •Технологическая характеристика выбранных дробилок

- •Выбор и расчет дробилок

- •2.1.2. Грохочение.

- •Выбор и расчет грохотов

- •Удельная производительность на 1 м2 поверхности сита вибрационных грохотов

- •Значения коэффициента (к1 ) , учитывающего влияние мелочи

- •2.1.3. Магнитная сепарация

- •2.1.4. Электродинамическая сепарация

- •2.1.5. Электросепарация

- •2.1.6. Аэросепарация

- •2.1.7. Специальные методы сепарации

- •2.1.8. Ручная сортировка

- •2.1.9. Технологические схемы сепарации тбо (анализ)

- •Контрольные вопросы Главе 2.

- •Глава 3.Термическая переработка.

- •3.1. Выбор температуры термического процесса

- •3.2. Классификация методов термической переработки тбо

- •3.3. Термические методы переработки тбо при температурах ниже температуры плавления шлака

- •3.3.1. Слоевое сжигание с принудительным перемешиванием и перемещением материала

- •3.3.1.1. Печи с валковыми решетками

- •3.3.1.2. Барабанные вращающиеся печи

- •3.3.2. Сжигание в кипящем слое

- •3.3.2.1. Печи со стационарным кипящим слоем

- •3.3.2.2. Печи с вихревым кипящим слоем

- •3.3.3. Сжигание-газификация в плотном слое кускового материала без принудительного перемешивания и перемещения материала.

- •3.3.4. Термические методы переработки тбо при температурах выше температуры плавления шлака

- •3.3.4.1. Сжигание в слое шлакового расплава

- •3.3.5. Основы газоочистки

- •3.4. Комплексная переработка тбо.

- •Контрольные вопросы Главе 3.

- •Глава 4. Основы технологических расчетов при проектировании перерабатывающих комплексов.

- •4.1. Общие сведения.

- •4.2. Расчет производительности завода по исходному сырью.

- •Контрольные вопросы Главе 4.

- •Расчет. Расчет напорной песколовки.

- •Заключение

Выбор и расчет схемы дробления

При выборе схемы дробления необходимо руководствоваться двумя правилами.

1.Число стадий дробления при подготовке материалов к измельчению должно равняться двум или трем в зависимости от размера максимального куска материала, поступающего на дробление и крупности дробленного продукта. Это правило относится к установке стандартных щековых и конусных дробилок. Опытные инерционные дробилки института "Механобр", молотковые и роторные дают высокие степени дробления, позволяющие сократить число стадий дробления.

2.Предварительное грохочение:

перед первой стадией дробления используется редко и если его применяют, то это требует специального обоснования;

перед второй стадией, как правило, предусматривается, отказ от него должен обосновываться;

перед третьей стадией дробления предусматривается всегда.

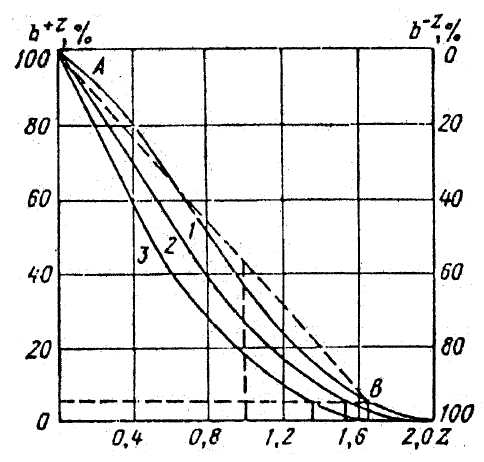

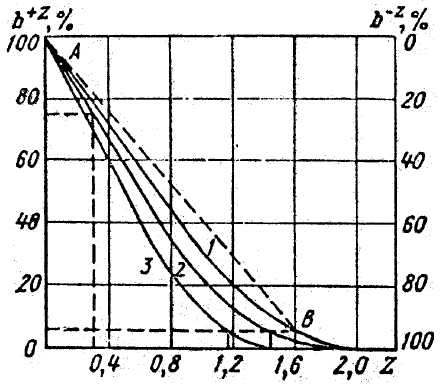

Для расчета схем дробления необходимы типовые характеристики крупности продуктов дробления (см. рис.1 - 3). Ситовую характеристику материала выбирают в зависимости от категории материала по крепости и типу дробилок.

Для построения кривой ситового анализа материала перед средним дроблением используют соответствующие типовые характеристики крупности дробленых продуктов щековых дробилок (рис.1) и конусных дробилок крупного дробления (рис. 2).

На графиках типовых характеристик по оси абсцисс отложена относительная, т.е. безразмерная крупность зерен:

![]()

(d -размер зерен; i - ширина щели дробилки), а по оси ординат - содержание классов крупнее "Z" - слева и мельче "Z" - справа.

Горизонтальные пунктирные линии на рис. 1 и 2 соответствует содержанию отсеваемого класса 95 %. Точки их пересечения с кривыми определяют условную относительную крупность дроблено го продукта ZH. Пунктирные прямые АВ лежат в большинстве случаев выше кривых. Это означает, что в дробленых продуктах содержание мелких классов больше, чем в материале, имеющем прямолинейную характеристику крупности и максимальную крупность, равную Z. При крупном дроблении Z = 1,5 ... 1,7 для твердых материалов и материалов средней твердости.

Каждый

студент, выбрав дробилку крупного

дробления, имеет величину

разгрузочного отверстия - i,

и зная, что

![]() ,

строит свои

кривые ситового анализа для заданной

руды и выбранной дробилки.

По оси абсцисс откладывают значение

крупности кусков

материала,

а по оси ординат - величину выхода

исходного и дробленого продуктов

заданного типа материала,

взятого по соответствующим типовым

характеристикам (рис.1, 2) после пересчета

шкалы крупности

в соответствии с заданным размером

максимального куска в исходном

и дробленном продуктах. По построенной

кривой определяет количество

классов "+" и "-"перед среднем

дроблением. При крупном

дроблении Z

= 1,5 ... 1,7.

,

строит свои

кривые ситового анализа для заданной

руды и выбранной дробилки.

По оси абсцисс откладывают значение

крупности кусков

материала,

а по оси ординат - величину выхода

исходного и дробленого продуктов

заданного типа материала,

взятого по соответствующим типовым

характеристикам (рис.1, 2) после пересчета

шкалы крупности

в соответствии с заданным размером

максимального куска в исходном

и дробленном продуктах. По построенной

кривой определяет количество

классов "+" и "-"перед среднем

дроблением. При крупном

дроблении Z

= 1,5 ... 1,7.

Для построения кривой ситового анализа материала после среднего и мелкого дробления используются типовые характеристики крупности, приведенные на рис.3 и, следует построить кривые ситового анализа для заданного материала, по номинальной крупности, которая определяется по размеру разгрузочной щели дробилки и коэффициенту укрупнения:

Коэффициент укрупнения для среднего дробления 2 ... 2,5, а для мелкого дробления 2,5... 3,5.

Размер разгрузочной щели дробилки i берется из каталога с учетом производительности дробилки и коэффициента ее загрузки.

Рис. 1. Типовые характеристики крупности дробленных продуктов щековых дробилок: 1 - 3 - соответственно твердые, средней твердости и мягкие материалы.

Рис. 2. Типовые характеристики крупности дробленных продуктов конусных дробилок крупного дробления.