- •1. Класс-я пк. Водный режим котла

- •Водный режим котла

- •2. Режимы и параметры течения пароводяной смеси.

- •1. Виды камерных топок. Горелки.

- •2. Надежность режимов циркуляции пк. Контур циркуляции.

- •1.Конструкции пп и их компоновка. Регулирование температуры перегретого пара.

- •2. Состав прод-в сгорания тв., ж. И газ. Топлива. Контроль за прод-ми сгорания.

- •1.Технологич-ая схема производства пара в барабанных и прямоточных котлах.

- •2.Состав энергетических топлив. Теплота сгорания топлива.

- •1.Кпд котла и ку: прямое и обратное определение.

- •2.Парообразующие поверхности нагрева.

- •1.Технические хар-ки и состав твердого топлива.

- •2. Низкотемпературные поверхности нагрева, их компоновка и условия работы.

- •1.Задача теплового расчёта. Теплообмен в топке и газоходах котла.

- •2. Вспомогательное оборудование кц

- •1.Компановка паровых и водогрейных котлов. Обмуровка и тепловая изоляция.

- •2. Методы поддержания стабильных параметров пара.

- •1. Основные мероприятия по подготовке котлов к растопке. Растопка паровых и водогрейных котлов. Подготовка котла к растопке

- •Растопка котла

- •2.Газовоздушный тракт ку и его оборудование.

- •1. Основные профили паровых и водогрейных котлов. Принципы выбора профиля в зависимости от тепловой мощности котла и сжигаемого топлива.

- •2. Износ и занос летучей золой поверхностей нагрева.

- •1. Водопаровые схемы барабанного и прямоточного котлов. Работа котла под разрежением и под наддувом.

- •2. Технические характеристики и состав жидкого топлива.

- •1. Зависимость тепловосприятия рабочей среды от нагрузки для радиационных и конвективных поверхностей нагрева котла.

- •2. Очистка поверхностей нагрева от загрязнений. Золоулавливатели.

- •1. Паровые котлы тэс. Пк комбинированных энергоустановок.

- •2. Технические характеристики и состав газообразного топлива.

- •1. Характеристика и определение тепловых потерь в котле.

- •2. Подготовка к сжиганию твердого топлива

- •1. Развитие пр-сов сжигания энергетич-х топлив (слоевое, факельное, в кипящем слое).

- •1.Общее уравнение теплового баланса котла. Характеристики составляющих теплового баланса.

- •2.Подготовка к сжиганию жидкого топлива.

- •2. Сжигание тв топлива.Виды вихревых топок.

- •1. Ппто. Вторич-й перегрев пара. Обесп-е зад-й т-ры пер-го пара.

- •2. Сжигание жидкого топлива. Мазутные форсунки.

- •2. Подготовка к сжижению газообразного топ-ва

- •1. Режим работы пвк. Режимная карта котлов.

- •2. Сжигание газообразного топлива. Комбинированные горелки.

- •1. Виды топлив. Общая классификация органического топлива.

- •2. Основы эксплуатации паровых и водогрейных котлов.

- •2. Влияние внутренных отложений на температурный режим поверхности нагрева.

- •1. Изменение кпд паровых и водогр-х котлов в зависимости от изменения нагрузки. Характер изменения темп-ры уход-х газов по тракту.

- •1. Влияние рециркуляции газов на тепловой режим пов-тей нагрева котла. Ступечатое испарение.

- •2. Основные материалы элементов котла.

- •1. Принципы регулирования температуры пп. Впрыскивающие по и места их установка.

- •2. Выбросы тэц в окр. Среду. Методы сокращения выбросов в атмосферу и водоёмы.

2. Подготовка к сжиганию твердого топлива

Т

Поскольку ШБМ не экономична при частичной загрузке топливом, в схеме предусмотрено отделение готовой пыли в циклоне и хранение её в специальном бункере пыли, после которого питатели обеспечивают подачу необходимого количества пыли в горелки котла в соответствии с его тепловой мощностью. В мельнице в процессе размола происходит испарение влаги из топлива, и затем пыль выносится увлажненным воздухом из мельницы и поступает в сепаратор, где отделяются и возвращаются назад в мельницу грубые фракции пыли. В циклоне пыль отделяется от транспортирующего агента и поступает в бункер пыли, а влажный воздух и остатки тонкой пыли нагнетаются мельничными вентиляторами в пылепроводы к горелкам.

Молотковая мельница размалывает топлива билами при большой скорости вращения ротора мельницы. Рациональным является использование в ней бурых и каменных углей средней и малой твердости при допустимом для сжигания грубом размоле топлива.

Валковая среднеходная мельница обеспечивает размол топлива за счет раздавливания кусков топлива валками на вращающемся плоском столе.

Параметры тв. топлива:

-

Конечная влажность – характеризует содержание влаги после размола топлива.

-

Взрываемость

Топливная пыль вместе с воздухом в определенных условиях образует взрывоопасную смесь.

Взрываемость определяется выделившимися частицами пыли горючих газов, создающими взрывоопасную смесь вместе с воздухом. При недостатке кислорода возникновение взрыва невозможно. Присутствие в сушильном реагенте инертных газов, а также водяных паров снижает взрывоопасность аэропыли в следствии снижении доли кислорода. К взрывоопасным относят пыль всех твердых топлив, кроме антрацита и полуантрацита. Взрывные клапаны обеспечивают невзрываемость всего тракта при взрыве.

Билет №15

1. Развитие пр-сов сжигания энергетич-х топлив (слоевое, факельное, в кипящем слое).

Слоевой способ сжигания

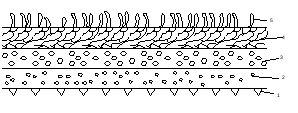

1-решетка 2-шлак 3-горячий кокс 4-топливо 5-надслойное пламя.

Топливо ссыпается на горячий кокс, прогревается. Выделяющиеся летучие сгорают и обр. надслойное пламя.

Сжигание в плотном фильтрующем слое. При слоевом процессе свободно лежащее на решетке топливо продувается снизу воздухом. Скорость в газовоз-м потоке такова, что устойчивость слоя не нарушается. Для обесп-я этого необх-мо, чтобы сила тяжести топливных ч-ц была больше развиваемого газовым потоком динамического напора. Для повышения устойч-ти слоя и умен-я потерь с уносом было бы целесообр-но увеличение размеров топливных ч-ц. Однако с увел-ем относ-й пов-ти реагир-я ск-ть сгор-я топлива повыш-ся, т.е. будет большей для ч-ц меньших размеров. При слоевом пр-се кол-во горящего топлива на решетке сост-ет около 700 – 1000кг на 1 м3 объема слоя. Для горящего слоя хар-ны высокая т-ра, а также преобладание в нем крупных ч-ц, поэтому процесс горения в слоевых топках нах-ся преимущественно в диффузионной области, где ск-ть горения опр-ся ск-тью подвода окислителя, т.е. ск-тью обтекания ч-ц воздушным потоком. Поэтому удается регул-ть нагрузку слоевых топок в первую очередь изменением кол-ва подаваемого воздаха.

Процесс в кипящем слое. При увел-ии ск-ти дутья развив-й потоком, динамич-й напор м. достиг-ть знач-я = силе тяжести ч-ц, и устойч-ть ч-ц нарушается; соответств-я этому ск-ть дутья наз-ся критической.

С дальнейшим увел-ем интенс-ти дутья начинается «кипение» слоя, состоящее в том что осн-ая масса топливных ч-ц подним-ся над решеткой и совершает возвратно-поступательное движ-е вверх-вниз; при этом происходит интенсивное перемешивание топлива с окислителем. В кипящем слое ск-ть дутья превышает предел устойч-ти плотного слоя, однако средняя ск-ть газа в топке над слоем далека от ск-ти витания осн-й массы ч-ц, т.е. ск-ти, при к-рой ч-цы оказ-ся взвешенными в потоке. По сравнению с исходным слоем при «кипении» слой увел-ся в объеме в 1,5 – 2 раза. В 1м3 кипящего слоя одновр-но нах-ся и реагирует около 400 – 600кг топлива. Ч-цы топлива совершают в слое возвратно-поступательное движ-я, до тех пор, пока масса уменьш-ся настолько, что они выносятся из слоя газовым потоком. Факельный прямоточный процесс. При ск-ти газового потока в топочной камере, превыш-ей ск-ть витания ч-ц, последние оказ-ся взвешенными в газовозд-м потоке и вместе с ним нач-ют перемещ-ся, сгорая в полете в пределах топке. Такой топочный процесс наз-ся факельным. Т.к. время пребывания газа в топочной камере огран-но, то для обесп-я выгорания за короткое вр-я прим-ся топливо измельченное до пылевидного состояния. Измельчение топлива при факельном горении увел-ет пов-ть реагирования и облегчает транспорт ч-ц по топочному объему. Но относ-ая ск-ть пылинок в газовом потоке мала, что ухудшает усл-е горения топлива. В отличие от процессов с плотным и кипящим слоем при факельном прямоточном процессе в топочной камере нах-ся и одновр-но сгорает ничтожное кол-во тв-го топлива – всего около 20..30 г на 1 м3 объема.

2. Методы получения чистого пара. Ступенчатое испарение.

1) Сепарация котельной влаги из пара. – осн-ся на разности плотностей воды и пара. Капля влаги в пар. объеме барабана подвержена подъемной силы тяжести капли. Соот-е этих сил приводит либо к уносу капли паром, либо к осаждению ее на поверхность кипящей воды.

В мощных барабанных котлах для отделения пара от воды применяют внутри барабанные циклоны. К внутрибарабанному сепаратору подводят пароводяную смесь со ск-ю 6-8 м/с. За счет ц/б эф-та вода отжимается к стенкам циклона, а пар по центру уходит вверх и поступает в пар. объем из под крышки циклона. На каждый циклон подсоединяется группа пароотводящих труб.

2) Промывка пара в слое чистой воды. При высоких P пар, который получен из воды с большим солесодержанием, будет содержать в себе в растворенном состоянии определенные в-ва.

Увеличение качества пара может быть достигнуто улучшением качества воды, через которую пар проходит. Затем организовывается промывка грязного пара при помощи пропуска его через слой более чистой промывочной воды. При контакте грязного пара с более чистой водой, часть растворенных в паре в-в перейдет в воду.

Промывку пара организовывают в барабанных ПК, в котловой воде которых большое солесодержание. Для промывке пара в барабане применяют дырчатый щит в паровом объеме барабана, на который подают питательную (промывочную) воду. Пар пропускают струйками. Необходимый уровень промыв. воды поддерживают за кромкой щита. После промывки пар дополнительно сепарируется, и влажность доводится до нужных значений.

3)Ступенчатое испарение в барабане котла. Ступенчатое испарение уменьшает концентрацию примесей в кипящей воде, следовательно, и в паре. метод повышения чистоты пара, вырабатываемого барабанным паровым котлом, путём искусств, распределения солей и иных примесей в котловой воде. Метод С. и. основан на создании повышенной концентрации примесей в той части котла, откуда ведётся продувка, и пониженной - в той части, где вырабатывается основное количество пара и откуда он уходит в Пароперегреватель. Водяной объём котла при С. и. разделяется перегородками на несколько отсеков. Питательная вода непрерывно подаётся в отсек 1-й ступени; благодаря наличию разности уровней между смежными отсеками котловая вода выравниваются уровни

. Солесодержание котловой воды увеличивается в каждой последующей ступени испарения; непрерывная Продувка котла ведётся из последней ступени. Обычно применяется двухступенчатое или трёхступенчатое (рис.) испарение, причём иногда солевые отсеки выполняются в виде выносных циклонов. В водяном объеме накапливаются растворенные и взвешенные в-ва. Они удаляются при непрерывной и периодической продувке. Непрерывная продувка части котловой воды осуществляется из барабана в количестве 0,5% - 1,5% расхода пара. Периодическую продувку производят из нижних коллекторов, для удаления из них шлама.

Трехступенчатая схема испарения.

1- барабан; 2- нижний коллектор; 3- опускная труба; 4- подъемная труба; 5-подвод пит. воды; 7- отвод насыщенного пара; 8-выносной циклон; 9,10- опускн. и парообраз. трубы контура солевого отсека; 11- отвод пароводяной смеси в циклон; 12,13- водо- и пароперепускные трубы; 14- периодическая продувка.

Применение выносных циклонов исключает обратный переток воды.

Билет №16