- •Роль оперативно-производственного планирования в управлении предприятием

- •Объект, цель, задачи и функции оперативно-производственного планирования

- •Основные методы опп

- •Фонды времени работы оборудования

- •Загрузка и пропускная способность оборудования

- •Расчёт загрузки и пропускной способности оборудования и сборочных площадей

- •7 . Производственная мощность предприятия, входная и выходная мощность. Среднегодовая мощность

- •10. Показатели использования производственный мощности

- •11. Выбор метода изготовления производственной программы

- •12. Системы окп

- •13) Расчет длительности производственного цикла изделия

- •14)Расчет сроков (времени) опережения запуска-выпуска изделий по цехам-изготовителям

- •15. Расчет размера партии

- •16) Расчет частоты и периодичности запуска деталей (изделий) в производство

- •Цикловой задел, оборотный задел, дата запуска

- •18)Техника построения календарных планов для серийного производства

- •19. Расчет такта, ритма поточной линии

- •20. Заделы непрерывно-поточной линии

- •Расчет скорости и общей длины конвейера непрерывно-поточной линии

- •Расчет оборотных заделов прерывно-поточной линии

- •24. Erp, erp II- системы

- •26)Система оперативно-производственного управления

- •27)Оценка ритмичности производства

- •28)Бережливое произ-во

- •29)Сетевое план-е в опер-м управление произв-м

15. Расчет размера партии

Метод расчета партии по допустимому проценту подготовительно-заключительного времени. Если в технологическом процессе обработки деталей есть операция с трудоемкой наладкой оборудования, то расчет ведется по операции с максимальным значением подготовительно-заключительного времени по формуле,

![]()

где

– максимальная норма

подготовительно-заключительного

времени;

tшт

–

норма штучного времени с учетом выполнения

норм; α – допустимый процент потерь на

переналадку.

– максимальная норма

подготовительно-заключительного

времени;

tшт

–

норма штучного времени с учетом выполнения

норм; α – допустимый процент потерь на

переналадку.

(-) метода- отсутствие обоснованного критерия для выбора исходного норматива для расчета α.

2. Метод расчета размера партии с учетом кратности штучного времени продолжительности смены. Если на производственном участке применяется оборудование, не требующее значительного времени на наладку, то размер партии определяется по наиболее производительной операции в технологическом процессе и должен быть равен, как минимум, сменной или полусменной выработке деталей:

![]()

где

продолжительность смены, мин;

продолжительность смены, мин;

минимальное

штучное время

минимальное

штучное время

3. Метод определения размера партии по показателю специализации рабочих мест. Определение размера партии должно быть тесно увязано с основной характеристикой планируемого производства:с масштабом выпуска и трудоемкостью. Показатель специализации рабочих мест Kс означает среднее количество различных производственных работ, выполняемых в течение месяца на одном рабочем месте при работе в одну смену. Известно также, что для данной продукции Kс тем меньше, чем больше масштаб выпуска этой продукции, и наоборот. При одном и том же масштабе выпуска белее трудоемкая продукция обеспечит более высокую специализацию рабочих мест, а следовательно, и более низкий показатель Kс. Из этого следует, что каждому значению показателя специализации Кс соответствует свое среднее время, в течение которого каждое рабочее место непрерывно занято выполнением продукции одного вида.

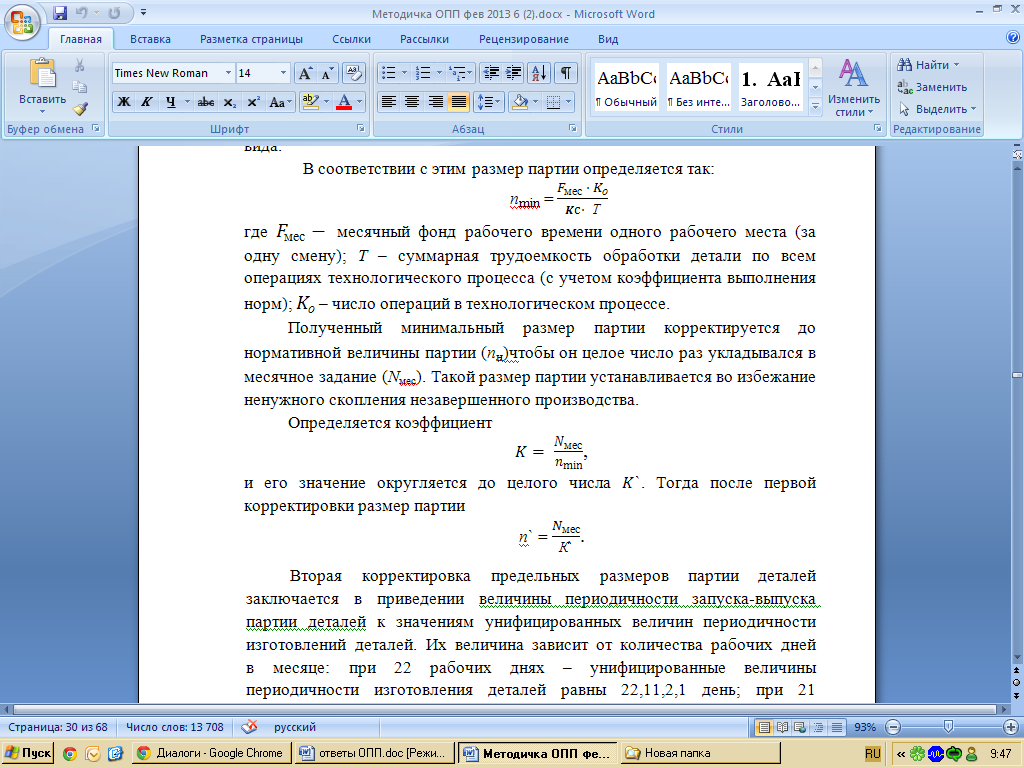

В соответствии с этим размер партии определяется так:

![]()

где

месячный

фонд рабочего времени одного рабочего

места (за одну смену); Т

– суммарная трудоемкость обработки

детали по всем операциях технологического

процесса (с учетом коэффициента выполнения

норм);

месячный

фонд рабочего времени одного рабочего

места (за одну смену); Т

– суммарная трудоемкость обработки

детали по всем операциях технологического

процесса (с учетом коэффициента выполнения

норм);

–

число операций в технологическом

процессе.

–

число операций в технологическом

процессе.

Полученный минимальный размер партии корректируется до нормативной величины партии (nн)чтобы он целое число раз укладывался в месячное задание (Nмес). Такой размер партии устанавливается во избежание ненужного скопления незавершенного производства.

Определяется коэффициент

и

его значение округляется до целого

числа

`.

Тогда после первой корректировки размер

партии

`.

Тогда после первой корректировки размер

партии

Вторая корректировка в приведение к значениям унифицированных величин периодичности изготовлений деталей. при 22 рабочих днях –22,11,2,1 день; при 21 рабочих днях –21,7,3,1 день; при 20 рабочих днях –20,10,5,4,2,1 день.

16) Расчет частоты и периодичности запуска деталей (изделий) в производство

Если производственная программа изготовления деталей(N) больше оптимальной партии (n опт), то определяется количество повторений (частоту) запуска партий в производство (k) по формуле:

k=N/nопт

Периодичность запуска партии деталей в производство определяется по формулам:

1)τ=nопт/ Nсут

Где nопт – размер оптим-й партии деталей, шт.; Nсут – суточная(дневная) программа выпуска деталей шт.

Или

2)τ=Др/ k

Где Др – число рабочих дней, дн.

k- частота запуска партий в производтво.

В многоменклатурном произ-ве установление для каждой детали индив-го размера партии усложняет ОКП, поэтому всю номенклатуру деталей изделия распределяют по равным периодам запуска партий. В соответствии с принятой периодичностью запуска размер партии деталей(nk) корректируют:

nk=τ*Nсут