- •2.Системность логистики , основные принципы логистики

- •7. Логистические активности могут быть в виде логистических операций и логистических функций.

- •10. Взаимодействие звеньев логистической системы

- •11)Этапы развития логистики Первый этап: Фрагментализации (до 60-х г)

- •Утверждение концепции: 1960-1970

- •3 Этап : Повышение качества (70-80)

- •4 Этап: Широкое распространение вычислительной техники (80-95)Ренессанс

- •12)Проблемы и особенности становления логистики в России.

- •14)Слагаемые эффективности логистики

- •17)Фактор времени в работе предприятий. Система «точно в срок»

- •19)Карточка производственного запаса и определение допустимого минимального уровня запасов в системе «kanban».

- •20) Управление и виды запасов

- •22. Метод xyz.

- •31. Отличительные признаки и виды посредников

- •32. Реинжениринг бизнес-процессов (bpr)

- •33. Определение и понятие услуги. Специфичность и правила предоставления услуг.

- •34. Качество услуг. Компоненты качества. Потребительские ожидания клиента.

- •35. Рациональный уровень сервиса.

- •36. Задача распределения грузов с участием складских распределительных центров.

- •39. Применяемое оборудование в складах

- •41)Функции складов.

- •42)Задачи эффективного функционирования складов.

- •43)Выбор рациональной системы складирования.

- •44)Показатели использования склада.

- •45)Системы доставки товаров. Укрупненная схема доставки.

- •46)Международные транспортные коридоры.

- •47)Терминалы.Их состав и роль.

- •48)Значимость мтк и транзита для России.

- •49)Глобализация логистики.

- •50)Информационное обеспечение логистики.

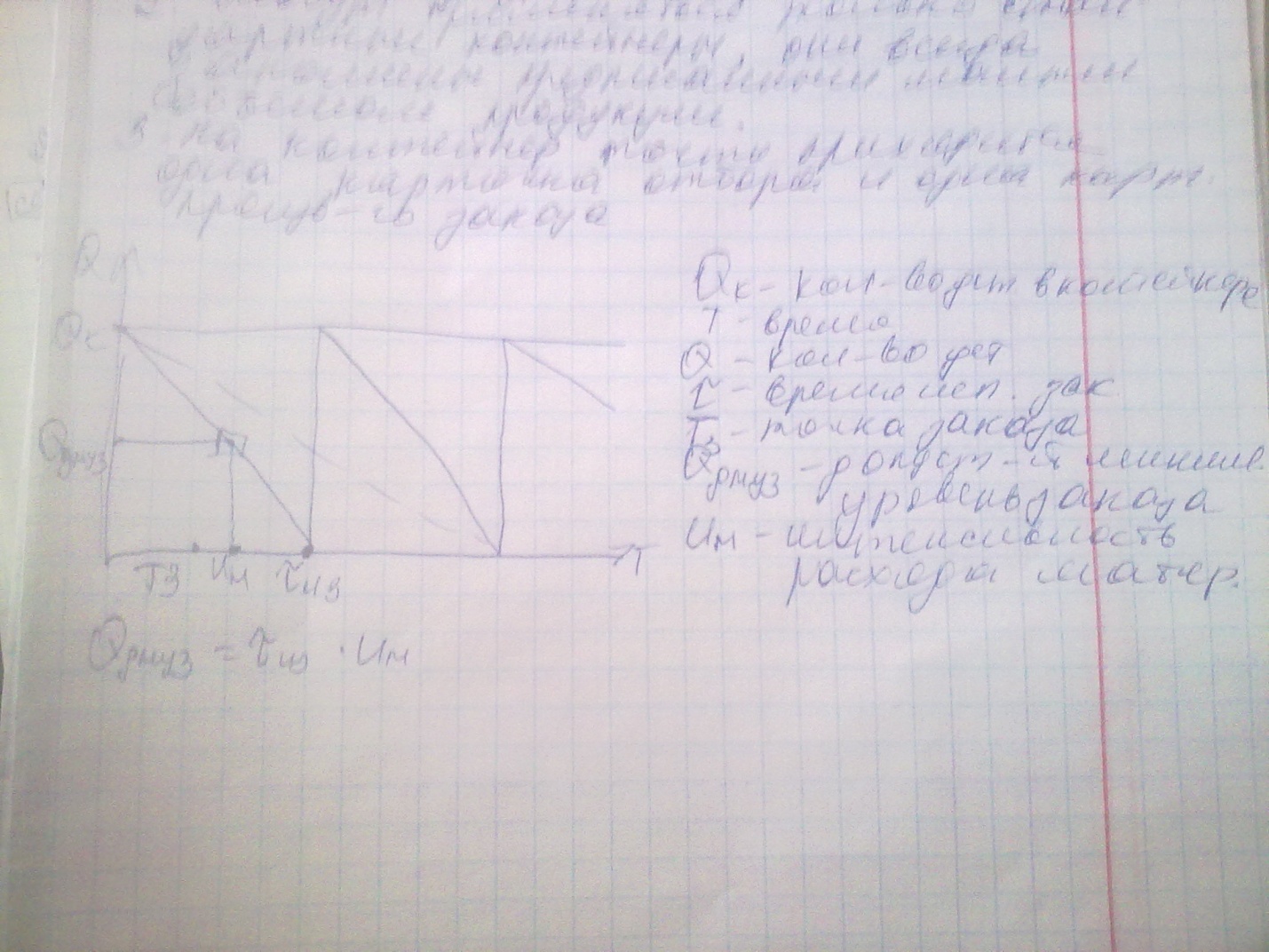

19)Карточка производственного запаса и определение допустимого минимального уровня запасов в системе «kanban».

Средством передачи информации в системе является специальная карточка "kanban" в пластиковом конверте. Распространены два вида карточек: отбора и производственного заказа. В карточке отбора указывается число деталей (компонентов, полуфабрикатов), которое должно быть взято на предшествующем участке обработки (сборки), в то время как в карточке производственного заказа - число деталей, которое должно быть изготовлено (собрано) на предшествующей технологической стадии. Эти карточки циркулируют как внутри предприятий фирмы Toyota, так и между корпорацией и сотрудничающими с ней компаниями, а также на предприятиях филиалов. Таким образом, карточки "kanban" несут информацию о расходуемых и производимых количествах продукции, что позволяет реализовать концепцию "точно в срок".

При операциях в системе KANBAN используются следующие правила двух карточек "kanban":

1. Не может быть изготовлено ни одного изделия до тех пор, пока карточка производственного заказа не разрешит производство.

Рабочие могут выполнять регламентные работы, проводить уборку или работать над проектами по улучшению до тех пор, пока не прибудет карточка производственного заказа. Соответственно карточка отбора контролирует транспортировку изделий между участками обработки (сборки).

2. Могут применяться только стандартные контейнеры, они всегда заполнены предписанным малым объемом продукции.

3. На контейнер точно приходится одна карточка отбора и одна карточка производственного заказа.

Основными

показателями работы такой системы

являются объем контейнера и количество

их в системе. Контроль очень точен, гибок

и чувствителен; предотвращает нежелательный

рост уровня запаса.

20) Управление и виды запасов

1.Каждое предприятие должно иметь запасы в виде резервов производственных мощностей

2.Запасы ТМЦ не должны превышать определенного минимума

3.При совершенствовании производства начните с уменьшения запасов

Классификация:

1.Серийный

2.Циклический запас

3.Технологический (Ритмичное функционирование)

4.Запас использования мощности

5.Запас безопасности ( страховой) –повышение цен на ресурсы, срывы поставок

6.Предупредительный

21. Согласно правилу Парето пятая часть исследуемых объектов дает 80% результата. ABC-метод заключается в разбиении номенклатуры N всех потребляемых материальных ресурсов на три собственных неравномерных множеств A, B, C или класса эквивалентности на основе некоторого формального алгоритма. Алгоритм разбиения может быть следующим:

1. Подсчитывается общее кол-во заявок, поступающих за определенный период, и делится на общее кол-во позиций в номенклатуре N, в результате деления получается средняя величина заявок P, приходящаяся на одну позицию номенклатуры.

2. Определяется множество A, в которое включаются все материальные ресурсы, количество заявок на которые в шесть и более раз превышает Р.

3. Определяется подмножество С, в которое включаются все материальные ресурсы, кол-во заявок на которые в два и более раз больше Р.

4. Все оставшиеся материальные ресурсы включаются в подмножество В.

Подмножества можно определить и по доле отдельных позиций номенклатуры в общем стоимостном объеме запаса. Для этого сначала рассчитывают дол в % от общего стоимостного объема запасов по каждой позиции, а затем составляют упорядоченный список в порядке убывания стоимости. В подмножество А включают 20% позиций, начиная с наиболее значимой, в В – следующие 30 % списка, а в С оставшиеся 50%.

В результате анализа сделан вывод о том, что на 20% продукции, находящейся на складе, приходится 80% вложенных в запасы средств.

При проведении анализа его результатом является построение кривой Лоренца.

Выводом из этого анализа для изделий А будет: необходимость точного расчета оптимальной величины заказа; тщательный контроль состояния запасов; повышение роли информации об этих изделиях для клиентов. Изделия этой группы - основные.

Изделия В требуют обычного контроля, налаженного учета и постоянного внимания. Как правило, это вспомогательные материалы.

Изделия С нуждаются в самом обычном контроле, таком, как периодическая проверка уровней запаса. Для них оценивается оптимальное кол-во заказов и определяется величина потребности за длительный период времени.